Конструктивные особенности термических деаэраторов

6 июня, 2013

6 июня, 2013  admin

admin Термические деаэраторы, как и ректификационные установки — это аппараты разделения, поэтому их рабочие части во многих случаях имеют одинаковые конструктивные решения. Для эффективного разделения растворимых в жидкости газов, а в деаэраторах для десорбции необходимо увеличить площадь поверхности и время фазового взаимодействия. Поэтому при конструировании ставится цель обеспечить достаточную площадь поверхности контакта фаз и оптимальную скорость движения каждой из фаз.

Если в ректификационных колоннах основной способ образования м'ежфазной поверхности — пропуск пара через объем жидкости, то в деаэрационных установках широко применяется также распределение воды в паровом пространстве.

В зависимости от способа образования поверхности контакта фаз термические деаэраторы делятся по своей конструкции на пленочные, струйные, капельные, барботажные. Все они должны обеспечить: 1) максимально возможный подогрев воды до температуры насыщения; 2) требуемое минимальное содержание растворенного в воде кислорода на выходе из деаэратора; 3) равенство расхода воды из деаэратора (подача питательного насоса) и всех потоков воды в деаэратор за счет изменения регулируемого потока добавочной воды (этому условию равносильно поддержание постоянным уровня воды в баке - аккумуляторе); 4) устойчивую работу питательного насоса (без вскипания воды на всосе насоса).

Последнее требование равносильно требованию поддержания определенного (не менее минимально допустимого) недогрсва воды на всосе в насос.

Пленочные деаэраторы относятся к аппаратам с фиксированной поверхностью контакта фаз. Поверхность контакта между водой и паром образуется за счет поверхности специально уложенной, упорядоченной насадки, по которой деаэрируемая вода стекает в виде тонкой пленки сверху вниз, а пар движется между элементами насадки снизу вверх. Насадка обычно выполняется из листов различной формы, собираемых в пакеты.

Кроме упорядоченной насадки в пленочных деаэраторах применяется также и неупорядоченная насадка, которая состоит из насадочных элементов определенной формы, свободно засыпаемой на опорные решетки (см. гл. 11).

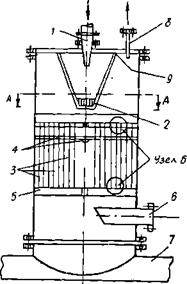

На рис. 12.5 показана конструкция одного из первых отечественных пленочных деаэраторов системы С. Ф. Копьева [40]. В корпусе пленочного деаэратора установлены сопло 1 для подачи деаэрируемой воды, розетка 2 для разбрызгивания пада-

|

Рис, 12.5. Пленочный деаэратор конструкции ОРГРЭС |

![]()

|

Узел Б |

![]()

|

-а-4 |

![]()

|

Ю |

![]() А-А

А-А

|

|

Ющей на нее из сопла 1 воды, насадки, выполненные из набора стальных цилиндров 3, закрепленных штырями 4 и опирающихся на крестовину 5.

Пар к деаэратору подводится через трубу 6. Деаэрируемая иода, выходя из сопла 1, попадает на розетку 2, разбрызгивается от удара по розетке 2 истекает вниз по цилиндрам 3, образуя и а них тонкие пленки. Между цилиндрами 3 вверх поступает греющий пар, омывает пленки деаэрируемой воды, нагревая ее при этом до температуры насыщения. Греющий пар, отдавая тепло воде, конденсируется на пленках воды. Поверхность контакта фаз (водяных пленок и пара) фиксирована. Она определяется габаритными размерами цилиндров 3.

При подогреве воды до температуры насыщения происходят снижение растворимости газов в воде до 0, десорбция газов в паровую фазу. Для поддержания установившегося градиента концентраций удаляемого газа в воде и паровой фазе часть

Пара вместе с десорбированным газом удаляется за пределы деаэратора через штуцер выпара 8. Деаэрированная вода и сконденсированный на пленках греющий пар стекает в бак-аккумулятор 7.

|

|

|

N |

![]() /

/

-I-

|

|

|

|

|

|

|

|

|

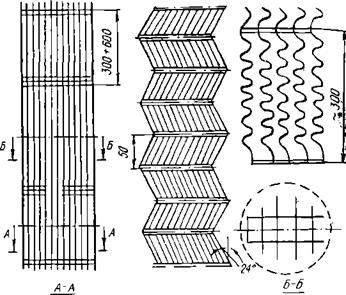

Рис. 12.6. Основные виды упорядоченных насадок:

А — плоскопараллельная из вертикальных листов; б пакетная из вертикальных листов с расположением смежных пакетов под углом 90°; в—пакетная иэ наклонных листов; з— зигзагообразная.

Конструкции пленочных деаэраторов отличаются от других деаэраторов видом упорядоченной насадки и видом устройства для распределения воды по насадке. Чаще всего применяют упорядоченные насадки (рис. 12.6). Кроме ударных распределительных устройств применяются также коллекторные с распределительной тарелкой.

Пленочные деаэраторы с упорядоченной насадкой характеризуются весьма высокой металлоемкостью и относительно невысокими коэффициентами массопередачи. Конструируются для относительно небольших расходов деаэрируемых жидкостей.

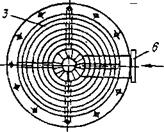

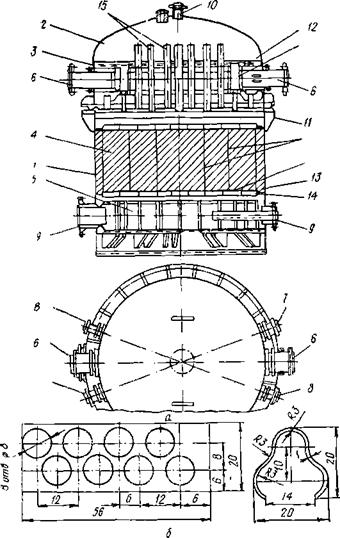

Насадочные деаэраторы — это аппараты с неупорядоченной насадкой. Пример такой конструкции деаэратора показан на рис. 12.7. Разъемный корпус деаэратора 1 закрыт крышкой 2. Б корпусе 1 расположено водораспределительное устройство 3„

|

Рис. 12.7. Деаэраторная колонка ДП-320 (а) и элемент омегообразной насадки (б) |

Слой неупорядоченной насадки 4 и парораспределительный коллектор 5. Подвод различных потоков деаэрируемой воды осуществляется через штуцера 5—3.

Греющий пар в деаэратор подводится через штуцер 9, отвод выпара — через штуцер 10. Равномерное распределение воды по всему сечению насадки обеспечивается перфорированной тарелкой 11, на которую вода поступает из открытой части водяной камеры водораспределительного устройства 3.

Насадка состоит из омегообразных элементов (из нержавеющей листовой стали), насыпанных на сетку 12 из нержавеющей проволоки, которая закреплена по окружности двумя кольцами 13. Слой насадки опирается на решетку 14. Сверху насадки также уложена нержавеющая сетка, предупреждающая вынос элементов насадки вверх потоком пара. Трубы 15 предназначены для равномерного отвода выпара с периферии колонки. В конструкциях насадочных деаэраторов применяются насадочные элементы различных типов, используемые в насадочных ректификационных колоннах.

Капельные деаэраторы в отечественной промышленности не нашли широкого применения. Однако в ряде зарубежных конструкций капельное распыливающее устройство используется в качестве первой ступени двухступенчатого деаэратора, оборудованного барботажными устройствами второй ступени деаэрации.

К основным недостаткам капельных деаэраторов отнесем значительный перепад давлений на форсунках, а также возможность разрыва водяной завесы и нарушение режима деаэрации при малых нагрузках деаэратора.

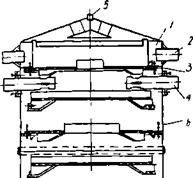

Струйные деаэраторы получили наиболее широкое распространение в промышленности. Принцип распределения жидкости в паровой фазе этих аппаратов заключается в разделении потока жидкости на струи системой перфорированных сит (тарелок). Перфорированные сита устанавливаются' в деаэраторе последовательно несколькими ярусами, образующими между ситами отдельные паровые отсеки. Деаэрируемая вода, разделенная с помощью перфорированных сит на струи, стекает каскадами сверху вниз, а греющий пар подводится к нижней части деаэрированной колонки и движется, навстречу падающим струям снизу вверх. Расположение перфорированных сит в деаэраторе выбирается таким образом, чтобы обтекание паром падающих струй жидкости приближалось к поперечному.

При расположении нескольких тарелок по высоте деаэраци- онной колонки общее время пребывания воды в ней увеличивается и степень деаэрации жидкости повышается (рис. 12.8).

Барботажные устройства применяются в качестве второй или третьей ступени деаэрации в комбинированных многоступенчатых деаэраторах. Первая ступень деаэрации при этом может быть пленочная, струйная или капельная. Барботажные устройства обеспечивают глубокое и устойчивое удаление из жидкости кислорода и связанной углекислоты. Существуют два основных типа конструкции барботажных устройств: незатопленные п затопленные.

Затопленные барботажные устройства располагаются в баке- аккумуляторе под слоем воды не менее 1,5—2 м (рис. 12.9). Не - затопленные устройства располагаются в паровом пространст-

|

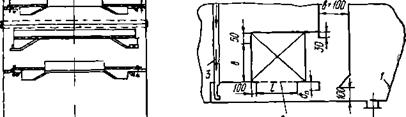

Рис. 12.8. Деаэрациониая колонка струйного типа: 1 — камера водослива (смешения); 2 —штуцер некипящего потока воды; 3—тарелка каме* ры иодослива: 4 — штуцер кипящего потока воды; 5 —штуцер иыпара; 6'— корпус Рис. 12,9. Схема барботажного устройства с рекомендуемыми конструктивными соотношениями: /-бак-аккумулятор; 2 — барботажный лист; 3 — подвод пара на барботаж; в — высота Спрботажного канала;/ — длина перфорированной части барботажного листа; бп — высота перегородки |

|

2 |

![]() Ве деаэраторной колонки (в нижней части) либо баке-аккумуляторе. Слой воды над неза - топлеиным барботажным устройством не превышает 0,3— 0,5 м (как правило 0,1—0,2).

Ве деаэраторной колонки (в нижней части) либо баке-аккумуляторе. Слой воды над неза - топлеиным барботажным устройством не превышает 0,3— 0,5 м (как правило 0,1—0,2).

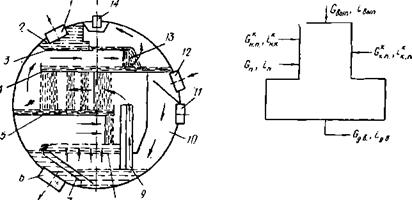

В серийно выпускаемых комбинированных горизонтальных вакуумных струйно-барботажных деаэраторах большой производительности (400, 800, 1200 т/ч) установлены незатопленные барботажные устройства (рис. 12.10). Исходная вода через штуцер

1 поступает в распределительный коллектор 2 (сюда же подается поток химически очищенной воды от системы охлаждения пароструйного эжектора) и далее на первую тарелку 3. Перфорация первой тарелки рассчитана на пропуск 30 % воды при номинальной нагрузке деаэратора. Остальная вода через порог перегородки 13 сливается во вторую тарелку 4. При нагрузках, отличных от номинальной, происходит перераспределение расхода воды через отверстие и перелив, однако расход воды в отверстиях не может превысить 30 % расхода номинальной нагрузки. Прошедшая сквозь отверстия первой тарелки вода сливается струями и на вторую тарелку. Такая конструкция первой тарелки обусловлена выполняемой ею функцией встроенного охладителя выпара. Она должна обеспечивать конденсацию необходимого расхода выпара в расчетном диапазоне изменения

гидравлической нагрузки деаэратора. Зона перфорации основной второй тарелки секционирована перегородкой таким образом, что при минимальной нагрузке работает только часть отверстии тарелки. При увеличении нагрузки в работу включаются все отверстия. Таким образом исключается возможность нарушения схемы течения по пару и воде. Со второй тарелки^ вода стекает струями на третью тарелку 5, которая служит в основном д, ля организации подачи воды на начало барботажного листа 8. Перфорированная часть тарелки 5 невелика и максимально приближена к ее борту. Обработанная на непровальном барботажном листе вода отводится из деаэратора по трубе 6.

|

|

|

Рис. 12.10. Принципиальная схема вакуумного деаэратора конструкции |

|

< |

|

7 |

|

8 |

|

ЦКТИ-СЗЭМ: |

}— подвод исходной воды; 2 — распределительный коллектор; 3 — верхняя тарель (дырчатый лист); 4 — нижняя тарель первого отсека; 5 — непроливная тарель; 6 — патрубок отвода деаэрированной воды; 7 — перепускной канал; в — барботажиый лист; 9 — перепускная горловина гидрозатвора; 10— отсек подвода греющей среды; 11— подвод греющего пара; 12 — подвод перегретой воды; 13 — разделительная стенка; 14— отвод неконденсп* рующихся газов

Рис. 12.11. Схема тепловых потоков деаэратора

В деаэраторе выделен отсек 10, куда по трубе 12 подается греющая среда — перегретая деаэрированная вода или пар. В отсеке вода вскипает, и выделившийся пар поступает под бар - ботажный лист, а оставшаяся вода по каналу 7 вытесняется на уровень барботажного листа и отводится, смешиваясь с деаэрированной водой. Пар, проходя сквозь отверстия барботажного листа 8 и слой воды на нем, догревается и интенсивно обрабатывает воду. При этом под листом 8 образуется соответствующая паровая подушка, которая с увеличением расхода пара возрастает, и избыточный пар перепускается трубой 9 в струйный отсек между второй и третьей тарелками. Сюда же направляется пар, прошедший сквозь отверстия барботажного листа, пересекая при этом струйный поток, сливающийся с третьей тарелки.

В этом отсеке осуществляется основной подогрев воды и конденсация пара. В отсеке между первой и второй тарелками происходит конденсация оставшегося пара. Охлажденные неконденси - рующиеся газы отсасываются эжектором по трубе 14. Патрубок

11 Служит для подачи в деаэратор пара в качестве дополнительного теплоносителя в схемах приготовления добавочной воды котлов. По трубе 12 в этом случае подается конденсат с производства.

Опубликовано в

Опубликовано в