КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ СВАРНЫХ СОЕДИНЕНИЙ

21 февраля, 2016

21 февраля, 2016  Oleg Maloletnikov

Oleg Maloletnikov § 1. КЛАССИФИКАЦИЯ СВАРНЫХ СОЕДИНЕНИЙ И ШВОВ

Сварным соединением как конструктивным элементом называют участок конструкции, в котором отдельные ее элементы соединены с помощью сварки. В сварное соединение входят сварной шов, прилегающая к нему зона основного металла со структурными и другими изменениями в результате термического действия сварки (зона термического влияния) и примыкающие к ней участки основного металла.

Сварной шов представляет собой закристаллизовавшийся металл, который в процессе сварки находился в расплавленном состоянии.

Разделение этих понятий необходимо потому, что сварной шов как связующая часть соединяемых элементов определяет геометрическую форму, сплошность, прочность и другие свойства металла непосредственно в месте сварки. Свойства сварного соединения определяются свойствами металла самого шва и зоны основного металла, прилегающего к шву, с измененной структурой и во многих случаях с измененными свойствами — зоны термического влияния. Необходимо учитывать и некоторую часть основного металла, прилегающую к зоне термического влияния и определяющую концентрацию напряжений в месте перехода от металла шва к основному металлу и пластических деформаций в зоне термического влияния, что отражается на характере и распределении усилий, действующих в сварном соединении.

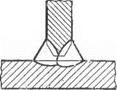

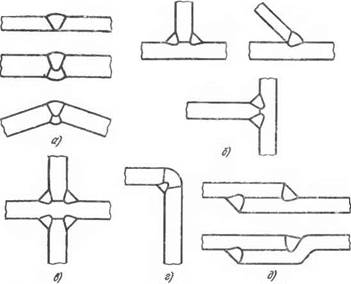

По форме сопряжения свариваемых элементов можно выделить следующие основные типы сварных соединений: стыковые (рис. 1 ,а), тавровые (рис. 1, б и в), угловые (рис. 1, г), нахлесточные (рис. 1,6).

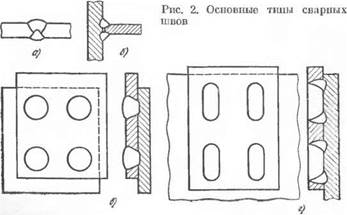

Сварные швы подразделяют по форме поперечного сечения па стыковые (рис. 2, а) и угловые (рис. 2, б). Разновидностью этих типов являются швы пробочные (рис. 2, в) и прорезные (рис. 2, г), выполняемые в нахлесточных соединениях. По форме в продольном направлении различают швы непрерывные и прерывистые.

С помощью стыковых швов образуют в основном стыковые

|

|

Рис 1. Основные типы сварных соединений соединения (рис. 1, а), с помощью угловых швов — тавровые, крестовые, угловые и нахлесточные соединения (рис. 1, б—д), с помощью пробочных и прорезных швов могут быть образованы пахлесточные и иногда тавровые соединения.

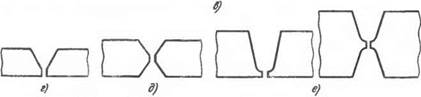

Стыковые швы, как правило, выполняют непрерывными; отличительным признаком для них обычно служит форма разделки кромок соединяемых деталей в поперечном сечении. По этому признаку различают следующие основные типы стыковых швов: с отбортовкой кромок (рис. 3, а); без разделки кромок — односторонние и двусторонние (рис. 3, б); с разделкой одной кромки —

|

|

Н

|

|

Рис. 3. Подготовка кромок стыковых швов

односторонней, двусторонней; с прямолинейной или криволинейной формой разделки (рис. 3, в); с односторонней разделкой двух кромок; с V-образной разделкой (рис. 3, г); с двусторонней разделкой двух кромок; Х-образной разделкой (рис. 3, д). Разделка может быть образована прямыми линиями (скос кромок) либо иметь криволинейную форму (U-образная разделка, рис. 3, с).

Угловые нївт. і различают по форме подготовки свариваемых кромок в поперечном сечении и сплошности шва по длине.

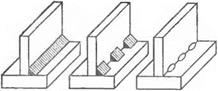

По форме поперечного сечения швы могут быть без разделки кромок (рис. 4, а), с односторонней разделкой кромки (рис. 4, б), с двусторонней разделкой кромок (рис. 4, в). По протяженности угловые швы могут быть непрерывными (рис. 5, а) и прерывистыми (рис. 5, б), с шахматным (рис. 5, в) и цепным (рис. 5, г) расположением отрезков шва. Тавровые, нахлесточные и угловые соединения могут быть выполнены отрезками швов небольшой протяженности — точечными швами (рис. 5, д).

Пробочные швы по своей форме в плане (вид сверху) обычно имеют круглую форму и получаются в результате полного проплавления верхнего и частичного проплавления нижнего листов (рис. 6, а) — их часто называют электрозаклепками, либо путем проплавления верхнего листа через предварительно проделанное в верхнем листе отверстие (рис. 6, б).

|

|

Прорезные швы, обычно удлиненной формы, получаются путем приварки верхнего (накрывающего) листа к нижнему угло-

а> 6) Є)

вым швом по периметру прорези (рис. 6, в). В отдельных случаях прорезь может заполняться и полностью.

Форму разделки кромок и их сборку под сварку характеризуют четыре основных конструктивных элемента (рис. 7): зазор Ь, притупление с, угол скоса кромки р и угол разделки кромок а, равный (5 или 2(1

Форму разделки кромок и их сборку под сварку характеризуют четыре основных конструктивных элемента (рис. 7): зазор Ь, притупление с, угол скоса кромки р и угол разделки кромок а, равный (5 или 2(1

Существующие способы дуговой сварки без Рис. 5. Угловые швы тавровых соедине - разделки кромок позволя - ,ши ют сваривать металл ог

раниченной толщины (при односторонней сварке ручной — до 4 мм, механизированной иод флюсом — до 18 мм). Поэтому при сварке металла большой толщины необходимо разделывать кромки. Угол скоса кромки обеспечивает определенную величину угла разделки кромок, что необходимо для доступа дуги в глубь соединения и полного проплавления кромок на всю их толщину.

Стандартный угол разделки кромок в зависимости от способа сварки и типа соединения изменяется в пределах от 60 ± 5 до 20 ± 5 градусов. Тип разделки и величина угла разделки кромок определяют количество необходимого дополнительного металла для заполнения разделки, а значит, производительность сварки. Так, например, Х-образная разделка кромок по сравнению с V-об - разной позволяет уменьшить объем наплавленного металла в 1,6— 1,7 раза. Уменьшается время на обработку кромок. Правда, в этом случае возникает необходимость вести сварку с одной стороны шва в неудобном потолочном положении или кантовать свариваемые изделия.

|

Притупление с обычно составляет 2 ± 1 мм. Его назначение — обеспечить правильное формирование и предотвратить прожоги в вершине шва. Зазор Ъ обычно равен 1,5—2 мм, так как при принятых углах разделки кромок наличие зазора необходимо

|

для провара вершины шва, но в отдельных случаях при той или иной технологии зазор может быть равным нулю или достигать 8—10 мм и более.

Для всех типов швов важны полный провар кромок соединяемых элементов и внешняя форма шва как с лицевой стороны (так называемое усиление шва), так и с обратной стороны, т. е. форма так называемого обратного валика. В стыковых, особенно односторонних швах трудно проваривать кромки притупления на всю их толщину без специальных приемов, предупреждающих прожог и обеспечивающих хорошее формирование обратного валика.

Важное значение также имеет образование плавного перехода металла лицевого и обратного валиков к основному металлу, так как это обеспечивает высокую прочность соединения при динамических нагрузках. В угловых швах также бывает трудно проварить корень шва на всю его толщину (см. рис. 1,6 и в), особенно при сварке наклонным электродом. Для этих швов рекомендуется вогнутая форма поперечного сечения шва с плавным переходом к основному металлу, что снижает концентрацию напряжений в месте перехода и повышает прочность соединения при динамических нагрузках.

Опубликовано в

Опубликовано в