КОНСТРУКЦИЯ И ПРИНЦИП РАБОТЫ ДВУХШНЕКОВЫХ ЭКСТРУДЕРОВ

21 ноября, 2013

21 ноября, 2013  admin

admin В середине 30-х годов XX века появляется новый тип экс трудера для переработки пластмасс многошнековый, в конструкцию которого был заложен принципиально иной механизм продвижения перерабатываемого материала, чем в олношнсковом, — принудительный. 11есомнспными преимуществами многопшековых экструдеров, наиболее распространенные из которых — двухшнековые, являются хороший захват исходного материала в зоне питания (загрузки) независимо от его агрегатного состояния и формы частиц материала, принудительное продвижение материала к формующему инструменту и взаимная самоочистка шнеков.

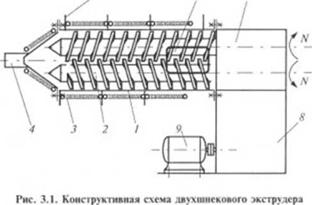

Основными элементами двухшнековых экструдеров (рис. 3.1) являются два шнека 2, вращающиеся навстречу друг другу (или в одну и ту же сторону) в цилиндре /. Перерабатываемый материал загружается в экструдер через загрузочное окно 6 (материальный бункер не показан), и с помошыо шнеков 2 разогретый электронагревателями 3 расплав полимера выдавливается через формующий инструмент 4. Температурный режим переработки контролируется термопарами 5. Привод шнека состоит из электродвигателя 9 и редуктора 8, а возникающее распорное усилие воспринимается подшипниковым узлом 7, состоящим из последовательно расположенных двумя рядами упорных и радиальных подшипников качения.

Большие осевые усилия, развиваемые двухшнсковыми экструдерами, воспринимаются упорными подшипниками, диаметральные размеры которых ограничиваются мсжосевым расстоянием между шнеками.

Упорные подшипники, смонтированные на двухшнековых машинах в пределах межосевых расстояний, могут иметь пониженную долговечность по сравнению с одно шнековым и экструдерами. Поэтому для двухшнековых экструдеров разрабатываются специальные конструкции упорных подшипников. 13 этих экструдерах точно так же, как и в одношисковых, применяются консолыю закрепленные шнеки.

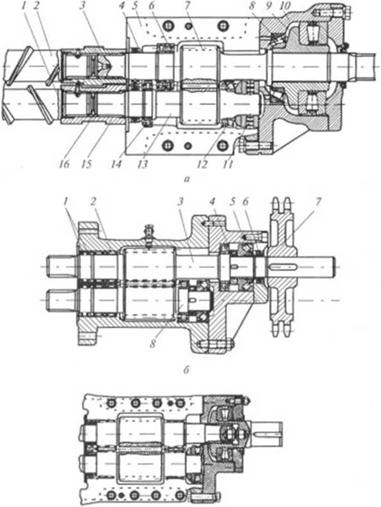

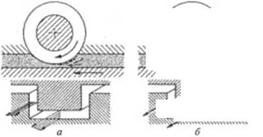

На рис. 3.2 представлены различные варианты конструктивного исполнения опорных узлов двухшнековых экструдеров.

На рис. 3.2, а представлена конструкция подшипникового узла двухшнекового экструдера с одним укороченным шнеком.

|

|

Шнеки / (укороченный) и 2(удлиненный) соединяются с приходным н штамп 7и 13шлицевыми втулочными муфтами 2 и 15. Осе - ные усилия со шнеков передаются на приводные валы через зака - 1снныс сферические упоры 16, установленные с торнов шнеков и приводных валов. Приводные валы 7 и 13 выполнены двухопорными. Опоры валов смешены одна относительно другой вдоль осевой линии с целью установки подшипников возможно болыие - I о диаметра.

Радиальными опорами вала 7являются два роликоподшипника 6 и конический роликоподшипник 8, а вала 13 — роликоподшипник 14и конический роликоподшипник 12. Осевые нагрузки, передаваемые шнеками на валы, воспринимаются, соответствен но, упорным подшипником 9 с коническими роликами и упорным роликоподшипником II. Подшипники смонтированы в разъемном корпусе 5, а задняя опора вала 7 — в приставном корпусе 10, что обеспечивает возможность применения крупногабаритных подшипников, так как осевые усилия, развиваемые рабочим шнеком 2, значительно превосходят осевые усилия, развиваемые укороченным шнеком /.

Установка конического роликоподшипника 8 совместно с упорным подшипником Рна промежуточной втулке обеспечивает жесткое закрепление вала и, соответственно, шнека в осевом направлении. Зашита подшипников от воздействия окружающей среды обеспечивается манжетами 4, установленными на выходных концах валов. Вращение удлиненного шнека 2 и вала 7осуществляется через зубчатую муфту (на рис. 3.2, а не показана), установленную на правом шлицевом конце этого вала, от редуктора, а вращение укороченного шнека / — при помощи зубчатых колес, изготовленных за одно целое с валами 7 и 13.

На рис. 3.2, в показан подшипниковый узел несколько иной конструкции. Шнеки (на рис. 3.2, б не показаны) вращаются в разные стороны, при бесступенчатом регулировании частоты их вращения, с помошью электродвигателя постоянного тока. Передние опоры приводных валов шнеков 3 и 7 смонтированы друг против друга и состоят из двух игольчатых подшипников 2 в каж-

|

в Рис. 3.2. Конструктивное исполнение опорных узлов двухшнековых экструдеров 240 |

юй опоре, а задние опоры сметены одна относительно другой. Радиальные нагрузки в задней опоре воспринимаются роликоподшипниками 4 и 8, а осевые — упорно-радиальным подшипником 5. Уплотнение опор производится резиновыми манжетами /. Шнеки соединяются с валами 3 и 7 шлицевыми втулками (на рис. 3.2, 6 не показаны), одеваемыми на левые шлицевые концы указанных валов. Привод шнеков осуществляется двухрядной цепью через звездочку 6, установленную на удлиненном валу 3, и при помощи зубчатых колес, выполненных за одно це - юе с валами 3 и 7. Свободный правый конец вала 3 опирается на подшипник, установленный в специальном корпусе (на рис. 3.2, б не показан).

На рис. 3.2, в показан подшипниковый узел, где у порно-ради - альные подшипники заменены на упорные подшипники с коническими роликами.

Различие в принципах работы двух - и одношнековых экструдеров связано с разными механизмами создания давления в перерабатываемом материале.

Если у одношнскового экструдера давление развивается благодаря вязкому течению, вызванному относительным движением шнека и цилиндра, то у двухшнсковых экструдеров к указанному фактору добавляется выжимающее действие витков сопряженного шнека. У одношнсковых экструдеров способность к развитию давления определяется глубиной винтового канала (точнее /г3), в то время как у двухшнсковых экструдеров — геометрической степенью замкнутости винтового канала (степенью сжатия) 111, определяемой по формуле:

|дс е — ширима гребня шшктои нарезки; г — шаг нарезки винтового канала;» — число заходов винтовой нарезки.

Величина Ь, показывает, какая часть сечения канала перекрывается, и характеризует принудительность транспортирования перерабатываемого материала к формующему инструменту экструдера и способность шнеков развивать давление.

Теория двухшнековых экструдеров только в последние 20—25 лет вышла за рамки элементарных представлений, несмотря на то, что труды, посвященные анализу их работы, стали появляться уже в 50-е годы прошлого века |2|.

Все публикации, посвященные этой теме, можно условно разделить на три группы.

К первой фуппе относятся работы, в которых описываются конструкции двухшнсковых экструдеров и их особенности, основные узлы и детали [2—15).

Во вторую группу можно включить публикации, в которых анализируется процесс переработки каких-либо конкретных материа

лов и факторы, влияющие на проведение процесса (геометрические параметры шнеков и скорости их вращения, теплофизичсскис свойства материалов и состав исходной смеси, влияние давления и температуры на качество готового продукта и т. д.) 116—221.

К третьей группе относятся работы, в которых в большей или меньшей степени сделаны попытки теоретически рассмотреть течение перерабатываемого материала в двухшнековых экструдерах 11,6, 16, 23—27|. Однако в работах третьей группы анализ проходящих в двухшнековых экструдерах процессов не учитывает реальную картину течения как в самих винтовых каналах, так и в зазорах зацепления шнеков.

У двухшнековых экструдеров основными рабочими органами являются два шнека, которые могупг вращаться как в одну, так и в разные стороны.

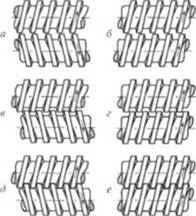

При вращении в одну сторону направление винтовой нарезки обоих шнеков совпадает (рис. 3.3, и, г, е), в случае встречного вращения оно различно (рис. 3.3, а, в, д).

В зависимости от назначения и конструкции шнеки двухшнсковых экструдеров могут не зацепляться друг с другом (рис. 3.3, а, б) или находиться в зацеплении (рис. 3.3, в—е). В первом случае двухшнековые экструдеры работают как два одношнековых экструдера, но при этом за счет массообмена между двумя шнеками будет обеспечено хорошее смешение исходных компонентов.

|

|

В случае зацепляющихся шнеков для лучшего смешения предусматривается наличие зазоров зацепления (рис. 3.3, в, г), но при этом будет наблюдаться меньшая производительность экструдера за счет потоков утечек через боковые зазоры и радиальные зазоры зацепления. Шнеки с плотным зацеплением (рис. 3.3, д, с) обеспечивают высокую производительность и хорошую самоочистку. Но при этом следует учесть, что изготовление шнеков с плотным зацеплением обходится дороже, чем два других варианта.

На рис. 3.4 представлены конструктивные схемы различных шнеков, предназначенных для переработки разных полимеров. Шнеки первого типа (рис. 3.4, а) имеют три зоны с различным шагом винтовой нарезки. Они хорошо зарекомен-

Рис. 3.3. Схемы со.,ряжения шнеко. Довали себя при переработке

лвухшнскового экструдера термочувствительных материа

лов и обеспечивают хорошее смешение. Шнеки второго типа (рис. 3.4, в) в зоне вылавливания имеют меньший шаг винтовой нарезки, что обеспечивает необходимую степень сжатия шнеков И шнеках третьего типа (рис. 3.4, в) степень сжатия обеспечивается увеличением ширины гребня винтового канала. В шнеках четвертого и пятого типов, представленных на рис. 3.4, г, д, необходимая степень сжатия достигается за счет уменьшения глубины винтовою канала.

|

Рис. 3.4. Конструктивные схемы различных шнеков |

В зависимости от назначения экструдеры Mojyr оснащаться одним из следующих типов шнеков [ 16]:

1) с малой или нулевой степенью сжатия; в основном их применяют для смешения материалов при относительно низких температурах, а также для переработки полимеров, чувствительных к перегреву;

2) со степенью сжатия 1:1,5; обычно их используют для смешения и переработки в изделия широкой номенклатуры термопластов;

3) со степенью сжатия 1:2; они, как правило, применяются для смешения композиций с тщательным распределением добавок в смеси.

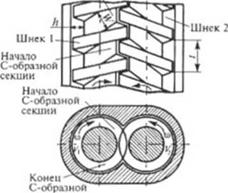

В двухшнсковых экструдерах с зацепляющимися шнеками винтовые каналы разбиты витками сопряженных шнеков на отдельные С-образные секции (рис. 3.5), заполненные расплавом полимера.

За счет выжимающего действия витков сопряженного шнека перерабатываемый материал, который занимает полости объемом V и V2 (см. рис. 3.5), образованные боковыми поверхностями витков и цилиндрическими поверхностями сердечника шнека и охватывающего цилиндра, последовательно двумя рядами движется к формующему инструменту. При неизменной геометрии винтового канала (как правило, это справедливо для зоны выдавливания) характер поведения вязкой жидкости в каждой С-образной секции будет идентичным. Поэтому основным элементом при анализе работы двухшнекового экструдера является отдельная С-образная

|

Конец С-образной секции

секции Рис. 3.5. С-образные секани винтовых каналов шнеков лвухшнековых жструлеров: |

i. w. h — шаг. ширина и глубина шиповых каналов; 6„ боковые и межвалковыс зазоры зацепления шнеков; <о — угловая скорость вращения шнеков; У и Pi — обьсмы С-образных секний винтовых камазов шнеков

секция. В зоне сопряжения витков с сердечником шпека возникает интенсивная циркуляция перерабатываемого материала, благоприятно сказывающаяся на процессе смешения и лвухшнековых экструдерах.

Для иллюстрации механизма работы 3. Добонки |16| предложил модель двухшнекового экструдера (рис. 3.6, а, б). Как при встречном (рис. 3.6, а), так и при одностороннем (рис. 3.6, б) вращении автор указанной работы предложил плоскую модель двухшнековою экструдера, при которой гребни винтового канала / обкатывают винтовой канал 3, образованный стенкой цилиндра 2 и сердечником шнека 4. При этом расплав полимера А выдавливается к формующему инструменту.

За счет относительного движения поверхностей шнеков в зоне их сопряжения как при встречном (рис. 3.7, а), так и при одностороннем их вращении (рис. 3.7, б) возникает интенсивная циркуляция, благоприятно влияющая па процесс смешения. При этом через боковые зазоры зацепления осуществляется массообмсн между соседними С-образными секциями.

Двухшнековыс экструдеры с вращением шнеков в одну и ту же сторону обеспечивают лучшее качество смешения, вследствие большой разницы относительных скоростей в зоне их сопряже-

|

Рис. 3.7. Иллюстрация относительного движения поверхностей шнеков в тоне их сопряжения |

ним, но имеют меньшую производительность при одинаковых геометрических размерах шнеков. Уменьшение производительности объясняется худшими условиями захвата материала в зоне загрузочной воронки, так как один шнек препятствует захвату материала другим шнеком.

Авторы некоторых исследований |2, 6, 281 исходят из предположения. что в случае полностью заполненных винтовых каналов шнеков за один их оборот выдавливаются две С-образные секции. Такое упрощенное представление, естественно, приводит к значительному расхождению между расчетной и действительной производительностью двухшнсковых экструдеров. Однако в реальных машинах необходимость обеспечения геометрической совместимости шнеков предполагает наличие зазоров зацепления 60 и б* между сердечником и поверхностью выступов нарезки

(So) и боковыми поверхностями стенок винтовых каналов (5Д) (см. рис. 3.5).

Наличие этих зазоров нарушает изолированность С-образных секций и приводит к развитию в продольном направлении винтового канала перетока перерабатываемого материла из одной С-об - разной секции в другую. Этот переток обусловлен, во-первых, затягивающим влиянием движущихся поверхностей сопряженных шнеков и, во-вторых, наличием в зоне зацепления градиента давления, причинами возникновения которого являются выжимающее действие витков второго шнека и сопротивление формующего инструмента.

Опубликовано в

Опубликовано в