Конструирование соединений

5 марта, 2016

5 марта, 2016  admin

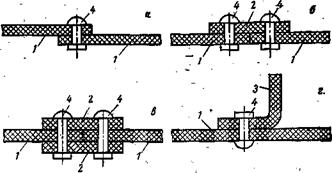

admin Для крепления заклепками деталей из пластмасс в зависимости от формы соединяемых элементов, характера усилий, передаваемых с одного элемента на другой, а также требований к внешнему виДу изделий применяют соединения различных видов - (рис. III,4).

Соединения' внахлестку'И встык с накладками лучше работают на изгиб и сжатие, чем на растяжение. Соединения встык с двумя накладками используют при сборке элементов конструкции, передающих большие усилия и имеющих симметричную конфигурацию. В конструкциях - несимметричной конфигурации при растяжении возникает изгибающий момент, действующий на крепеж, в результате чего происходит неравномерное, распределение напряжений по толщине пластмассовых деталей. Поэтому при конструировании изделий несимметричной конфигурации необходимо ИСКЛЮЧИТЬ - возможность работы заклепочного соединения на растяжение. Если это невозможно, то допустимое напряжение заклепки должно быть равно половине^допустимого. напряжения заклепки, работающей на чистый срез. [44, t 317]. ' ■' ■.і-* ---'

|

Рис. JI1.4, Виды заклепочных соединений: а — внахлестку; б —встык с одной стыковочной пластиной (накладкой); а — встык с двумя стыковочными пластинами (накладками); г — внакладку (присоединение профиля к листу); / — соединяемые детали; 2 — накладка; 3 — профиль; 4 — заклейка, |

Основной задачей при конструировании заклепочного соединения является правильный выбор сто размеров при заданной толщине б склепываемых деталей: диа - метра d заклепок, шага t между ними, минимального расстояния h от центра заклепки до свободного края "детали, расстояния t% между заклепочными швами.

Если соединение будет равнопрочным независимо от характера разрушения, а ослабление по сравнению с основным материалом наименьшим, то можно считать, что соотношения между указанными параметрами выбраны правильно [31]. v

При условии равной ровности коэффициент прочности шва v наибольший; ой показывает, какую часть прочность соединения Р составляет от исходной прочности Ро материала: v^P/Po.

Диаметр закдапки на основании опытных данных выбирают так, чтобы отношение d/б было не менее 0,75—1,00 [40; 44, с. 317; 46; 49]. При соединении стеклопластиков толщиной мечее 2,5 мм отношение d/б должно быть больше единицы [54].

При статическом нагружении, принимая во внимание одинаковую вероятность разрушения от смятия пластмассы или среза заклепки,- для «односрезного»' соединения (внахлестку или встык с накладкой) отношение

d/6 находят [31], приравнивая усилие смятия пластмас-

_ „ , гч ягі3

сы Рем=(Тем6« усилию среза заклепки Р

![]() — __ 4 gCM

— __ 4 gCM

$ л ■ т^р

где Оси — разрушающее напряжение пластмассы при смятии; тСр — разрушающее напряжение материала заклепки при срезе.

Зная диаметр заклепки, по таблицам нормалей выбирают нужную заклепку. Обычно для клепки пластмасс берут дюралюминиевые заклепки диаметром 2,6— 6 мм (иногда до 12 мм) с полукруглой головкой.

Для клепки пластмасс целесообразно применять заклепки е увеличенным размером головки [31, 64], чтобы при нагружении конструкций разрушение соединения происходило в результате среза заклепки, а не вследствие ее выворачивания при смятии пластмассы под головкой.. Диаметр головки рекомендуется [54] брать не менее 2,3d, высоту головки — не менее 0,33d, а радиус головки — не менее 2,5 d. Длину заклепки выбирают равной сумме толщины скрепляемого пакета и диаметра заклепки.

Число необходимых заклепок рассчитывают с учетом действующего усилия и допустимого напряжения на срез материала заклепки. Учитывая сминающее действие заклепки на пластмассу, рекомендуют вести расчет с некоторым коэффициентом ’запаса прочности [46].

Размер отверстия под заклепку выбирают таким, чтобы можно было быстро собрать соединение, но чтобы при этом не происходило продольного деформирования стержня заклепки, вышучивания и коробления деталей после сборки. Поэтому следует признать завышенной рекомендацию сверлить или развертывать отверстия в стеклопластиках диаметром на 0,4 мм больше, чем диаметр заклепки [44, с. 317].

Шаг между заклепками должен быть таким, чтобы об е спсч ив а л ось ра'спр ед ел ей и е с мин а ющих усилий на достаточно большой объем материала. Поэтому при соединении стеклопластиков размер шага обычно выбирают равным (2,5—3,5) d. С увеличением шага одновременно возрастает разрушающее усилие при растяжении пластины. Чем больше шаг t, тем ниже действующие

иаііряЖения в пласШнё шириной і с одним отверстием: Сер - ном~ - Р/[ (і—d)b]. Из-за неравномерности распределения напряжений по ширине пластины разрушение в результате концентрации напряжений вблизи, отверстия происходит при стер - ном< Ор (здесь сгр — разрушающее напряжение при растяжении целой пластины).

Оптимальный шаг для однорядного нахлееточного шва может быть найден из условия, равиопр очности, когда разрушение одинаково вероятно в результате смятия или разрыва пластмассы по ослабленному (минимальному) сечению:

_d__________ I_______

t 1 - f - ном)

t

. Выразив В формуле (Тср. ном через Ор и эффективный коэффициент концентрации напряжений К, получим

t 1 + (cW<tp)K ■ '

В случае двухрядного шва (при условии равномерного распределения усилий между заклепками) нагрузки, разрушающие соединение по минимальному сечению (Рр) или в результате смятия стержнем заклепки (Рем), будут равны соответственно-:

■Рр = Пер. ном Рем — <*см(2я — 1) bd

где п — число заклепок в полном ряду.

Из условия равнолрочности при я~*іоо получим:

J.________ . 1

t 1 -)- 2(оси/сгр) К

Расстояние U от заклепочного шва до драя склепываемых деталей выбирается из тех же соображений, что. и шаг заклепок и, как правило, составляет (2,5— 3,0)d [49]. Этот параметр можно определить из условия равнопрочіности, если принять одинаково вероятным разрушение., соединения в результате смятия материала, и его среза по двум площадкам)( параллельным дейст - іВ'уЮЩеМу усилию, ОТ отверстия ПбД ЗНКЛепКу Д-O' свободного края деталей:

/, 2осм + Тдр

где Тер— разрушающее напряжение при срезе материала соединяемых деталей.

Расстояние h между заклепочными. швами, как правило, выбирают равным шагу t заклепок.

При конструировании соединения важно правильно ■выбрать направление крепежного шва. Весьма нежелаг тельно, чтобы, направление шва было перпендикулярно направлению волокон усиливающего наполнителя; наи - лучшим является’расположение волокон и шва под углом 0,785 рад.

■Выбор расположения заклепок в многорядных швах (шахматное или рядное) производится на основе результатов диализа прочностных и массовых характеристик соединения [8, с. 27].

Опубликовано в

Опубликовано в