Классификация и задачи систем автоматизации

25 февраля, 2014

25 февраля, 2014  Mihail Maikl

Mihail Maikl управление технологическими процессами — тех ническая дисциплина одного из разделов молодой науки, зародившейся в начале нашего века, — кибернетики. Кибернетика — наука об общих закономерностях процессов управления в машинах, живых организмах и их объединениях. Техническая кибернетика рассматривает методы разработки и создания систем управления только техническими и технологическими объектами.

Автоматическое управление технологическими процессами является частью технической кибернетики и охватывает все проблемы, связанные с контролем технологического процесса, его защитой от аварийных режимов, сигнализацией отклонений от номинальных режимов и автоматическим регулированием основных технологических характеристик и параметров (температуры, давления, уровня, расхода, состава газа и т. д.). Кроме того, в системах автоматизации промышленных предприятий предусматривается дистанционное (ручное) управление, т. е. управление технологическим процессом, осуществляемое оператором со щита управления. Дистанционное управление необходимо для пуска и останова аппаратов технологического процесса, а также на случай отказа автоматических систем.

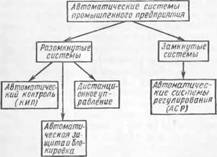

Все автоматические системы промышленных предприятий можно разделить на автоматические системы замкнутые (рис. 2) и разомкнутые. Замкнутой автоматической системой называется совокупность элементов управляющего устройства (УУ) и элементов управляемого объекта (УО), образующая замкнутую цепь: прямое воздействие УО-^ УУ и обратное воздействие УУ->- УО. В разомкнутых системах отсутствует обратное воздействие.

Рис. 2. Классификация систем автоматизации промышленных предприятий

К разомкнутым относятся: автоматическое измерение технологических параметров, контроль, дистанционное управление характеристиками объекта и системы автоматической защиты оборудования от аварийных режимов.

К замкнутым автоматическим системам относятся автоматические системы регулирования параметров технологического процесса. Автоматическая система регулирования — разновидность автоматических систем управления — представляет собой замкнутую цепь (объект — автоматическое управляющее устройство — объект), в которой управляющее воздействие на объект вырабатывается в результате сравнения действительного значения управляемой величины с заданным значением.

Для замкнутых автоматических систем не достаточно настроить каждый прибор в отдельности и согласовать их характеристики, необходимо, чтобы характеристики всей управляющей системы соответствовали характеристикам управляемого объекта. При изменении характеристик объекта должны меняться и характеристики управляющей системы. Наладка замкнутых систем автоматического управления на соответствие их характеристикам управляющего объекта требует высокой квалификации наладчиков: знание общих законов ее функционирования в целом, которые являются общими для всех замкнутых систем независимо от конструкции, назначения и способа их реализации, т. е. независимо от того, на каких элементах собрана эта система — электромеханических, электронных, пневматических или гидравлических.

В данном и четвертом разделах излагаются физические основы и практические методы наладки замкнутых автоматических систем регулирования.

Регулятор прямого действия (примеры автоматической системы регулирования)

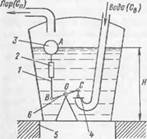

Первый автоматический регулятор был изобретен при конструировании паровой машины в 1765 г. И. И. Ползуновым (рис. 3) для поддержания постоянного уровня воды в паровом котле без участия человека.

Чувствительным элементом, измеряющим уровень воды в котле, является поплавок 3 — металлический пустотелый шар, плавающий па поверхности воды. Системой рычагов 1 и 6 поплавок соединяется с клапаном 4, изменяющим подачу воды в котел. С увеличением количества потребляемого машиной пара Gn давление на поверхность воды уменьшается. При меньшем давлении интенсивнее испаряется вода, и поэтому уровень ее тН уменьшается. Поплавок 3, опускаясь, через систему рычагов и шарниров приоткрывает клапан 4, увеличивая приток воды и тем самым восстанавливая ее уровень. С восстановлением уровня воды поплавок, поднимаясь, прикрывает клапан 4 п тем самым автоматически устанавливает расход воды, точно соответствующий новому значению расхода пара.

Изменение расхода пара, вызванное изменением нагрузки паровой машины, называется возмущением или воздействием. Возмещение может приходить и со стороны топки, и со стороны питательной воды. Так, изменение температуры в топке или напора воды перед клапаном вызовет изменение уровня, но во всех случаях благодаря действию автоматического устройства значение уровня будет восстановлено. Внешним воздействием (или внешним возмущением) называется воздействие на автоматическую систему управления внешней среды, не являющейся частью этой автоматической системы (например, воздействие нагрузки или напора воды). Внутренним воздействием (или внутренним возмущением) называется воздействие одной части автоматической системы управления на другую (например, изменение длины рычага 1 изменяет положение клапана 4).

Рис. 3. Автоматический регулятор Ползу нов а:

/ и б — рычаги, 2—гайка, 3 — поплавок. 4 — клапан, 5—топка котла

Конструкцией регулятора предусмотрена возможность изменения заданного значения регулируемого параметра, например величины уровья, т. е. изменения задания. Для этого достаточно в данном регуляторе изменить длину рычага 1 с помощью винта и гайки 2. С увеличением длины рычага увеличится степень открытия клапана 4 и, следовательно, приток воды в котел. С увеличением притока воды уровень увеличится.

Заданным (предписанным) значением регулируемой величины называется значение регулируемой величины, предписанное алгоритмом управления.

Следует обратить внимание еще на одну особенность конструкции рассмотренного устройства, которая присуща всем регуляторам. Если изменить соотношение длины плеч ВО и ОС рычага 6, т. е. перенести точку опоры рычага, то изменится степень открытия клапана на каждый миллиметр перемещения поплавка. Чем больше плечо ОС (и меньше ВО), тем больше открытие клапана при том же перемещении поплавка и тем быстрее прекратится изменение уровня.

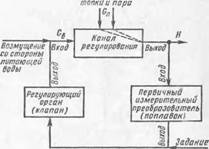

Вся система регулирования состоит из трех основных элементов: первичного измерительною преобразователя, регулирующего органа и объекта регулирования.

Участок котла от клапана 4 до уровня воды называется каналом регулирования. Если три основных элемента системы условно обозначить прямоугольниками, а связь между ними — стрелками, то можно построить функциональную схему (блок-схему) системы регулирования (рис. 4). Функциональной схемой называется графическое изображение совокупности-функциональных блоков и связей между ними, образующих автоматическую систему.

Направление стрелок соответствует направлению воздейсівия одної о функционального блока на другой. Над стрелками пишут обозначение технологических параметров — расхода Gn и уровня воды И. Стрелки, входящие в элементы системы, называются входами, а параметры, которые они отражают, — входными; стрелки, выходящие из элементов, — выходами, а параметры — выходными Входом функционального блока называются цепи, на которые подается воздействие извне (по отношению к данному блоку); выходом — цепи, которые непосредственно воздействуют во вне (по отношению к данному блоку) Так, выход канала регулирования Н одновременно является входом первичного измерительного преобразователя (поплавка). Выход регулирующего органа (клапана) называется регулирующим воздействием, выход канала регулирования — регулируемым параметром.

Вся схема в целом отражает структуру взаимодействия элементов сис темы и называется функциональной схемой.

Отличительной особенностью регулятора Ползу нова является то, что для перемещения регулирующего органа используется энергия, развиваемая чувствительным элементом. Та кие регуляторы называются регуляторами прямого действия В структурной схеме регулятора прямого действия сигнал с выхода преобразователя передается прямо на регулирующий орган.

Возмущения со стороны

Рис. 4. Функциональная схема регулятора прямого действия

Опубликовано в

Опубликовано в