Карбонизация щелочного электролита. Методы очистки воздуха от СОг

20 марта, 2016

20 марта, 2016  Mihail Maikl

Mihail Maikl Одной из основных проблем при реализации щелочных систем, использующих воздух, является карбонизация электролита. Карбонизация приводит к снижению электрической проводимости электролита, а также влияет на электрохимические характеристики отдельных электродов, причем существенное значение имеет образование карбонатов в ТЭ. При введении С02 в электро - лит вплоть до концентрации 2 н. образовавшихся карбонатов характеристики ТЭ не менялись, тогда как при пропускании газов непосредственно через катод отмечалось существенное увеличение поляризации при концентрации 0,3—0,4 и. Снижение характеристик определяется разрушением пористой структуры электродов при осаждении карбонатов, сопровождаемом ухудшением газопроницаемости, а также изменением электрохимически активной поверхности. Образование^арбонатов происходит вследствие высокого парциального давления С02, адсорбированного на катализаторе, вблизи поверхности раздела газ — жидкость. Карбонаты накапливают - J22

точно медленно. Осаждение может быть также связано ЩР с высокой концентрацией гидроксильных ионов на катоде при больших плотностях тока и насыщением карбонатами раствора на поверхности раздела при интенсивном испарении электролита, не компенсируемом диффузией из объема. Ионы СО32-, участвующие в переносе заряда в электролите к аноду, проникают в поры водородного электрода аналогично ионам ОН - (проникающая способность иона СО32- составляет 7з проникающей способности иона ОН-) н там накапливаются. При повышении концентрации карбонаты могут выпадать в осадок непосредственно в порах. На поверхности электрода карбонаты образуют с химически адсорбированным ионом Н+ угольную кислоту, которая затем разлагается с выделением С02. Этот процесс может приводить к разрушению структуры катализатора.

Разнообразные методы обеспечения длительной эксплуатации водородно-воздушных ТЭ со щелочным электролитом могут быть сведены к трем основным вариантам:

1) предварительная очистка воздуха от С02 перед подачей его в ЭХГ. Для очистки используются различные вещества (щелочь, натронная известь, моноэтанол - амин, ионообменные смолы), применяются специальные схемы регенерации адсорбентов;

2) регенерация электролита с целью удаления образовавшихся карбонатов. При этом используются процессы электродиализа и разложения карбонатов на водородном электроде;

3) эксплуатация ЭУ без очистки воздуха с периодической заменой карбонизированного электролита свежим.

Очистка воздуха от С02 перед подачей в ЭХГ. Воздух, подаваемый в ЭХГ, барботирует через раствор адсорбента, обычно КОН. Этот метод прост и позволяет использовать в качестве поглотителя электролит ЭХГ. Однако для его реализации требуется значительный расход щелочи, что приводит к ухудшению массо-габаритных показателей системы.

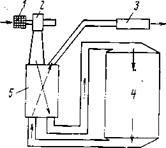

На рис. 3.25 приведена схема воздушной системы. Отфильтрованный воздух подается в батарею через циркуляционный вентилятор и систему для улавливания углекислого газа. Выходящий из ЭХГ воздух проходит

через уловитель углекислого газа, а затем выбрасывается через выхлоп. Такая система циркуляции выбрана с учетом следующих соображений:

1. Прохождение окружающего воздуха с большой скоростью через уловитель СОг приводит в большинстве случаев к чрезмерной концентрации жидкости в уловителе СОг вследствие уноса паров воды. При повторной

![]()

циркуляции влажного воздуха через ЭХГ в уловителе достигаются температура и концентрация, близкие к равновесным.

циркуляции влажного воздуха через ЭХГ в уловителе достигаются температура и концентрация, близкие к равновесным.

2. Серьезным недостатком обычной системы циркуляции воздуха является удаление больших количеств воды, особенно при высокой рабочей температуре. Это приводит к повышению концентрации электролита. Повторная циркуляция водяных паров через уловитель С02 делает возможным работу ЭХГ при 90— 100°Сбез изменения концентрации. Уловитель С02 работает в интервале температур 60—70°С при постоянной концентрации.

3. Относительная влажность воздуха, входящего в ЭХГ, высока, что препятствует осаждению карбонатов.

Для питания ЭХГ мощностью 5 кВт использовался воздух, в котором содержалось 0,6 моль СОг/ч. В качестве поглотителя использовалась гидроокись калия с низким содержанием карбонатов, которая служила'' электролитом в ЭХГ. Расход гидроокиси калия составил 7,5 л на 250 кВт-ч, т. е. при общей мощности 5 кВт хватало 38 л на 250 ч, после чего производилась замена гид-, роокиси. Для удаления С02 расходуется 500 Вт, т. е. 10% установленной мощности. В дальнейшем эту цифру предполагается значительно снизить за счет совершенствования системы очистки воздуха.

Весьма эффективным поглотителем С02 является натронная известь. Оптимальный размер частиц адсорбента с точки зрения обеспечения небольшого гидравлического сопротивления 5—8 мм. При прерывистой нагрузке

обеспечивается наиболее полное использование поглотителя.

Разработаны методы и аппаратура для удаления СОг из воздуха при помощи органических поглотителей — растворов амнноспиртов, которые регенерируют при низкой температуре. Лучшим поглотителем оказался 25%-ный раствор моноэтаноламина. Система включает несколько колонок, в которых происходят поглощение СОг, отмывка реагента и регенерация адсорбента при его нагревании. При данном способе очистки могут быть реализованы хорошие массо-габаритные параметры ЭУ. К недостаткам метода следует отнести значительные потери напора в условиях большого расхода при малом давлении воздуха и частичный унос органических поглотителей, которые, попадая в ТЭ, снижают их электрохимические характеристики. В качестве адсорбентов могут быть использованы мембраны из основных анио - нообмеиных смол. Мембраны изготовлены из слабощелочных смол с сетчатой макромолекулярной структурой, которые предварительна обрабатывают основаниями (NaOH или NH4OH), промывают в воде и сушат в атмосфере азота. Входящий в ЭХГ и выходящий из него потоки газа попеременно направляются к мембранам с помощью специальных регуляторов. Каждая мембрана обеспечивает проведение 12 адсорбционно-восстановительных циклов. Производительность аппарата, содержащего 127 г смолы, составляет 2200 л воздуха за каждый цикл.

Регенерация карбонизированного электролита из ЭХГ. Определенная концентрация карбонатов в электролитном контуре поддерживается посредством регенераторов. Регенератор — водородно-кислородный ТЭ, в котором водородный электрод отделен от электролита несколькими мембранами из асбеста и пористого никеля, образующими диффузионный барьер [3.16].

Поступающий в ТЭ с воздухом углекислый газ реагирует с электролитом, образуя карбонаты.

Реакция на воздушном электроде

С02+20Н-^С0з~+Нг0.

При движении электролита через регенератор карбонатные ионы переходят в гидроксильные и СОг, при этом процесс протекает в следующей последовательности — накопление ионов карбонатов в электролите приводит

! CO^*+HtO^HCO“ + OH“.

Поскольку на аноде поддерживается низкая концентрация гидроксильных ионов, реакция сдвигается вправо. в сторону образования ионов бикарбоната. Накопление ионов бикарбоната приводит к реакции

НСО7-І - Н20 ^ Н2С03 + ОН-,

причем угольная кислота распадается с образованием воды и углекислого газа:

Н2С0з-+Н20+С02.

" Суммарная реакция имеет вид! С032-+Н20^20Н-+С02.

Образующийся углекислый газ выводится при продувке водородных камер.

Низкая концентрация ионов ОН - на аноде, т. е. резкий градиент концентрации между анодом и катодом, реализуется в обычных ТЭ при высоких плотностях тока, а также в регенераторе за счет диффузионных барьеров, препятствующих миграции ионов ОН~ от катода к аноду.

Низкая концентрация ионов ОН - на аноде, т. е. резкий градиент концентрации между анодом и катодом, реализуется в обычных ТЭ при высоких плотностях тока, а также в регенераторе за счет диффузионных барьеров, препятствующих миграции ионов ОН~ от катода к аноду.

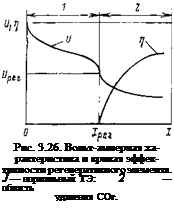

Типичная ВАХ регенеративного ТЭ приведена на рис. 3.26. Регенератор работает как обычный ТЭ при ТОКЄ ОТ О ДО /рег. При /рег концентрация ионов ОН~ возле анода снижается до - уровня, при котором начинается удаление С02; напряжение ТЭ при этом С/рег - На том же рис. 3.26 нанесе - . на кривая, характеризующая эффективность ТЭ ц, под которой понимается отношение удаленных молекул С02 к потребленным молекулам водорода. С увеличением нагрузки в режиме регенерации эффективность растет.

Площадь электродов, достаточная для поддержания заданного уровня карбонатов, составляет 4,5% поверх - 126

ности электродов ЭХГ. Потребление водорода в регенераторах не превышает 3% общего расхода в ЭХГ при эффективности регенератора т|=9%.

Деградация характеристик регенераторов в процессе эксплуатации связана с образованием осадка карбоната на аноде вследствие плохого газораспределения.

Удаление карбонатов из электролита может быть осуществлено в электродиализной ячейке. Перед подачей в ЭХГ воздух предварительно очищался раствором КОН, где поглощалось 90% С02. Постоянная, концентрация С02 в уловителе поддерживалась за счет обработки раствора КОН в электродиализной ячейке. Электролит ЭХГ перед подачей в электродиализатор разбавлялся водой, сконденсированной из воздуха на выходе из ЭХГ. Основной недостаток ЭХГ с электродиализатором — значительная энергоемкость. На удаление С02 из воздуха, регенерацию адсорбента и стабилизацию содержания карбонатов в ЭХГ расходуется до 30% общей мощности. Предполагается за счет совершенствования ЭУ снизить этот расход до 10%.

ЭХГ без предварительной очистки воздуха. Известны системы, работающие на воздухе без очистки. В этом случае при снижении характеристик ЭХГ ниже заданных осуществляется полная смена карбонизированного электролита. Время непрерывной работы зависит от эксплуатационных (прежде всего избытка расхода воздуха) и электрических параметров ЭУ. В системе обеспечиваются высокие массо-габаритные характеристики при кратковременной работе, что в ряде случаев является определяющим.

Опубликовано в

Опубликовано в