КАЧЕСТВЕННЫЙ АНАЛИЗ РАБОТЫ ОДНОШНЕКОВОГО ЭКСТРУДЕРА

15 ноября, 2013

15 ноября, 2013  admin

admin Одношнековый экструдер для переработки пластмасс можно рассчитывать как винтовой насос, к которому присоединены машина для транспортировки твердых частиц полимера и машина для их плавления (см. рис. 2.1).

В первой зоне полимер находится в твердом состоянии, во второй — в виде вязкой массы, состоящей из смеси расплава полимера и твердых частиц, и в третьей зоне — в виде жидкости, т. е. полимер полностью расплавлен. Очевидно, что работа одношнекового экструдера в целом должна зависеть от того, как он выполняет эти зри отдельные операции (транспортировку твердых частиц, их плавление и выдавливание расплава полимера через головку).

Решающим фактором для перемещения материала в одношис- ковом экструдере является взаимодействие вращающегося шнека с неподвижными стенками цилиндра. При этом большое значение имеет величина коэффициента трения между материалом и шпеком, а также между материалом и цилиндром, особенно на участке загрузки, который заполнен нерасплавленным и непластифици - рованным материалом. Чтобы материал вообще мог перемешаться вдоль оси шнека, коэффициент трения о поверхность шнека должен быть малым, а о сгенки цилиндра — большим. Если это условие не выполняется, то может происходить вращение материала вместе со шнеком без осевого перемещения.

Большое значение имеют не только механические свойства поверхностей, но и температура. Эффективное продвижение материала в выдавливающей зоне (зоне дозирования) одношнекового экструдера также зависит от множества противоречивых факторов. Действительно, в любом случае при правильно работающей загрузочной зоне шнек создаст напор в потоке материала, заполняющего канал нарезки шнека (при многозаходном шнеке — в соответствующем количестве каналов). Однако на величину давления влияют нс только работа загрузочной зоны, но в не меньшей степени также и процессы, происходящие в средней (пластициру - ющей) и выдавливающей (дозирования) зонах.

Напор потока материала, особенно величина максимума давления, зависит от совокупности ряда факторов: вида перерабатываемого материала, характеристики шнека, сопротивления формующего инструмента, параметров технологического процесса (числа оборотов, температуры и т. д.).

Создаваемое давление потока действует в двух взаимно противоположных направлениях: в сторону формующего инструмента и, реактивно, в сторону загрузки, так как в примыкающей к ней области обычно давление равно нулю. Обратное движение потока в сторону загрузочной зоны происходит как вдоль оси винтового канала шнека, так и через кольцевой зазор между выступами на-

|нмки шнека и цилиндром. Движение вдоль винтового канала шнека обычно обозначается как возвратный поток под дарением, а (нижение материала через кольцевой зазор - как утечка. При вышкой вязкости расплава и малой величине кольцевого зазора у течка относительно невелика.

В принципе эксплуатационные качества машины можно опре- 1с 1ить, если проанализировать работу каждой из трех зон и рас - < могреть совокупность полученных результатов.

Введем следующие обозначения:

Г| — независимая скорость транспортировки твердого полимера;

v2 — независимая скорость плавления полимера:

v — независимая скорость выдавливания.

Под независимыми скоростями следует понимать такие скорости, с которыми мог бы протекать каждый из этих трех процессов в •н дельности, если бы они происходили независимо друг от друга.

Когда V! < v3 или v2 < v3, говорят, что экструдер работает на «го - 10ЛНОМ» питании. При таком режиме нарушается стабильность щюцесса и ухудшается качество полученного изделия (экструда - i. i). Для того чтобы избежать этого, необходимо, чтобы vj £ v2> v3.

Вели последние неравенства справедливы, то говорят, что юна 3контролирует процесс. В этом случае процесс более стаби - пн, а качество экструдата выше по сравнению с режимом, когда | оптроль процесса осуществлялся другими зонами. Однако, если г гораздо меньше v2 и vh то зона 3 оказывается «затопленной» (режим захлебывания), что ведет к нарушению стабильности.

И шнеках дозирующего типа проще всего анализировать дозирующую зону, потому что к течению расплава в этой зоне полное - I мо применимы законы гидродинамики вязких жидкостей.

|

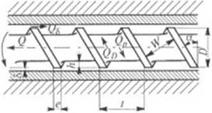

Рис. 2.13. Потоки в тоне дотирования однопшековою экструдера |

В дозирующей зоне существуют три основных потока (рис. 2.13). Вынужденный поток (прямой поток) 0/> представляет собой по - 1 тгательнос течение расплава, которое возникает как следствие относительного движения корпуса и цилиндра при условии, что расплав полимера прилипает к стенкам цилиндра и шнека. Про - I ивоток (поток под давлением) Qp можно рассматривать как течение расплава в обратном направлении, возникающее под действием развивающегося в головке •кструдера давления. Третий вид потока — это поток утечки (>„. Перепад давления, возникающий вследствие существования повышенного давления в мчовке, вызывает появление мечки as через кольцевой за - юр между гребнем стенки кана-

i. i шнека и внутренней поверхностью цилиндра. Обычно по - юк утечки 0.s по сравнению с

двумя другими разновидностями потока очень незначителен и им можно пренебречь.

Объемная производительность дозирующей зоны равна, таким образом, разности между расходом вынужденного потока и расходом противотока и потока утечки:

Q=QD-Qp-Qf,. (2.2)

Вынужденный поток представляет собой поступательное течение расплава, возникающее вследствие существования относительного движения корпуса шнека и цилиндра. Если представить экструдер, на выходе из шнека которого расплав не встречает никакого сопротивления, т. е. отсутствует головка, то в такой машине противотока (потока под давлением) не будет. Расплав полимера, находящийся в пространстве между вращающимся сердечником шнека и внутренней поверхностью цилиндра, подвергается деформации сдвига, которая в результате воздействия стенок винтового канала превращается в поступательное движение материала по каналу, т. е. в вынужденный поток. Основными параметрами. определяющими величину объемного расхода вынужденного потока, являются: глубина канала Л. ширина канала V, диаметр шнека D и частота его вращения N.

Противоток возникает в результате существования избыточного давления расплава в головке одношнекового экструдера. Чтобы лучше понять причину появления противотока, представим, что шнек неподвижен, а в головке экструдера имеется избыточное давление. В этом случае винтовой канал шнека рассматривается как длинная насадка прямоугольного сечения. Из-за наличия избыточного давления в головке расплав полимера потечет вдоль винтового канала в обратном направлении. В действительности противоток представляет собой своеобразное ограничение вынужденного потока, возникающее вследствие существования повышенного давления в головке. Практически в канале шнека никогда не возникает потока материала в обратном направлении. На величину противотока влияют в основном следующие факторы: глубина канала /; (рис. 2.13), диаметр шнека D, длина зоны дозирования L<t, вязкость расплава и давление в головке.

Опубликовано в

Опубликовано в