ИЗМЕРЯЕМЫЕ ХАРАКТЕРИСТИКИ И ПРИЗНАКИ ДЕФЕКТОВ

3 мая, 2016

3 мая, 2016  admin

admin Здесь изложены измеряемые характеристики, получаемые при контроле методами отражения, получившими наибольшее распространение. Рекомендации по измерению относятся к различным металлическим изделиям, включая сварные соединения.

3.2.1. Измерение координат дефекта

Измерение состоит в поиске положения преобразователя на поверхности вво

да, при котором достигается максимум эхосигнала (точки О), и определении координат дефекта относительно найденного положения. Компактные дефекты в дальней зоне преобразователя имеют один максимум эхосигнала. Наличие нескольких максимумов в дальней зоне преобразователя говорит о сложной форме дефекта, его протяженности, групповом характере.

Процедура настройки дефектоскопа при измерении прямым лучом (т. е. идущим от преобразователя) и расчетные формулы приведены в разд. 2.2.4.4. Там же дана оценка погрешности измерения. У дефектоскопов с автоматическим измерением координат работа измерителя основана на тех же принципах, поэтому погрешности измерения имеют ту же величину.

На рис. 3.8, а показан контроль прямым лучом с помощью наклонного преобразователя. При контроле наклонным преобразователем однократно отраженным лучом (см. рис. 3.8, 6) глубина дефекта от поверхности ввода вместо формулы (2.15) определяется формулой

у = 2Н-утм, (3.1)

где утм - глубина, измеренная дефектоскопом; Н - толщина ОК. Расстояние от точки ввода до дефекта определяется той же, что и ранее формулой

х = г’ sina.

При контроле однократно отраженным лучом происходит смещение лучей вдоль отражающей поверхности, рассмот-

3.1. Значения / в СО-2 для преобразователей с различными углами ввода

|

Параметр |

а, град |

||||||

|

35 |

40 |

45 |

50 |

60 |

65 |

70 |

|

|

/, мм |

47,7 |

57,4 |

62,2 |

68,5 |

88,0 |

35,3 |

43,9 |

ренное в разд. 1.1.4. Особенно заметное смещение возникает, когда угол ввода преобразователя, уменьшаясь, приближается к третьему критическому значению (для стали 33°). Например, когда а = 35 ... 38° на частоте 2 ... 5 МГц сдвиг отраженных лучей достигает 3 ... 6 мм (см. рис. 1.23). Смещение тем больше, чем ниже частота и чем ближе угол ввода к третьему критическому углу 33°. Это следует учитывать при измерении координаты х.

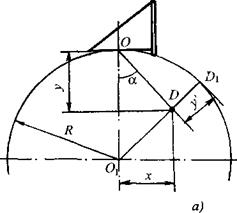

При контроле наклонным преобразователем объекта с цилиндрической поверхностью радиусом R (рис. 3.9, а) координаты обнаруженного дефекта удобно измерять по окружности (например, гибкой линейкой - расстояние х = ODt) и по радиусу от поверхности ввода (у = DD1) вместо измеряемых дефектоскопом значений х и у в прямоугольных координатах.

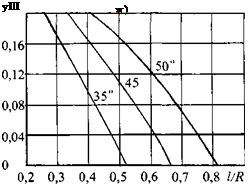

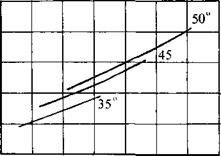

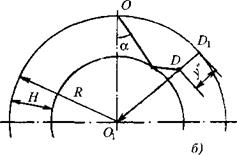

Расчет х' и у' выполняют по графикам на рис. 3.10, а, на которых значения x'/R и y/R представлены в виде зависимости от HR, где / - расстояние вдоль луча от преобразователя до дефекта. Графики на рис.

3.10, а построены для значений углов ввода, часто применяемых на практике. Величина / связана с измеряемыми дефектоскопом координатами х и у следующим образом:

/ = y/cosa =x/sina.

Удобно настроить глубиномер дефектоскопа на измерение величины / по отверстию диаметром 6 мм в СО-2. В табл. 3.1 приведены значения / в этом образце для преобразователей с различными углами ввода Для преобразователей с углами ввода 35 ... 60° настройка ведется, когда отверстие расположено на глубине 44 мм, а для преобразователей с углами ввода 65 и 70°, если оно находится - на глубине 15 мм.

|

|

|

Рис. 3.9. Измерение координат дефекта при контроле цилиндрических изделий прямым лучом (а) и полых цилиндрических изделий однократно отраженным лучом (g) |

|

|

|

|

0,8 0,6 0,4 0,2 0

0, 2 0,3 0,4 0,5 0,6 0,7 0,8 1/R

0, 4 0,6 0,8 1 1,2 HR

Пример 3.1. Контролируется труба диаметром 2R = 200 мм с толщиной стенки 20 мм преобразователем с углом ввода а = 45°, перемещающимся в плоскости поперечного сечения. Измерены координаты дефекта, выявленного прямым лучом: ут„ = хиш = 18 мм. Определить координаты дефекта для цилиндрической поверхности.

Вычисляем I = 18/cos 45° = 25,5 мм; отношение 1/R = 25,5/100 = 0,255. По графикам на рис. 3.10, а к б, используя кривые 45°, находим y'/R= 0,165; x'/R = 0,21. Отсюда следует

У = 16,5 мм; х' = 21 мм.

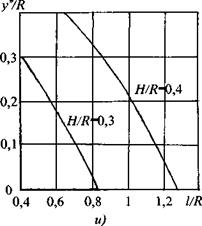

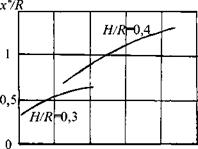

При контроле наклонным преобразователем объекта типа трубы в плоскости поперечного сечения однократно отраженным лучом (см. рис. 3.9, 6) координаты дефекта также измеряют по поверхности х" ~ OD и по радиусу у” = D, D. Для их расчета используют графики на рис. 3.10, в-к.

Выбираем график с отношением толщины стенки трубы к ее радиусу H/R, наиболее близким к реальному значению, или интерполируем результаты, полученные по двум ближайшим графикам. Для труб с отношением H/R = 0,3 и 0,4 применим только преобразователь с углом ввода а = 35°, поскольку при большем угле ввода лучи не касаются внутренней поверхности. Для этого преобразователя кривые показаны на рис. 3.10, и~к.

Пример 3.2. Условия контроля те же, что в примере 3.1, НОУизм = 25 мм, т. е. больше толщины стенки трубы. Следовательно, дефект выявлен однократно отраженным лучом. Определить координаты дефекта для цилиндрической поверхности.

Вычисляем I = 25/cos45° = 47,6 мм; отношение l/R = 47,6/100 = 0,4766. Параметр H/R = 0,2, поэтому пользуемся графиками на рис. 3.10, ж и з. Используем кривые 45°, находим y'/R =0,128; x'/R= 0,43. Отсюда следует у' = 12,8 мм; х' = 43 мм.

Опубликовано в

Опубликовано в