Измерение толщины в атомной энергетике и судостроении

21 июля, 2016

21 июля, 2016  admin

admin Методику контроля регламентирует документ [181]. Полнота проработки вопроса в этом ОСТе делает целесообразным распространение этой методики на другие отрасли. Изложены также вопросы измерения толщины антикоррозионной наплавки.

Средства измерения. Для контроля монометаллов и биметаллов применяют ручной ультразвуковой толщиномер группы Б и дефектоскопы как с блоком цифрового отсчета (БЦО), так и без этого блока. Диапазоны измерения по минимальным геометрическим размерам (толщинам стенок и кривизне) определяются параметрами конкретного прибора или устанавливаются экспериментально.

Приборы должны проходить обязательную проверку в соответствии с ГОСТ. Если характеристики ОК не соответствуют регламентным (например, радиус кривизны ОК меньше, чем оговорено в паспорте прибора, но фактически измерение

|

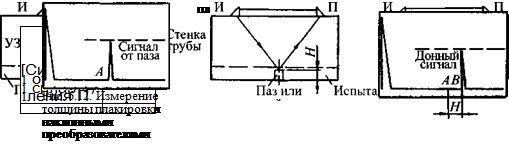

Рис. 6.8. СОП Т1 для настройки дефектоскопа и толщиномера иа скорость звука |

|

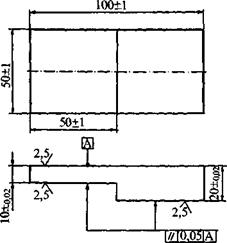

Рис. 6.9. Варианты СОП Т2 для настройки дефектоскопа и тощииомера при контроле монометалла. Варианты а и б равнозначны; Я = (1 + 0,1)Я0, где Я0 - номинальная толщина контролируемого изделия |

возможно), то предприятием, осуществляющим контроль, должна быть выполнена аттестация методики измерения.

Применяют прямые и РС-преобразо- ватели на частоты 2 ... 10 МГц с жестким протектором. Для особо точных измерений толщин менее 10 мм применяют вы - сокодемпфированные преобразователи на частоты 10 ... 15 МГц.

В качестве контактных жидкостей используют вещества, рекомендованные в разд. 2.2.4.9 с корректировкой их свойств в зависимости от степени неровности, наклона поверхности ОК и температуры.

|

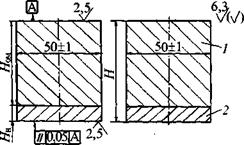

Рис. 6.10. СО ТБ1 для настройки дефектоскопа и тощиномера при контроле биметалла: 1 - основной металл; 2 - антикоррозионное покрытие; Я= (1 ± 0,1)Яо, Яом = (1 ± 0,1)ЯОМ 0, Я„ = Я„ min + 2 мм, где Я0, Яом о - номинальные значения толщин биметалла и основного металла соответственно; ЯНШ1П - минимальная толщина антикоррозионного покрытия |

Для настройки и проверки приборов пользуются СОП. Желательно их изготовление из того же материала, что и контролируемое изделие. СОП аттестует метрологическая служба предприятия на шероховатость поверхности ввода, донной поверхности и на расстояние между этими поверхностями. Толщина образца должна быть измерена с погрешностью, не более ± 0,01 мм.

Операции по настройке прибора допускается проводить по участку изделия, доступного прямому измерению с погрешностью, не превышающей ± 0,05 мм.

Образец Т1 (рис. 6.8) применяют для настройки скорости развертки дефектоскопа при измерении толщины монометалла, а для дефектоскопов без БЦО - также при измерении толщины биметалла. Образец Т2 (рис. 6.9) применяют для настройки дефектоскопа или толщиномера при измерении толщины монометалла. Образец ТБ1 (рис. 6.10) применяют для настройки дефектоскопа или толщиномера при измерении толщины биметалла.

В образце ТБ1 1 - основной металл, 2 - плакировка. Толщина образца Я должна отличаться от номинального значения толщины всего биметалла не более чем на ±10 %, Толщина основного металла образца Яом должна отличаться от номинального значения толщины основного металла также не более чем на ± 10 %. Толщина плакировки (наплавки) Я„ должна быть на 2 мм толще минимально допустимого значения. В образце Т2 толщина Я должна отличаться от номинального значения основного металла также не более чем на ± 10 %.

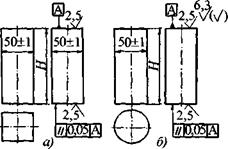

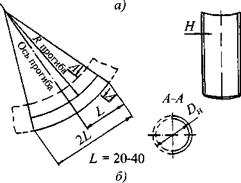

При измерении толщины плоских изделий и изделий с радиусом кривизны более 100 мм применяют плоские СОП. При измерении толщин труб и гибов труб с наружным диаметром менее 100 мм СОП выполняют в виде фрагментов этих изделий (рис. 6.11). Допустима настройка по прямолинейному участку трубы, но при этом погрешность измерения увеличивается на +0,1 мм.

|

|

|

Рис. 6.11. СОП в виде фрагментов изделий: а - отрезка трубы; б - участка гиба трубы |

Настройка прибора. Как отмечалось ранее, настройка прибора включает две операции: настройку на скорость звука и установку нуля или настройку задержки развертки. Рекомендуемый далее способ настройки соответствует второму из рекомендованных выше вариантов.

Настройку на скорость звука при контроле монометаллических изделий производят по Т1. Она заключается в том, чтобы расстояние между импульсами от ступеней образца 10 и 20 мм составляло 10 мм. Настройку на скорость звука при контроле биметаллических изделий производят по ТБ1. Она заключается в том, чтобы расстояние между первым и вторым донными сигналами составляло Я мм, т. е. соответствовало толщине образца.

Установка нуля толщиномера, задержки начала отсчета времени дефектоскопа с БЦО или настройка задержки начала развертки дефектоскопа без БЦО выполняется для монометаллов - по образцу Т2, а биметаллов - по образцу ТБ1. Настройка состоит в том, чтобы получить правильное значение толщины образцов.

После окончания настройки ее следует проверить на том же образце или в контрольной точке на изделии. Толщина, по которой осуществляют проверку, не должна отличаться от настроечной более чем на 10 %. Если при этом будет получено отклонение от фактической толщины более чем на величину дискретности измерения для приборов с цифровой индикацией или более чем на половину цены деления для приборов без БЦО, то настройку следует повторить. По окончании настройки положение органов регулировки необходимо зафиксировать.

Отметим некоторые особенности настройки и измерения толщины с помощью дефектоскопов. При настройке и измерении высота измеряемых импульсов должна находиться в пределах 0,2 ... 0,5 высоты экрана и должна быть одинаковой с погрешностью не более 5 мм по экрану дефектоскопа. Если форма измеряемого импульса существенно отличается от формы настроечного импульса, то путем вращения или небольшого перемещения преобразователя следует получить идентичный импульс. Форма импульсов может быть оптимизирована введением отсечки или другими способами, реализовать которые позволяет данный тип дефектоскопа. Положение оптимизирующих регулировок в режимах настройки и измерения не должны отличаться.

Для дефектоскопов без БЦО отсчет положения измеряемого импульса проводится по точке пересечения его фронта с горизонтальной линей развертки. Настройка задержки начала развертки выполняется так, чтобы измеряемые импульсы занимали положение в пределах средней части линии развертки.

Подготовка и проведение измерений. На измерение толщины составляют технологическую карту, которая должна содержать данные об ОК, указание номинальных толщин с допускаемыми отклонениями и разметку изделия для измерения толщины.

Разметку переносят на ОК так, чтобы она не мешала измерению и не стиралась (например, разметка фломастером). На местах, где будут выполняться измерения, подготавливается площадка размером 30 х 30 мм2 с центром в точке измерения. Подготовка поверхности предусматривает очистку участков поверхности от шулу- шащихся слоев краски, окалины, продуктов коррозии. Шероховатость поверхности ввода в месте измерений должна быть не более Ra = 6,3 мкм. Допускается не удалять лакокрасочные покрытия и слой оксида, если их наличие не препятствует проведению измерений, но тогда точностные характеристики должны быть установлены экспериментально.

Измерение толщины выполняется дискретно - в отдельных точках. На каждом из заранее отмеченных участков следует выполнить однократное измерение толщины. Если при выполнении измерений произошла грубая ошибка, т. е. погрешность измерения существенно превзошла ожидаемую в данных условиях, то этот результат отбрасывается и выполняются три измерения взамен ошибочного. В этом случае за результат измерений принимается среднеарифметическое значение.

При измерении толщины трубопроводов экран, разделяющий призмы РС - преобразователя, должен быть ориентирован перпендикулярно образующей трубы. Допускается проводить измерение толщины сосудов, наполненных водой.

Считывание результата измерений проводят после получения устойчивого и достоверного показания. Для цифровых приборов оно характерно либо одним значением, либо двумя, изменяющимися в пределах дискретности прибора. В последнем случае записывается значение, ближайшее к границе допуска на размер.

Измерение остаточной толщины в местах зачистки поверхностных дефектов может быть осуществлено как со стороны выборки, так и (если преобразователь в выборке не устанавливается) с противоположной поверхности. В последнем случае должно быть выполнено 3 ... 5 измерений в районе с предполагаемой минимальной толщиной. За результат измерения принимается минимальное показание прибора. Во всех случаях необходимо в максимально возможной степени обеспечить плоскую площадку для установки преобразователя.

Если выборка имеет крутой профиль и обеспечить плоскую площадку для установки преобразователя не представляется возможным, следует измерить толщину в точках вокруг выборки. Глубина выборки измеряется микрометрическим или индикаторным глубиномером. Толщина ОК в месте выборки находится как разница между минимальной его толщиной в окрестностях выборки по данным измерений ультразвуком и максимальной глубиной выборки по результатам измерений мерительным инструментом. Погрешность измерений толщины в этом случае принимается равной погрешности измерений ультразвуком.

Измерение остаточной толщины ОК в местах коррозионных повреждений. Перед измерением целесообразно осмотреть эти места визуально, с помощью оптических инструментов или радиографическим контролем. Желательно зачистить подвергнутую коррозии поверхность. При проведении контроля без зачистки необходимо экран преобразователя установить перпендикулярно линиям текстуры. Установив преобразователь, следует повращать его вокруг оси, добиваясь максимальной амплитуды донного сигнала и устойчивых показаний прибора. В местах пятнистой и язвенной коррозии измерения выполняют с шагом не более 3 мм, делают не менее трех измерений. За результат измерения принимается минимальное показание прибора.

При толщине изделия до 20 мм при контроле со стороны, противоположной коррозии, прибор обычно не фиксирует уменьшение толщины, связанное с наличием одиночных язв сферической формы диаметром до 2,5 мм. Резкие изменения толщины, происходящие на расстоянии порядка длины ультразвуковой волны и меньше, при УЗ-измерений толщины не фиксируются. Наименьший радиус кривизны углублений в месте наименьшей остаточной толщины должен быть более

1,5 мм.

При отсутствии сведений о характере коррозионных повреждений изделия они могут быть ориентировочно получены при установке преобразователя в заранее намеченном районе изделия на основе следующих рекомендаций:

1. Прибор стабильно показывает значение толщины, равное номинальной толщине, с учетом погрешности измерений. Изделие коррозии не подвергнуто.

2. Прибор стабильно показывает значение толщины, меньше номинальной толщины (частным случаем является стабильное нулевое показание). Изделие подвергнуто равномерной коррозии.

3. При перестановке преобразователя прибор показывает различные значения толщины, в том числе нулевую толщину, номинальную толщину изделия, толщину больше и меньше номинальной. Изделие подвергнуто пятнистой коррозии.

4. Прибор показывает номинальное значение толщины, а при дальнейшей перестановке преобразователя на ограниченном участке - нулевое или нестабильное значение и значение меньше номинального. Изделие подвергнуто язвенной коррозии (нулевое или нестабильное показания прибора преобразователя над скосом язвы).

Если результат измерения существенно отличается от ожидаемого и не связан с грубой ошибкой измерения, целесообразно проконтролировать эти участки универсальным дефектоскопом, так как причиной уменьшения толщины могут быть нарушения сплошности металла.

Погрешность измерений определяется при доверительной вероятности Р = 0,95. При измерении толщины Н изделий более 20 мм (как монометаллических так и биметаллических) погрешность принимается равной ± 0,01Н, но не менее шага дискретности цифровой шкалы прибора или половины цены деления дефектоскопа без БЦО. При измерении монометаллических изделий толщиной < 20 мм погрешность принимается равной ± 0,2 мм. При измерении толщины плакировки листов и изделий, изготовленных из плакированных листов, погрешность принимается равной + 0,2 мм. При изготовлении СОП непосредственно из контролируемой заготовки погрешность принимается равной шагу дискретности цифровой шкалы прибора или половине цены деления дефектоскопа без БЦО.

Методика определения погрешности измерения. Погрешность при Р = 0,95 может быть меньше указанных выше значений, если это доказано экспериментально. Также экспериментально определяется погрешность при доверительной вероятности выше 0,95. Методика экспериментальной проверки рассмотрена далее.

Погрешность измерений должна определяться для каждого диапазона измерений прибора. Она определяется на двух - трех образцах, для которых определена действительная толщина /гд с погрешностью, не превышающей 20 % планируемой погрешности.

На подготовленных участках образцов выполняют 50 измерений толщины. Вычисляют систематическую составляющую погрешности измерений

где h, - результат /-го измерения толщины ультразвуковым прибором; п - число измерений.

Вычисляют среднее квадратичное отклонение а случайной составляющей погрешности измерений

|

|

Интервал, в котором с установленной доверительной вероятностью Р находится

6.3. Определение безразмерной функции К по вероятности Р

|

р |

К |

|

0,683 |

1,0 |

|

0,866 |

1,5 |

|

0,955 |

2,0 |

|

0,988 |

2,5 |

суммарная погрешность измерений Л в данных конкретных условиях, приближенно определяется неравенством

5-ЛТст<Л<5 + ЛТ0,

где К - безразмерная функция вероятности Р, определяемая по таблице 6.3.

Если систематическая погрешность измерения не превышает 1/3 среднего квадратичного значения случайных погрешностей, то ею при вычислении суммарной погрешности измерения можно пренебречь. Количество К не должно быть более двух.

Оформление результатов измерений. Результаты измерений толщины регистрируют в специальном журнале с соблюдением единой системы нумерации точек, обеспечивающей привязку результатов к изделию. В журнале также указывают данные об изделии и средствах контроля, заключение о соответствии требованиям нормативного документа, фамилию контролера.

Результат измерения представляется в виде: толщина h, нижняя и верхняя границы погрешности измерения Дн и Дв, Р - вероятность, с которой погрешность измерения находится в этих границах. Например, "(3,8 ± 0,1) мм, Р = 0,93". Значение доверительной вероятности допускается не указывать, если Р = 0,95.

Оценка годности изделия по фактическим показаниям прибора (без учета погрешности) проводится, если выполняется одно из следующих условий:

В конструкторской документации (КД) указаны предельные значения измеряемой величины и погрешность измерения.

|

Погрешность измерений не превышает 35 % половины поля допуска на контролируемый размер. При одностороннем допусковом контроле (отдельно по нижнему или верхнему отклонению) погрешность измерений не превышает 35 % соответствующего предельного отклонения. Например, это условие удовлетворяется, если допуск на контроль - 0,1 мм, а погрешность измерений - 0,03 мм.

Если установленная погрешность измерения превышает указанные выше значения и нет возможности применить более точное средство измерения, то назначаются сокращенные приемочные границы, смещение которых Д определяется по формуле

Д = |8|-0,35-0,5-(дн +ДВ).

Если указанные выше условия не выполняются, а также в случаях, когда КД предусматривают факультативное измерение толщины УЗ-методом, или метод измерения не указан, оценка годности изделия не проводится.

Опубликовано в

Опубликовано в