ИЗМЕРЕНИЕ РАЗМЕРОВ

18 июля, 2016

18 июля, 2016  admin

admin Основное назначение акустических приборов для измерения размеров ОК состоит в измерении толщины стенок труб, сосудов, резервуаров, корпусов морских и речных судов и других изделий, доступ к которым имеется только с одной стороны. Значительно реже акустические методы используют для измерений длин, диаметров ОК и расстояний. К измерению размеров относится вопрос применения акустических методов для контроля шероховатости поверхности объектов, измерения деформаций и вибраций.

6.1. УЛЬТРАЗВУКОВАЯ ТОЛЩИНОМЕТРИЯ

6.1.1. Задачи и методы измерения

Для измерения толщины используют эхометод и локальный метод собственных колебаний (ультразвуковой резонансный метод). В редких случаях используют метод прохождения. При контроле методами отражения и прохождения измеряют время пробега импульса в ОК. Весьма редко измеряют амплитуду прошедшего сигнала или его фазу. При контроле методом собственных колебаний измеряют резонансные частоты.

Различают три вида задач при измерении толщины:

A. Ручной контроль изделий с гладкими равноотстоящими (эквидистантными) поверхностями, например изделий после их изготовления.

Б. Ручной контроль изделий с грубыми непараллельными поверхностями, например изделий, внутренняя поверхность которых поражена коррозией.

B. Автоматический контроль в потоке (обычно труб, листов).

При решении задач А и В основное требование - высокая точность измерений. При решении задачи Б важное требование — высокая чувствительность, чтобы фиксировать рассеянное отражение от неровной противоположной поверхности, определять места наибольшего локального утонения стенок. Требования к точности измерения снижены. При ручном контроле нужно обеспечить широкий диапазон измерений, причем главная трудность в снижении минимально измеряемой толщины. Результаты измерений необходимо представить в наглядной форме, например на цифровом табло.

При автоматическом контроле нужно обеспечить высокую производительность измерений (т. е. выполнить возможно большее количество измерений в единицу времени) и следить за тем, чтобы толщина была не меньше и не больше заданного допуска.

В связи с существенным различием сформулированных задач их обычно решают с применением разных способов измерений и разных толщиномеров. Рассмотрим пригодность различных акустических методов для решения сформулированных выше задач измерения толщины.

Резонансные методы подробно рассмотрены в разд. 2.4.2.2. Здесь отметим только некоторые особенности этого метода с точки зрения измерения толщины. Метод позволяет выполнять измерения толщин от минимального значения

Лщт = с/(2/тах)> ГДе с ~ СКОрОСТЬ Звука В

материале изделия, fmm - максимальная частота прибора. Повышение этой частоты до 30 МГц позволяет измерять толщину стальных изделий, начиная от 0,06 мм. Измерение таких толщин другими УЗ- методами выполнить не удается. Погрешность при этом 1 ...2%. Измерение объектов большой толщины не вызывает затруднений. Для этого используют высшие гармоники и пониженные частоты.

Резонансный метод пригоден для контроля изделий с относительно гладкими поверхностями. Изменение толщины в зоне измерения не должно превышать 8 %, причем измеряется средняя толщина, а не

наименьшее ее значение. Это определяет степень пригодности контактных резонансных толщиномеров в качестве приборов групп А и В. Однако в контактном варианте обнаруживается ряд недостатков метода: погрешность измерения не менее 2 ... 5 % вследствие смещения резонансов под влиянием нестабильного акустическо-

наименьшее ее значение. Это определяет степень пригодности контактных резонансных толщиномеров в качестве приборов групп А и В. Однако в контактном варианте обнаруживается ряд недостатков метода: погрешность измерения не менее 2 ... 5 % вследствие смещения резонансов под влиянием нестабильного акустическо-

го контакта ОК с преобразователем; диаметр труб, контроль которых возможен, не меньше 10 ... 12 мм. По изложенным причинам резонансный метод наиболее пригоден для создания приборов группы В в иммерсионном варианте.

Иммерсионно-резонансный метод (см. разд. 2.4.2.2) реализован в приборах серии "Металл", выпускавшихся ВНИ - ИНК (Кишинев). Они обеспечивают измерение толщины в диапазоне 0,2 ... 6 мм с погрешностью 1 ... 2 % и производительностью 100 измерении в секунду. На пути повышения точности и частоты замеров возникают принципиальные затруднения, сущность которых поясняется в разд.

2.4.2.2. Там же упомянуты другие варианты иммерсионно-резонансного метода.

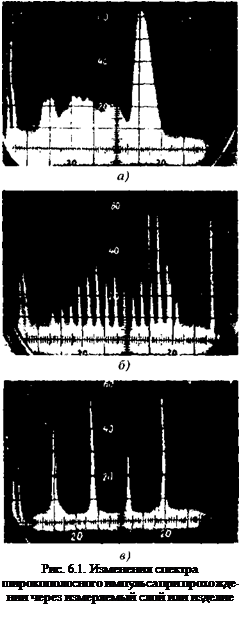

Спектральный метод основан на анализе изменения спектра широкополосного импульса при прохождении через измеряемый слой или изделие (В. А. Токарев, И. И. Авербух). Применяется в иммерсионном варианте. На рис. 6.1 показаны спектры импульсов для трех вариантов: а - прохождение между излучателем и приемником в отсутствии ОК, б - прохождение через стальную пластину толщиной 4 мм, в - прохождения через стальную пластину толщиной 1 мм. В результате прохождения через пластину общая огибающая спектра сохранилась, но выделились частоты, на которых по толщине пластины h уложилось целое число полуволн ультразвука

h = пік/ 2,

как в резонансном методе, с которым спектральный метод имеет сходство.

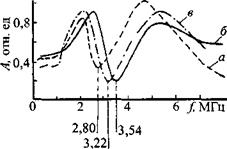

Развитием спектрального метода явилось сопоставление эталонного спектра со спектром, отраженным или прошедшим через исследуемый слой [146]. На рис. 6.2 показаны спектральные характеристики импульса, отраженного от границы вода - дюралюмин (а), пластин из дюралюмина толщиной 0,2 мм (в) и 0,6 мм (а), анализируемых суммарно со спектром радиоимпульса, максимум которого соот

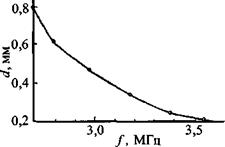

ветствовал 4 МГц, а ширина полосы от 1 до 8 МГц. Происходит смещение минимума в сторону более высоких частот с уменьшением толщины пластины. На рис. 6.3 представлена зависимость толщины от частоты минимума. Точность измерения толщины 3 ... 6 %.

На достигнутом уровне развития метод уступает резонансному методу в иммерсионном варианте по точности измерений. Он пригоден для решения задач группы В. Не исключена возможность его применения для измерения покрытия на изделии.

Эхометод - основной способ измерения толщины. Его применяют при решении всех трех видов задач, указанных ранее. Рассмотрим подробнее его возможности и ограничения.

В случае, когда измерение выполняют в контактном варианте, по первому донному сигналу толщину h определяют согласно формуле

h = 0,5c(t - /3), (6.1)

где с - скорость распространения ультразвука в материале объекта, которая считается известной или она учитывается при настройке; t - измеряемое при контроле время прохождения ультразвукового импульса от пьезоэлемента излучающего преобразователя до дна ОК и затем к приемнику; t3 - время прохождения импульса в прямом и обратном направлениях через акустические задержки: призмы или протекторы плюс через слой контактной жидкости. Это время обычно учитывают при настройке толщиномера путем введения задержки начала отсчета времени.

Прямой преобразователь имеет довольно большую мертвую зону. Для ее сокращения иногда применяют иммерсионную или твердотельную плоскопараллельную акустическую задержку. Такие (особенно иммерсионная) задержки позволяют наблюдать многократные донные сигналы в ОК, если он имеет гладкие плоскопараллельные или эквидистантные поверхности. По расстоянию между донными сигналами измеряют время пробега и

|

Рис. 6.2. Суммарные спектральные характеристики эталонно радиоимпульса и отраженных УЗ-импульсов: а - от границы раздела вода - полупространство из алюминиевого сплава Діб; б и в - от пластин из Д6 толщиной 0,2 и 0,6 мм |

толщину. Далее будет рассмотрен другой путь: разработанный в МНПО "Спектр" адаптивный алгоритм корреляционной обработки сигналов многократных отражений ультразвука в слое контролируемого материала. Он позволяет создавать УЗ - толщиномеры широкого применения с совмещенными преобразователями. Однако гораздо чаще применяют РС-преобра- зователь с призмами, имеющий малую мертвую зону.

Толщиномер с контактным РС-преоб- разователем позволяет решать все три вида задач, указанных ранее. Он незаменим при решении задачи вида Б, т. е. при контроле объектов с неровными поверхностями, особенно неровной внутренней поверхностью. Мешающий сигнал - импульс с небольшой амплитудой, проходя-

|

Рис. 6.3. Зависимость толщины d от частотного минимума/н |

щий между излучателем и приемником PC-преобразователя. Время его прохождения соответствует толщинам 0,5 ... 1 мм по стали. Для измерения малых толщин порог срабатывания толщиномера устанавливают выше амплитуды мешающего импульса.

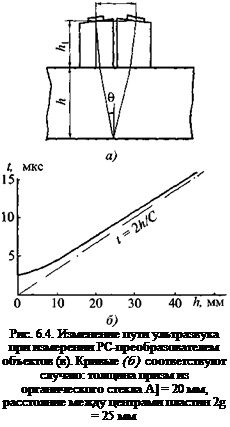

Другие недостатки измерения толщины РС-преобразователем - задержка ультразвука в призмах преобразователя и наклонное распространение ультразвука в ОК (рис. 6.4, а). В результате измеряемая толщина и время пробега ультразвукового импульса связаны более сложной закономерностью (рис. 6.4, б), чем следует из (6.1). Амплитуда эхосигнала изменяется, достигая максимума для толщины, соответствующей фокальному расстоянию преобразователя. Его рекомендуется ориентировать определенным образом, например при контроле труб так, чтобы из

лучатель и приемник располагались вдоль образующей.

У совмещенного преобразователя практически строгая линейность зависимости времени задержки эхосигналов от толщины материала, менее резкая зависимость амплитуды сигналов от толщины, лучшая чувствительность в дальней зоне и большая протяженность ближней зоны акустического поля в сравнении с РС - преобразователем таких же размеров. Совмещенный преобразователь не нужно определенно ориентировать по отношению к образующей цилиндрического изделия, он менее чувствителен к уменьшению площади акустического контакта при контроле изделий с двойной кривизной, его легче выполнить с малой апертурой для локальности измерений.

Вариант эхометода с прямым преобразователем - измерение толщины по многократным донным сигналам. При этом в контактном варианте обычно ведут отсчет суммарного времени пробега tz интервалов между первым и и-м донными сигналами (п > 1), чтобы исключить время пробега в акустических задержках (протекторе, слое контактной жидкости). Расчетная формула имеет вид

h = 0,5ct1/(n-l). (6.2)

При контроле иммерсионным способом ведут отсчет суммарного времени пробега h интервалов между импульсом, отраженным от поверхности ввода (начальным) и и-ым донным сигналом. Расчетная формула имеет вид

h = 0,5ct^/n. (6.3)

Используя преобразователи с плоскопараллельной задержкой можно вести контроль также, как при иммерсионном способе, однако предпочтительнее вести контроль, исключая интервал до первого донного сигнала.

При контроле бесконтактным (обычно ЭМА) способом считают, что начальный импульс совпадает с зондирующим. В действительности благодаря скин - эффекту возникает явление уменьшения

времени пробега импульса в ОК [56] (см. разд. 6.1.4).

Все толщиномеры, использующие отсчет по многократным донным сигналам, пригодны для решения всех задач вида А и В. В автоматических толщиномерах предпочтительнее использование иммерсионного или бесконтактного способов. При больших неровностях поверхностей ОК сигналы многократных отражений не возникают, или импульсы очень сильно расширяются, поэтому для решения задач вида Б способ, использующий отсчет по многократным донным сигналам, непригодней.

Опубликовано в

Опубликовано в