ИЗМЕРЕНИЕ ДЕФОРМАЦИИ

27 июля, 2016

27 июля, 2016  admin

admin Существующие датчики для измерения деформации с выходом на электрические приборы, например тензорезисторы, не могут быть использованы для измерения диапазонов как малых, так и больших деформаций. Такие приборы имеют низкую помехоустойчивость. В. А. Воробьев и др. (МАДИ) [70] предложили ультразвуковой метод измерения деформаций.

Относительное изменение времени распространения ультразвука при деформации и изменении скорости ультразвука определяется формулой

A t _ 1 f Ас/ ^ Ас

t 1 + Ас/ с с J с

где А с/с - относительное изменение скорости ультразвука под влиянием напряжения; є - деформация материала; t, с - время и скорость ультразвука в отсутствии нагрузки. Как отмечено в разд. 7.2, в по - ликристаллических материалах, например металлах, скорость распространения ультразвука в области пластической деформа-

|

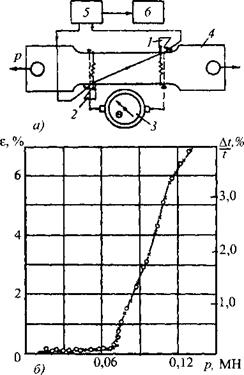

Рис. 6.24. Измерение деформаций образца а по относительному изменению времени распространения ультразвука (я), сравнительные результаты измерений (б): 1,2 - наклонные преобразователи; 3 - индикатор часового типа; 4 - образец, испытываемый на растяжение; 5 - импульсный дефектоскоп; 6 - частомер для измерения времени; х - индикатором часового типа; о - ультразвуком |

ции практически не меняется, а в области упругих деформаций изменяется не более чем КГ3 ... 10'4 % на 1 МПа приложенного напряжения, т. е. на весьма малую величину. Это определяет возможность измерения деформации с достаточно высокой точностью без учета влияния изменения скорости ультразвука.

Экспериментальная проверка проводилась на разрывном прессе на длинных образцах (база 90 мм). Использовались как продольные, так и поперечные волны, возбуждаемые и принимаемые наклонными преобразователями на частоту 2,5 МГц (рис. 6.24, а). Амплитуды импульсов при измерениях поддерживали постоянными.

Удлинение на той же базе измеряли индикатором часового типа (разрешающая способность 0,01 мм). Исключали время прохождения в призмах преобразователей. Сравнительные результаты измерений деформации є и относительного изменения времени распространения ультразвука A tit при нагружении образца напряжением р удовлетворительно совпадают (рис. 6.24, б).

В дальнейших экспериментах учитывали отдельно продольное растяжение образца вдоль оси у и поперечное сужение вдоль оси х. Последнее измеряли прямым преобразователем способом многократных отражений. С учетом этого относительное изменение времени распространения ультразвука определяли по формуле

A t Ах 2 Ау. 2

— «—cos ап——sm а t х у

с точностью до величин второго порядка малости. Испытания на образцах из разных материалов показали, что ультразвуковой метод измерения деформации может быть использован наряду с известными методами тензометрии в широком диапазоне упругопластических деформаций.

Степень пластической деформации стали предложено измерять по изменению скорости поперечных волн, поляризованных параллельно и перпендикулярно направлению деформации [315]. Скорость волн, поляризованных параллельно направлению деформации, уменьшается сильнее, поэтому возникает разность времени прохождения импульсов через базу измерений. В разд. 7.2 отмечено, что этот же параметр может использоваться для контроля анизотропии материала при прокатке.

Опубликовано в

Опубликовано в