Изготовление труб и прутков

15 мая, 2013

15 мая, 2013  admin

admin Из пропитанного или покрытого смолой полотна помимо слоистых плит изготавливают трубы, прутки и профильные изделия. Трубы изготавливают в формовочных прессах и беспрессовым методом.

Трубы с внутренним диаметром от 2 до 2800 мм и длиной до 3 м могут быть изготовлены на намоточных станках. Один из таких

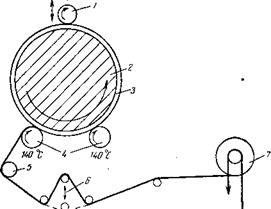

станков схематически изображен на рис. 6.11. Основным узлом станка является намоточное устройство, состоящее из прижимного и двух горячих несущих валков, которые заставляют вращаться оправку 2. Благодаря возможности регулирования расстояния между несущими валками можно использовать навивочные оправки разных диаметров. Прижимной валок 1 передает давление на наматываемую ленту. Оно создается либо за счет собственного

|

Г

Рис. 6.11. Намоточный станок: 1 — прижиашой валок; 2 — оправка; 3 — наматываемая лента; 4 — несущие горячие валки; 5 — валок предварительного нагрева; 6 — натяжное устройство; 7 — барабан с лакированным полотном; 8 — тормоз. 77^ А |

Веса прижимного валика, либо усилием гидропривода. Давление необходимо для передачи вращательного движения несущих валков на наматываемый материал. Несущие валки нагреты, поэтому склеивание наматываемой ленты и дальнейшая конденсация смолы происходят при одновременном действии тепла и давления.

Оправки для намотки изготавливаются в основном из стали или алюминия. Масса крупных оправок может достигать нескольких тонн.

При намотке труб пропитанная лента лишь кратковременно соприкасается с валками. Этого времени недостаточно для перехода фенольной смолы в состояние резита. Содержание компонентов смолы, растворимых в ацетоне, может составлять 30—40%. Навитая труба поэтому должна дополнительно отверждаться в сушильной камере при 120—130 °С в течение нескольких часов (в зависимости от толщины). После сушки готовую трубу снимают с оправки.

Намоткой пропитанной ткани или лакированного бумажного полотна можно изготавливать не только трубы, но и короба с квадратным или прямоугольным сечением.

Трубы и профили небольших размеров, которые должны иметь особенно хорошие механические свойства, прессуют после намотки в нагретых до 170 °С стальных пресс-формах под давлением 200 кгс/см2. Таким же образом можно прессовать прутки из лакированных наборных лент или напрессовывать ленты на металлические профили. Наряду с круглыми или плоскими прутками в нагретой стальной пресс-форме прессуют и отверждают намотанные трубы с небольшим внутренним диаметром.

Изделия, изготовленные намоткой без последующего прессования, имеют более низкие показатели механических свойств, чем изделия, прессуемые после намотки, и листовые слоистые пластики. Намотку (в отличие от других способов) осуществляют при незначительном избыточном давлении, поэтому склеивание отдельных слоев наполнителя в этом случае менее прочное, чем листовых слоистых пластиков, получаемых в этажных прессах. Рассматривая некоторые участки наполнителя под микроскопом, можно увидеть внутренние газовые пузырьки. Это значит, что- летучие компоненты при изготовлении навиваемых изделий невозможно удалить из-за незначительного рабочего давления. Разумеется, подобные включения отрицательно влияют на механическую прочность. Плотность изделий, полученных намоткой, составляет 0,7—1,0 г/см3.

Трубы из асбестовой бумаги изготавливают так же, как и трубы из гетинакса или текстолита. Пропитанную смолой и высушенную асбестовую бумагу наматывают на оправку, а затем отверждают в автоклаве в течение 2 ч под давлением 7 кгс/см2 и температуре 170 °С. Затем трубу снимают с оправки и доотвер - ждают в течение 4 ч при постепенном повышении температуры со 163 °С до 204 °С {101. Этим способом изготавливают трубы длиной до 3 м.

Опубликовано в

Опубликовано в