ИЗГОТОВЛЕНИЕ р — n-ПЕРЕХОДОВ МЕТОДОМ ДИФФУЗИИ

5 апреля, 2014

5 апреля, 2014  admin

admin Технология изготовления р '■— л-перехода существенно влияет и на квантовый выход излучения в р — n-переходе, и на вывод света из полупроводникового материала. Для изготовления одной или обеих областей р — n-переходов в полупроводниковых материалах типа AUIBV можно использовать диффузию, газовую и жидкостную эпитаксии. В табл. 5.1 приведены характеристики обычно используемых материалов для светодиодов, на которые влияют состав, тип материала подложки, технология .изготовления р — n-переходов. В первых четырех колонках указаны полупроводниковые материалы и методы изготовления р — n-переходов. Из сравнения пятой и шестой колонок следует, что большое значение имеет материал подложки. Фосфид галлия прозрачен, тогда как GaAs непрозрачен для света, генерируемого в р — n-переходе. Поэтому диоды, выращенные на подложках из GaP, раза в четыре эффективнее диодов, выращенных на подложках из GaAs. Значения внешнего квантового выхода являются самыми высокими из опубликованных значений для каждого из светодиодов; они получены при оптимальных значениях тока через диод. Например, светодиод, описанный в работах [47, 47а] и обладающий наибольшей из указанны

|

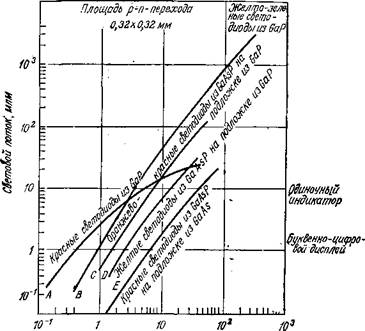

Ток, мА Рис. 5.7а. Наилучшие характеристики излучательной способности технически важных светодиодов. КрЦрые построены по результатам работ: А [441; В [42а, 47а]; С, D, Е [42о]. Выделенные области соответствуют мощностям, требуемым от светодиодов для их основных применений. |

в табл. 5.1 световой отдачей, был изучен при больших плотностях токов, когда не мог быть осуществлен непрерывный режим работы. Более низкий квантовый выход светодиода, описанного в работе [42а], соответствует работе при низких плотностях тока (~7 А/см2), и, следовательно, он является наиболее ярким из светодиодов, работающих в реальных условиях.

При выборе светодиода для конкретного применения необходимо пользоваться рабочими характеристиками (рис. 5.7а). Две указанные на рис. 5.7а области соответствуют мощностям излучения, необходимым при использовании светодиодов в типичных световых индикаторах или дисплеях. Наиболее эффективным источником красного излучения при низких плотностях тока является светодиод из GaP : Zn,0. При больших плотностях тока наиболее пригодны приборы из GaAsi_xPx. Приборы из полученного методом жидкостной эпитаксии GaP : N являются самыми эффективными источниками желто-зеленого света при всех плотностях тока. Хотя р — n-переходы, полученные двукратной жидкостной эпитаксией (иногда в едином процессе роста), являются самыми эффективными источниками излучения, химическое осаждение из газовой фазы и процесс диффузии ближе к технологии изготовления кремниевых интегральных схем; поэтому их применяли в промышленном производстве светодиодов задолго до того, как метод жидкостной эпитаксии получил широкое распространение в промышленности.

Процесс диффузии является основным в технологии изготовления кремниевых интегральных схем, поэтому в последние 20 лет ему уделялось большое внимание. Подробное математическое описание уравнений диффузии дано Крэнком [48], а механизмы диффузии отражены в статьях Шумэна [49] и Мэннинга [50]. Обзоры по диффузии в полупроводниках опубликованы в работах [51, 52], анализ явлений дан в работе [53].

Исследование диффузии в полупроводниковых соединениях более сложно, чем в таких полупроводниках, как Si. К характерным чертам полупроводниковых соединений можно отнести следующие:

1. Растворимость примесей в твердой фазе кремния можно описать с помощью термодинамики бинарных систем. В случае GaAs необходимо рассматривать тройную систему, а также электрические свойства твердой фазы.

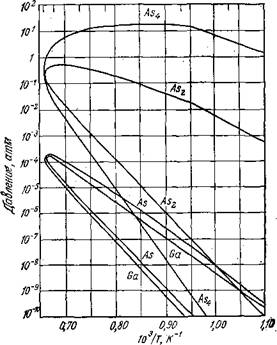

2. Для примесей замещения растворимость в твердой фазе •связана с концентрацией вакансий в твердой фазе. В соединении необходимо рассматривать равновесную концентрацию вакансий, которая зависит от парциальных давлений обоих элементов, входящих в соединение. Парциальные давления паров компонентов, состоящих из элементов, входящих в GaAs, показаны на рис. 5.8; они взяты из работы [2]. Полное давление паров в точке плавления GaAs равно 0,976 атм (32 атм в точке плавления GaP). Равновесные точки показаны для паров компонентов Ga (г.), As(2.), As2(2.), As4(2.). Вдоль части кривой ликвидуса, соответствующей избытку Ga парциальные давления As2 и As4 обычно больше, чем парциальное давление Ga. Поэтому GaAs при нагревании разлагается и дает обогащенную Ga жидкую фазу и пары As2 и AS4. При некоторой более низкой температуре

Pg* = 2Pas2 + 4Pas, (5-І)

и состав паровой фазы тот же, что и состав твердой фазы. Эта температура, называемая температурой разложения, для GaAs равна 637 °С [54]. Измерения постоянной решетки кристаллов GaAs показали, что первичные дефекты в термообработанных образцах представляют собой одиночные вакансии As. Интерес-

|

Температура, °С 1238 1100 1000 SOO 800 700

Рис. 5.8. Парциальные давления паров компонентов Ga и As, находящихся в равновесии с жидкой фазой [17]. |

но отметить, что решетка GaAs расширяется в области вакансии [55—57], а не сжимается, как в случае ковалентных полупроводников, таких, как Si. Хотя точное значение концентрации вакансий As установить трудно, из рис. 5.8 видно, что при данной температуре разные значения концентрации соответствуют сторонам кривой ликвидуса, соответствующим избытку Ga и Аз. В работе [55] показано, что при 800 °С равновесная концентрация вакансий As может быть уменьшена в 300 раз, если переместиться с обогащенной Ga к обогащенной As части линии ликвидуса. Поскольку электрически активные примеси обычно являются замещающими, давление паров летучих компонентов полупроводникового соединения (As или Р) сильно влияет на качество диффузионного перехода.

3. Коэффициенты диффузии D акцепторов значительно больше, чем коэффициенты диффузии доноров в полупроводниковых соединениях. На величину коэффициента диффузии при данной температуре влияют поверхностная концентрация при

месей, положение уровня Ферми в полупроводнике и давление паров летучего компонента соединения (пары As4 для случая GaAs [58]). Эти соображения подтверждаются, например, диффузией Zn в GaAs. Однократно ионизированный Zn диффундирует в GaAs по междоузлиям, взаимодействуя с нейтральными вакансиями Ga и образуя замещающий акцептор Zn и две дырки:

Zn+ - f У0а == Zn^a + 2е+. (5.2)

Поскольку равновесная концентрация вакансий галлия в твердой фазе пропорциональна корню четвертой степени из давления As4, концентрация междоузельных атомов С, равна

Ct = v№IKp'K ' (5-3)

где yр — коэффициент активности дырок, Cs — концентрация Zn на поверхности (Cs пропорциональна концентрации дырок), К — константа, зависящая от температуры, pAst — давление паров мышьяка. На практике диффузией атомов замещения можно пренебречь, и тогда эффективный коэффициент диффузии запишется В виде

D«D*Cyp(l+^^), (5.4)

где

»*=Щ/кр'Ь-

Поскольку коэффициент диффузии зависит от многих факторов, его не имеет смысла табулировать. Для практических целей достаточно сравнить типичные значения D для обычно используемых акцептора и донора, т. е. для Zn и S в GaAs при 1000 °С и концентрациях на поверхности, лежащих в области 1019 см"3. Типичные значения D для Zn: 10-9—10-8 см2/с [22], а для S: 10-12— 10-11 см2/с [59]. Из-за такого большого различия коэффициентов диффузии для получения р — п-переходов всех выпускаемых промышленных светодиодов проводят только диффузию акцепторной примеси (главным образом Zn) при температурах 700—1000 °С.

4. Тогда как эффективной и удобной маской для диффузии в технологии изготовления кремниевых приборов является Si02, для полупроводниковых соединений нет легко получаемых масок из собственных окислов. Недавно разработано перспективное аморфное окисное покрытие GaAs, которое, как было показано, является эффективной защитной маской для диффузии Zn при 612 °С в течение 2 ч [60]. Однако в этом случае глубина диффузии меньше, чем необходимо для большинства р — «-переходов для светодиодов (несколько микрометров). Рабочая эффективная область температур для собственных окислов полупроводниковых соединений остается пока не исследованной.

Обычно используемые маски для диффузии Zn аналогичны тем, которые используются при изготовлении кремниевых приборов, т. е. Si02 [61], фосфатно-силикатные стекла [62], Si3N4

[63] и А1г03 [64] в разных комбинациях. Окись Si02 (и фосфатно-силикатные стекла) сама по себе не является эффективной маской для диффузии, но ее используют в следующих целях. Во-первых, для защиты поверхности полупроводника от разложения во время диффузии, если диффузия производится сквозь слой окисла. Во-вторых, с нитридом кремния она играет двойную роль. Окись S1O2 является маской для травления слоя Si3N4, находясь поверх этого слоя и защищая его от травящего действия горячего фосфорнокислотного травителя, используе - мого для образования рисунка в соответствии с диффузионной маской [65]. Она защищает поверхность полупроводникового соединения от горячей фосфорной кислоты и термического разложения во время проведения диффузии, если слой Si02 нанести под пленку Si3N4 [66]. В третьих, если фосфатно-силикатное стекло наносится поверх маски из А1203, оно, по-видимому, ослабляет механическое напряжение на границе раздела окисел — полупроводник, уменьшая таким образом диффузию Zn в поперечном направлении, т. е. вдоль границы раздела [64]. Диффузию в поперечном направлении вдоль границы раздела полупроводник — диэлектрик раньше относили за счет диффузии галлия в диэлектрик [67] и увеличения вакансий галлия на границе раздела [68]. Исследования диффузии со слоем AI2O3

[64] показывают, однако, что напряжение на границе раздела является наиболее важной причиной диффузии в поперечном направлении. Нанесение А1203 приводит к растягивающему механическому напряжению на границе раздела окисел — полупроводник, а нанесение фосфатно-силикатного стекла на слой окисла дает напряжение сжатия. Диффузия Zn в поперечном направлении минимальна, если отношение толщины слоя фосфатно-силикатного стекла к толщине слоя А1203 составляет 1—2, при этом подразумевается, что напряжение на границе раздела отсутствует.

Существенное. улучшение метода с применением масок было достигнуто при использовании в промышленном производстве плазменного травления. Было найдено, что СР4-плазма удаляет Si02 или Si3Nt, не стравливая поверхность полупроводника [69]. Следовательно, слой Si3N4 можно нанести на полупроводник с рисунком фоторезиста на нем и с помощью плазменного травления вытравить нитрид соответствующим образом. Как только травление нитрида закончено, фоторезист можно удалить заменой среды в камере, где находится плазма (CF4 заменить кислородом). Отметим, что плазменное травление и разработка методов получения собственных слоев окисла на полупроводниковых соединениях будут играть все более важную роль в технологии изготовления светодиодов.

Опубликовано в

Опубликовано в