ИЗГОТОВЛЕНИЕ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ВИНИПЛАСТА МЕТОДОМ ЭКСТРУЗИИ

27 декабря, 2012

27 декабря, 2012  admin

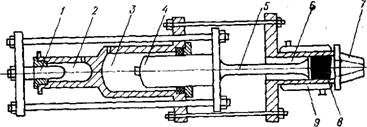

admin Профильные изделия из винипласта могут быть изготовлены дом экструзии на горизонтальных экструзионных машинах (см. рис - ч или на гидравлических профильных прессах (рис. 29). В первом случа^ ' оформление изделия происходит в формующей головке. Методом ;

Рузии из винипласта изготовляют трубы различных диаметров, уго/к®^

Стержни и другие профилированные изделия.

|

Рис. 29. Схема гидравлического профильного пресса для выдавливания труб и стержней из термопластов: / —ретурный плунжер; 2 — ретурный цилиндр; 3 — главный цилиндр; 4 — Главный плунжер; 5 — материальный плунжер; 6 — материальный цилиидр; 7 — головка материального цилиндра; 8 — прессуемый материал; 9 — рубашка обогрева |

Изготовление профильных изделий на экструдере складываете/ следующих основных операций: 1) приготовление композиции ние компонентов); 2) вальцевание композиции; 3) экструзия ма^ Ч^

Исходные продукты: поливинилхлорид (латексный, стабилизированный) — свинцовый глет — 2,5 г; стеарии — 2,0 г; трансформаторное масло—1 г. (с

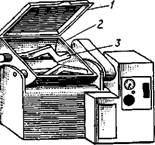

Оборудование: лабораторная экструзионнаи машина с трубной головкой к рис. 7); лабораторный смеситель (рис. 30); лабораторные вальцы; сито № 20. ^

Поливинилхлорид, растертые в тонкий порошок и просеянные мелкое сито свинцовый глет и стеарин, а также трансформаторное ло загружают в смеситель лабораторного типа, представляющий д^щ стальной аппарат с корытообразным днищем, в котором вращаются Z-образные лопасти (см. рис. 30). Перемешивание ведут при комнаг^?^ температуре в течение 1 ч до получения совершенно однородной еу (композиции). /ЭД

Приготовленную смесь переносят на вальцы и вальцуют при

170° С в течение 30 мин при зазоре между валками 0,4—0,5 мм. В

зультате вальцевания масса должна стать совершенно однородной (гомогенной), без непровальцованных включений и полупрозрачной на вид. Затем температуру валков поднимают до 170—180° С и при этой температуре провальцованную массу закатывают в рулон, который закладывают в лабораторный экструдер.

|

Рис. 30. Смеситель лабораторный» I — крышка; 2 —корпус; 3 — Z-образные лопасти |

Экструзию ведут при следующем режиме: температура в цилиндре 175—185° С; температура головки 195—200°С. Трубу обрезают по выходе из экструдера до необходимой длины.

Опубликовано в

Опубликовано в