Изготовление корпусов судов

5 мая, 2014

5 мая, 2014  Oleg Maloletnikov

Oleg Maloletnikov Метод постройки корпусов судов.

Сложность (рис. 79) очертания корпуса корабля заставляет уделять большое внимание точности и производительности заготовительных операций.

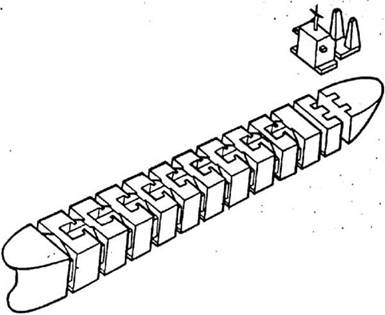

В основе существующих методов постройки судов лежит предварительное изготовление частей корпуса судна в виде сборочных элементов, секций и блоков. Каждая отдельная секция должна быть достаточно жесткой. Границы плоских и объемных секций намечают по возможности в районах поперечных переборок симметрично диаметральной плоскости судна. Размеры секций выбирают с учетом габаритных ограничений перемещения их к месту сборки на стапеле, а также грузоподъемности кранов и транспортных средств. По технологическим соображениям при разбивке каркаса на элементы, секции и блоки необходимо предусмотреть выполнение возможно большего объема сборочно-сварочных работ в условиях цеха при максимальной механизации, а также учесть особенности сборки на стапеле. Так, носовую и кормовую части корпуса обычно выделяют в крупные объемные секции, а при использовании блочного способа сборки корпус расчленяют поперечными сечениями от палубы до киля (рис. 91).

|

Рис. 91. Схема разбивки корпуса |

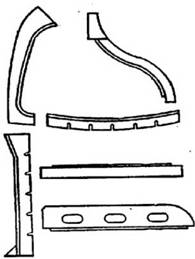

Большинство сборочных элементов состоит из простых листовых деталей или прокатных и составных балок и рамок, имеющих обычно тавровое сечение (рис. 92). Для механизированной сборки и автоматической сварки под флюсом прямых и криволинейных балок таврового профиля используют станки типа СТС.

|

Рис. 92. Типы составных сварных балок корпуса |

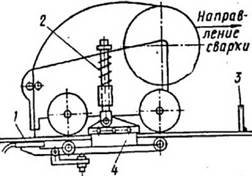

При сборке и сварке листовых полотнищ используют стенды, имеющие передвижные балки с флюсовыми подушками и электромагнитами. Балки размещают в соответствии с расположением стыков собираемого полотнища. Флюсовые подушки уплотняют стык, снижая требования к отклонениям ширины зазора по длине стыка; электромагниты фиксируют положение кромок. Тщательным подбором режима можно получить полное проплавление и хорошее формирование шва с обеих сторон при односторонней сварке на флюсовой подушке стенда без кантовки. Одностороннюю сварку листов толщиной до 10 мм с принудительным формированием обратной стороны шва иногда выполняют с помощью сварочных тракторов типа ТС-30 и ТС-32 (рис. 93). В этом случае для сборки полотнища используют стеллаж, обеспечивающий свободный доступ к нижней поверхности стыков. Листы собирают с обязательным зазором в 2...3 мм посредством скоб-планок 8. Формирование стыка снизу осуществляется охлаждаемым водой медным ползуном 1, установленным на подвеске 2. Подвеска закреплена на проходящей через зазор ножевой тяге 4. По мере продвижения трактора вдоль стыка планки 3 сбивают.

|

Рис. 93. Схема трактора ТС - 32 |

Опубликовано в

Опубликовано в