Испытание уплотнительных колец узлов торцового уплотнения

21 мая, 2013

21 мая, 2013  admin

admin Кольца узлов торцовых уплотнений с наружным диаметром равным 85 мм, внутренним диаметром 70 мм и толщиной 10 мм изготовляются из комбинированного антифрикционного материала. Толщина антифрикционного слоя из бронзофторопластового материала с ячейчатой структурой составляет 2,5 мм. Внутренние кольца (см. рис. 6.2, б) формируются из железного порошка и подвергаются лужению. В состав смеси для антифрикционного слоя вводят фторопласт-4ДПТ (42 % по объему).

Горячее прессование проводят при давлении 250 МПа и температуре 650 ±5 К в течение 45 мин в среде водорода.

Испытание на спекание антифрикционного слоя с поверхностью внутреннего кольца проводили по известной методике срезанием слоя по границе раздела поверхностей. При испытаниях восьми колец предел прочности при срезе составил 30—33 МПа, т. е. такой же по численным значениям, как и предел прочности при срезе материала антифрикционного слоя.

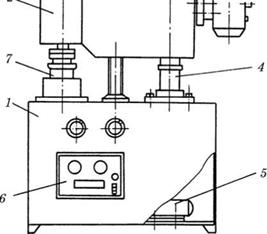

Испытания на работоспособность проводили на установке (рис. 6.7), обеспечивающей скорость в контакте с контртелом до 25 м/с.

Установка состоит из станины 1, шпиндельной головки 2 с электродвигателем постоянного тока 3, установленной на стойке 4, гидросистемы с насосом 5, измерительно-регистрирующей аппаратуры 6 и испытательной головки с устройством нагружения 7, показанной на рис. 6.8.

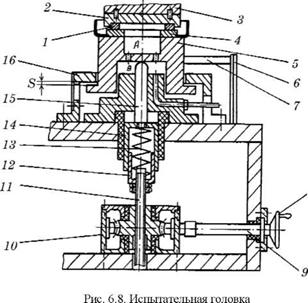

Для проведения испытаний уплотнительное кольцо 1 (рис. 6.8) устанавливается в оправке 2, закрепленной на шпинделе 3. Перемещением шпиндельной головки вниз образец вводится в контакт с контробразцом 4, закрепленном в подвижной опоре 5, удерживаемой от проворачивания двумя упорами 6 через упругие балки 7.

|

=— і— |

||

|

Т |

. ^ ------------------- и- |

V |

|

Рис. 6.7. Установка для испытания материалов на трение и уплотняющую способность |

Контактное напряжение создается вращением маховика 8 с валиком 9, через червячную пару редуктора 10, винт 11 со стаканом

12, Пружину 13 и плунжер 14 с толкателем 15. Нагружение на кольцо обеспечивается при наличии зазора «8» между поверхностями опоры 5 и корпуса 16.

При испытаниях уплотнительных колец в полость «А», образованную поверхностями кольца 1, оправки 2, контробразца 4 и опоры 5 подается рабочая жидкость с соответствующим давлением.

Постоянство задаваемого контактного напряжения достигнуто наличием двух сообщающихся полостей «А» и «В» в опоре 5.

Коэффициент трения определяют по моменту трения, фиксируемому с помощью тензометрических датчиков, наклеенных на упругие балки 7.

Величину износа определяют разностью размеров высоты кольца до и после испытаний или по величине перемещения опоры 5 с помощью микрометрической головки.

|

|

Уплотняющую (герметизирующую) способность колец оценивают отношением контактного напряжения к давлению рабочей среды в полости при отсутствии ее утечки между контактирующими поверхностями.

На установке можно испытывать материалы на трение и износ в разных условиях (сухое, граничное, жидкостное трение), определять уплотняющую способность уплотнительных колец в зависимости от их геометрических параметров, точности изготовления, качества поверхностей и других факторов.

Четыре кольца предложенной конструкции испытывали в течение 1000 ч при скорости в контакте 23 м/с, давление рабочей среды

0, 3 МПа и контактном напряжении 0,25 МПа. В качестве рабочей среды использовали масло индустриальное И-12А ГОСТ 20799-75. Перед испытаниями торцовые поверхности колец обрабатывали с

отклонением от параллельности не более 0,005 мм и шероховатостью 0,63-1,25.

Износ колец за 1000 ч составил 0,02-0,03 мм, соответствующая средняя интенсивность изнашивания с включением интенсивности изнашивания в процессе приработки составила 3 • 10-13. Разницы в износе уплотнительных колец с внутренними компактными и порошковыми кольцами не отмечается.

Предложенные кольца прошли производственные испытания в уплотнительных узлах турбокомпрессоров ХТКФ-248 при частоте вращения 7500 мин-1. В течение межремонтного периода (3000 ч) было обеспечено надежное уплотнение. Износ колец составил

0, 09-0,11 мм. Поверхность сопрягаемой детали не имела следов износа. Износ параллельно работавших колец из материала АГ-1500С2 составил 3-3,5 мм. Сопрягаемая поверхность износилась на 0,5-0,7 мм и требовала замены.

Опубликовано в

Опубликовано в