ИЧЕСКОЙ НАЛАДКОЙ

14 января, 2013

14 января, 2013  admin

admin Ципиальная схема системы автоматической коррекции представлена на рис. 13.22. Система состоит из измерительного устройства /, задающего устройства 2 и блока коррекции 3. С помощью измерительного устройства, состоящего из одного или нескольких датчиков, измеряется точность положения вершины режущей кромки инструмента и базы станка относительно начала отсчета. Точность относительного положения измеряется перед обработкой очередной партии деталей, при этом рабочие органы станка находятся в исходном положении или выводятся по программе в определенную контрольную позицию (контрольный размер). Информация о точности статической наладки с измерительного устройства поступает в блок коррекции; туда же с задающего устройства подается сигнал о требуемой точности статической наладки. Получаемый в результате сравнения сигнал рассогласования, соответствующий погреш; ности статической наладки, подается в блок ЧПУ 4. В соответствии с этим сигналом в блоке 4 управляющая программа автоматически корректируется. Таким образом, все следующие детали обрабатываются по откорректированной программе.

Коррекция точности статической наладки в исходном положении необходима при переналадке станка непосредственно перед обработкой первой детали очередной партии. Именно на этом этапе погрешность статической наладки, как правило, составляет наибольшее значение, и ее необходимо автоматически

компенсировать. Автоматическую коррекцию статической наладки можно выполнять также непосредственно в процессе обработки партии деталей, после одного или нескольких циклов. Это повышает точность обработки за счет уменьшения влияния систематически действующих факторов.

Станки с ЧПУ имеют специальную систему управления точностью, основанную на коррекции статической наладки. Регулируемым параметром в этом случае является точность диаметральных размеров обрабатываемой детали, заданным значением уставки — теоретически достигаемая на станке точность. Рассмотрим некоторые из таких систем.

Система автоматической коррекции положения нулевой точки. В одной из позиций револьверной головки крестового суппорта вместо режущего инструмента устанавливают однокоординатный измерительный щуп, служащий для автоматического получения информации о погрешности статической наладки. Местом измерения является контрольный палец, в зависимости от решаемой технологической задачи устанавливаемый или в патроне станка, или в любом участке цилиндрической поверхности обрабатываемой детали, полученном путем проточки чистовым резцом. Измерительный щуп перемещается на позицию контроля в автоматическом цикле с помощью системы программного управления. Траектория относительного перемещения измерительного щупа, так же как траектория относительного перемещения режущего инструмента, должна быть запрограммирована заранее и задана в УП.

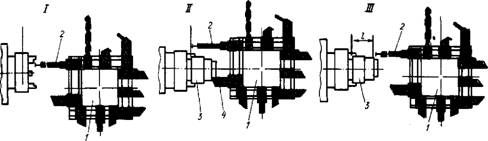

Последовательность работы системы автоматической коррекции показана на рис. 13.23.

Перед обработкой деталей новой партии корректируется положение нулевой точки (поз. I). С этой целью перед установкой обрабатываемой детали револьверная головка / в соответствии с заданной программой выводит измерительный щуп 2 на контрольную позицию. Щуп упирается в расположенный в патроне контрольный палец, фиксируя отклонения в радиальном направлении между шпинделем и режущим инструментом, обусловленные температурными деформациями звеньев - системы СПИД. В соответствии с результатом измерения система выполняет автоматическую коррекцию путем смещения начала отсчета. Затем в патрон устанавливается заготовка 3, и производится ее предварительная обточка по контуру.

Перед чистовой обработкой система выполняет вторую коррекцию. Для этого по программе на коротком участке цилиндрической поверхности детали выполняется пробная проточка чистовым резцом 4 (поз. //).

|

Рис. 13.23. Схема обработки заготовки на станке с ЧПУ, имеющем систему автоматической Коррекции |

Далее путем перемещения револьверной головки по прямоугольной траектории измерительный щуп выводится на новую контрольную позицию, где измеряется точность размера I (поз. III). В результате измерения определяются отклонения статической наладки, обусловленные погрешностью выставки инструмента и размерным износом. В соответствии с этим в программу автоматически вводится дополнительная коррекция статической наладки для соответствующего режущего инструмента. Таким образом, следующие детали обрабаты-

|

Рис. 13.24. Измерительное устройство для коррекции точности статической наладки в исходном положении по двум координатам: а — схема устройства; б—е — позиции, занимаемые режущим инструментом и датчиками в процессе измерения |

|

М |

|

Ш |

|

Ш |

![]()

|

ЧК- |

|

T |

Ваются с учетом внесения корректирующей поправки в технологические цепи системы СПИД.

С помощью переключателя, установленного на пульте управления токарного полуавтомата, оператор имеет возможность заранее установить требуемый цикл программной обработки детали. В цикле могут быть предусмотрены: коррекция положения нулевой точки относительно оси вращения шпинделя: коррекция относительного наружного и внутреннего точения; последовательное выполнение первой и второй коррекции с несколькими пробными проточками.

В циклах обработки всех следующих деталей партии также может быть предусмотрено проведение соответствующей коррекции статической наладки. Это обеспечивает гарантированную точность обрабатываемых деталей при одновременном повышении производительности. Производительность повышается в результате уменьшения простоев оборудования и сокращения вспомогательного времени, необходимого на подналадку станка и отработку УП.

Описанная система управления точностью применяется на программных токарно-револьверных полуавтоматах с горизонтальным расположением револьверной головки, а также на токарных полуавтоматах с вертикальным расположением 12-позиционной револьверной головки.

Система автоматической коррекции точности статической наладки. На

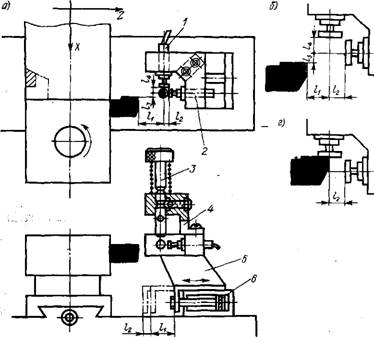

Рис. 13.24 показано измерительное устройство, применяемое для коррекции точности статической наладки в исходном положении на токарном станке с ЧПУ. Это устройство фиксирует отклонения вершины режущей кромки инструмента вследствие изнашивания, температурных деформаций или замены пластины. Отклонение вершины режущей кромки резца от требуемого положения измеряется в двух перпендикулярных направлениях, соответствующих образованию линейных и радиальных размеров детали.

Устройство устанавливается на продольных салазках станка (рис. 13.24, а). Оно состоит из двух индуктивных датчиков 1 и 2, неподвижно закрепленных на кронштейне 5, выполненном в виде салазок, и гидроцилиндра 6, перемещающего кронштейн с датчиками в осевом направлении. При помощи угольника 4 На кронштейне установлена калиброванная оправка 3 для выставки датчиков на нуль. Оправка имеет два фиксированных положения: верхнее — исходное и нижнее — рабочее, при котором ограничивается перемещение измерительных наконечников датчиков. Процесс измерения осуществляется по определенной программе в положении инструмента, предшествующем основной рабочей позиции.

При подаче команды с системы ЧПУ револьверная головка выводится в определенное положение, при котором резец в измерительной позиции устанавливается относительно датчиков (рис. 13.24,6).

При помощи гидроцилиндра 6 кронштейн с датчиками перемещается на расстояние 1 (рис. 13.24, в), после чего происходит дополнительное установочное перемещение револьверной головки в направлении оси X на расстояние /3 + /4 (рис. 13.24, г). В этой позиции резец нажимает режущей кромкой на измерительный наконечник датчика 1, фиксирующего отклонение размера статической наладки в осевом направлении.

Затем револьверная головка отводится по оси X на расстояние U (рис. 13.24, д), после чего дается команда на подвод кронштейна с датчиками на расстояние /2 (рис. 13.24, е). При этом измерительный наконечник упирается в вершину режущей кромки инструмента и датчик 2 фиксирует отклонение размера статической наладки в радиальном направлении.

Описанное устройство позволяет контролировать отклонения относительного положения режущей кромки различных резцов, расположенных в револьверной головке. Время на замер одного инструмента составляет 12 с.

На основании результатов измерения производится автоматическая коррекция в блоке ЧПУ, позволяющая компенсировать изменение положения режущей кромки инструмента.

На рассматриваемом станке коррекция статической наладки производится, как правило, перед окончательным проходом. В результате повышаются точность и производительность обработки, так как отпадает необходимость в пробных ходах и промежуточных замерах детали.

Опубликовано в

Опубликовано в