Гидротермальная обработка

29 ноября, 2012

29 ноября, 2012  admin

admin Автоклавная обработка является самым продолжительным и энергоемким технологическим переделом.

Расходы на пар составляют в среднем 10-15% себестоимости изделий.

Рассмотрение статей расхода пара на автоклавную обработку ячеистобетонных изделий (табл. 11) показывает, что около 25% пара (тепла) расходуется на нагрев автоклава, вагонеток, поддонов и форм. Эти затраты неизбежны, однако и они могут быть уменьшены за счет снижения металлоемкости форм, осуществления автоклавирования изделий без бортоснастки и улучшения теплоизоляции автоклавов.

|

17 21 25 4 7 26 |

Таблица 11. Расход пара на автоклавную обработку ячеистобетонных изделий

|

|

Статьи затрат

Нагрев сухих компонентов ячеистого бетона

Нагрев воды в бетоне

Нагрев автоклава, форм и вагонеток

Теплота пара свободного пространства автоклава

Потери тепла за весь период автоклавной обработки

Потери тепла при сбросе конденсата

Существенную статью затрат пара составляют нагрев воды, внесенной в автоклав с изделиями в виде их влажности — 21%, и потери тепла при сбросе конденсата —26%.

Снижение указанных потерь пара (тепла) возможно в результате оптимизации формовочной влажности и повышения температуры ячеистого бетона перед автоклавной обработкой, уменьшения объема конденсата и обеспечения его постоянного отвода.

Начальная влажность и температура оказывают также существенной влияние на продолжительность прогрева ячеистобетонного массива, а следовательно,

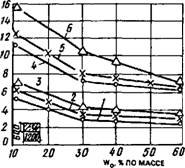

Рис. 12. Продолжительность прогрева ячеистобетонного массива в зависимости от начальной влажности W0 при To = 80°С н температурах автоклавной обработки 143°С (1), 174,50С (2), 183°С (3); при T0 = 20°С н температуре автоклавной обработки 143°С (4); 174,5°С (S) и 183°С (6)

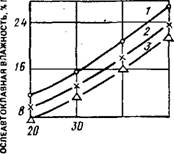

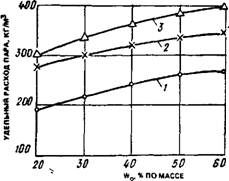

На продолжительность автоклавной обработки и качество материала. При этом влияние начальной влажности ячеистого бетона на расход пара, послеавтоклав - ную влажность изделий и длительность прогрева массива неоднозначно. В частности, если увеличение влажности ячеистого бетона (WQ) средней плотностью 650 кг/м3 с 20 до 60% приводит к сокращению длительности прогрева массива (t) размером 6000x1200x600 мм в среднем в 1,5 раза (рис. 12), то Удельный расход Пара при этом возрастает на 30-38% (рис. 13), а послеавтоклавная влажность изделий более чем л 1,5 раза превышает нормативные требования (рис. 14).

|

Рис. 13. Удельный расход пара при обработке ячеистого бетона средней плотностью 650 кг/м3 в зависимости от начальной влажности W0 при температурах автоклавной 143°С (1); 174,5°С (2) и 183°С (3) |

Рис. 14. ГТослеавтоклавная влажность ячеистого бетона в зависимости от начальной влажности W0 прн температурах автоклавной обработки 143°С (1); 174°С (2); 183°С (3)

Из приведенных данных следует, что рациональной является предавтоклавная влажность, равная 28 -- 32%, которая достигается при использовании комплексной вибрационной технологии, позволяющей снизить В/Т до 0,31 — 0,34. Расход пара при этом уменьшается в среднем на 9 — 13%. Что же касается температуры, то повышение ее с 20 до 80°С позволяет ускорить прогрев ячеистобетонного массива в среднем в 2 раза (см. рис. 12) и за счет этого сократить продолжительность автоклавной обработки на 3 — 4 ч. Не менее важно, что при этом повышается однородность прочности по сечению изделий в связи с уменьшением разности и продолжительности автоклавной обработки при наибольшей температуре наружных и центральных слоев массива.

Уменьшение температурного перепада между поверхностью ячеистого бетона и температурой поступающего в автоклав пара обеспечивает снижение величины температурных напряжений в материале, что положительно сказывается на качестве готовых изделий. В частности, повышение начальной температуры ячеистобетонных панелей, поступающих на автоклавную обработку, с 40 до 80°С позволяет уменьшить количество бракованных панелей с трещинами и отслоениями с 15 до 1%.

|

UO 50 W„, % ПО МАССЕ |

В этой связи представляется целесообразным вспучивание, схватывание и вызревание ячеистобетонной смеси осуществлять в туннелях с регулируемой температурой и влажностью среды при максимальном ис

пользовании тепла, выделяющегося при гидратации извести и цемента.

Применение тепловых туннелей-конвейеров вызревания газобетонных изделий широко практикуется на заводах фирмы "Сипорекс", на предприятиях ПНР и в последние годы начинает внедряться на отечественных заводах по производству ячеистобетонных изделий.

Для сокращения продолжительности автоклавной обработки ВНИИстромом (ВНПО стеновых и вяжущих материалов) предложены режимы автоклавной обработки, предусматривающие удаление воздуха из автоклава путем его продувки паром - СН 277-80. Зто обеспечивает молярный, а не молекулярный теплопе - ренос, который имеет место при автоклавировании без предварительной продувки -- удаления воздуха.

Наши исследования (А. С. № 806656,СССР кл. ОС4В -- Б. и., 1981, № 7) показали, что продолжительность автоклавной обработки может быть дополнительно сокращена за счет более полного удаления воздуха из автоклава и запариваемых изделий при использовании продувки совместно с вакуумированием. Для этого после пуска пара в автоклав через 5-10 мин, когда давление достигнет 0,005-0,01 МПа, включается вакуум-насос и в течение 30-40 мин осуществляется продувка' с вакуумированием. После отключения вакуум- насоса продувка продолжается до момента, когда давление в автоклаве достигнет 0,05 МПа. После этого закрывается паровыпускной вентиль и осуществляется подъем давления до рабочего в течение 1 — 1,5 ч.

Применение продувки с вакуумированием позволяет не только на 1 — 2 ч сократить общую продолжительность автоклавной обработки, но и уменьшить до 10% расход пара.

Во избежание спада давления в периоды подъема и изотермической выдержки, а также колебаний давления пара более 0,02 МПа, процесс управления режимом автоклавной обработки должен быть автоматизирован.

При извлечении ячеистобетонных изделий из автоклава, после завершения гидротермальной обработки, они испытывают значительные термические и влажно - стные напряжения, которые приводят к микротрещи- нообразованию силикатного камня и снижению долговечности изделий.

В результате температурного перепада между окружающей средой и температурой выгружаемых изделий в последних возникают термические напряжения 6^, которые с достаточной степенью точности могут быть определены из следующей зависимости:

6T = K E^ At(l -)), (19)

Где К — коэффициент релаксации напряжений, зависящий от структурных характеристик силикатного камня и равный 0 < К «1; Е - модуль упругости еиликатного камня; оС— коэффициент термического расширения силикатного камня; At -- разность температуры поверхности изделия и окружающей среды; 0 - коэффициент Пуассона.

В результате влагоотдачи остывающего ячеистого бетона возникают значительные напряжения, которые обусловлены неравномерностью деформаций влажност - ной усадки наружных и центральных слоев изделий. Величина возникающих напряжений 6W зависит от интенсивности влагоотдачи ячеистым бетоном jm.

В общем виде перенос влаги в капиллярно-пористом теле, каковым является ячеистый бетон, записывается аналогично закону теплопроводности Фурье:

(20>

Где « коэффициент влагопроводиости ячеистого бетона, завиСящий от особенностей строения капиллярио-пористой структуры; DQ

Градиент потенциала переноса влаги, зависящий от величиям послеавтоклавиой влажности ячеистого бетона и его равновесной влажности при заданной относительной влажности окружающей среды.

Напряжения, возникающие в силикатном камне ячеистого бетона в результате влагообменных процессов, пропорциональны интенсивности влагоотдачи материала:

6W = Шт). (21)

Суммарные напряжения, возникающие в силикатном камне ячеистобетонных изделий после автоклавной обработки, равны:

Если эти напряжения превышают предел прочности силикатного камня при растяжении £>>6^, то в нем возникают микротрещины, которые являются очагами развития трещин и разрушения материала в эксплуатационных условиях.

Анализ зависимостей (19)-(21) показывает, что величина напряжений, возникающих в ячеистобетонных изделиях, может быть уменьшена за счет: формирования рациональной структуры силикатного камня; снижения анизотропии свойств ячеистого бетона и, следовательно, повышения значения величины коэффициента Пуассона; формирования рациональной пористой структуры, характеризующейся минимальным содержанием микрокапиллярной пористости; снижения температурного градиента; уменьшения градиента потенциала переноса влаги за счет снижения послеавток - лавной влажности ячеистого бетона или же повышения относительной влажности окружающей среды.

Из перечисленных приемов технологически наиболее просто осуществимы последние два путем выгрузки ячеистобетонных изделий из автоклава в специальные туннели, в которых влажность поддерживается на уровне Р/Р0= 55 — 65%, а температура 60 — 70°С. Выдержка готовых изделий в таких туннелях в течение 2 — 4 ч позволяет повысить прочность изделий при сжатии до 20%, при изгибе до 25%. При этом наиболее существенный прирост прочности наблюдается для ячеистого бетона с более низкой плотностью. Одновременно отмечается повышение модуля упругости ячеистого бетона. Это позволяет заключить, что дефектность структуры силикатного камня уменьшается.

Изучение морозостойкости ячеистобетонных образцов плотностью 500 — 700 кг/м3, подвергнутых после автоклавной обработки выдержке в подобных релаксационных камерах (туннелях), показало, что они выдерживают на 10 — 15 циклов Мрз больше, чем аналогичные образцы без выдержки в таких камерах.

2.4.7. Отделка поверхности ячеистобетонных изделий

Архитектурная выразительность зданий и сооружений из ячеистобетонных изделий, а также эксплуатационная стойкость последних зависят от качества защитно-декоративной отделки.

Защитно-декоративные покрытия, предназначенные для отделки наружной поверхности ячеистобетон - ных изделий должны удовлетворять следующим основным требованиям [19]: водонепроницаемость, характеризуемая количеством воды, просачиваемой через 1 м2 поверхности покрытия за 24 ч, не должна превышать 2,5 л/м2; адгезия покрытий к ячеистому бетону, характеризуемая прочностью нормального сцепления, должна соответствовать условию Ксцнач■ > 0,1НСЖ, а после 14 дней R > 0,6 МПа, морозостойкость должна быть не менее 35 циклов.

Важным показателем является сопротивление па- ропронйцанию — Rn (м2/ч мм рт. ст/г), которое не только влияет на поддержание в помещении нормального температурно-влажностного режима, но и решающим образом влияет на интенсивность углекислой коррозии и соответственно карбонизационную стойкость ячеистых бетонов.

Сопротивление паропроницанию определяют по формуле:

R П = Sin, ■ (23)

Где 8 — толщина защитно-декоративного слоя, м; jU — коэффициент паропроницаемостн отделочного слоя, г/(м'ч мм рт. ст.).

Для наружных отделочных покрытий Rn ^ 4 м2/ч мм рт. ст/г. При этом в расчетах исходят из величины предельно допустимого приращения влажности ячеистого бетона в ограждающей конструкции, которая за период влагонакопления не должна превышать 6% по массе [19].

Наибольшее распространение получили следующие способы заводской отделки ячеистобетонных изделий.

„ Отделка в процессе формования каменистыми дроблеными материалами фракций 10 -- 20 и 20 — 40 мм. Процесс отделки стеновых панелей этим способом включает: укладку на дно формы песчаного подстилающего слоя высотой около половины диаметра средней фракции дробленого материала; укладку и втаплива - ние последнего, установку арматуры и заливку формы ячеистобетонной смесью, автоклавную обработку и очистку лицевой поверхности изделия.

В качестве отделочных материалов используют: гранитный и известняковый щебень, дробленый туф, а также искусственные материалы — бой стекла, эрклез, глазурованный керамзитовый щебень и др.

Отделка плиточными материалами получила в стране довольно большое распространение. Этот способ отделки включает укладку ковровой плитки на поддон формы, установку арматурных каркасов и заливку формы ячеистобетонной смесью. После автоклавной обработки поверхность очищается от бумаги. Для облегчения этого процесса, в частности, исключения замачивания поверхности горячей водой и чистку ее металлическими щетками на ряде заводов используются клеевые составы, которые разлагаются при автоклавной обработке, обеспечивая отслоение бумажной основы облицовочного коврика от плитки.

Состав клея, по данным [19], в кг: технический крахмал -1; фтористый натрий — 0,04; вода — 10. К тому же этот клей в 3,5 раза дешевле животного.

Рельефная отделка поверхности получила в последние годы развитие как в Советском Союзе, так и за рубежом. Наличие на ячеистобетонных панелях впадин и выступов позволяет устранить монотонность плоских поверхностей, замаскировать возможные дефекты за счет чередования света и тени.

Рельефная поверхность придается изделиям с помощью матриц, укладываемых на дно формы или рельефообразующих материалов: дробленого камня, обрезков гнутой арматуры, цильпебса, либо прокладкой целлофановой пленки. Отмечается [19], что применение метода рельефного тиснения позволяет не только улучшить декоративность поверхности, но и способствует повышению трещиностойкости изделий.

Отделка панелей после автоклавной обработки выполняется, как правило, непосредственно на предприятиях на механизированных конвейерных линиях путем окраски; нанесением тонкослойных декоративных штукатурок, приклеиванием декоративных дробленых или плиточных материалов.

Отделка ячеистобетонных панелей на этих линиях осуществляется в основном при их горизонтальном перемещении через посты фрезерования и очистки поверхности; шпаклевки и заделки дефектов; нанесения отделочных слоев и сушки.

Составы отделочных покрытий, технология их нанесения, основные требования к ним и методы контроля качества защитно-декоративных покрытий ячеистобетонных изделий подробно рассмотрены в СН 277-80 и работе [19].

Наряду с отделкой ячеистобетонных изделий в заводских условиях на специализированных конвейерных линиях, практикуется отделка поверхностей на строительной площадке специальными лакокрасочными или штукатурными составами, а также экранная отделка плитами.

В последнем случае защитно-отделочный экран устанавливается на наружной стороне на расстоянии не менее 20 мм от поверхности панели с таким расчетом, чтобы площадь вентилируемых отверстий была не менее 0,3% от площади экранной панели.

Экранированные ячеистобетонные панели с облицовкой на относе из стеклянных витрин и профилированных алюминиевых листов применены при строительстве зданий на Калининском проспекте г. Москвы, в аэропорту Домодедово, на Ижевском автомобильном заводе.

Львовским филиалом Укрниистромпроект предложена отделка ячеистобетонных изделий минеральными солями, основанная на обработке поверхности растворами сернокислых, солянокислых и азотнокислых солей меди, железа и хрома, которые взаимодействуя с гидросиликатами, гидроалюминатами и гидроксидом

Кальция образуют цветные нерастворимые в воде соединения аналогичные минералам малахита, азурита, гематита, а также гидроксиды меди, железа и хрома, придающие бетону оригинальную окраску. Отмечается [19], что при таком способе отделки прочность ячеистобетонных изделий в возрасте 28 сут повышается на 10- 30%, а в результате уменьшения паро - и водонепроницаемости увеличиваются водостойкость и морозостойкость.

Как уже отмечалось, наружная отделка ячеистобетонных изделий предназначена не только для придания им архитектурной выразительности, но и в большей мере, чем для тяжелых и легких цементных конструкций, ей отводится роль защитного^ покрытия. Для повышения карбонизационной стойкости и тре - щиностойкости крупноразмерных газосиликатных изделий и конструкций за счет снижения интенсивности карбонизации углекислым газом воздуха их поверхность целесообразно оштукатуривать известьсодержа - щими составами, которые, активно реагируя с углекислым газом, как бы отфильтровывают его из воздуха и позволяют за счет этого регулировать концентрацию С02 в толще изделий. При этом создаются такие условия, при которых суммарные деформации влажно - стной и карбонизационной усадок не превышают предельную растяжимость силикатного камня, а интенсивность этих деформаций не выше релаксационной способности материала, что в итоге обеспечивает его удовлетворительную трещиностойкость.

Например, газосиликатные блоки и панели, выпускаемые в цехе силикальцита треста "Одесстрансстрой" Минтрансстроя СССР и используемые при строительстве жилых домов в городах Одессе, Херсоне, Николаеве и Черкассы, были с внутренней и наружной сторон оштукатурены известковопесчаными смесями такого же состава, что и при производстве газосиликата.

Состав газосиликатной смеси, % по массе Активность смеси (по содержанию активных

СаО + MgO)......................................................................................... 16-17

Песок кварцевый с содержанием Si02 > 98% удельной поверхностью 60-90 м2/кг остальное

Основные свойства газосиликатных изделий:

Средняя плотность........................................................................................... 800-900 кг/м3

Марка по прочности (класс бетона)................................................................... 50 (В3,5)

Морозостойкость.......................................................................................... более 35 циклов

После 15-летней эксплуатации из панелей жилых зданий были отобраны керны (образец 1), которые на» ряду с газосиликатными образцами (образец 2), изготовленными по тем же составам и режимам автоклавной обработки, после 4-месячного выдерживания в цехе были подвергнуты физико-химическим исследованиям.

Установлено, что прочность газосиликата стеновых панелей за 15-летний период снизилась не более чем на 15%. При этом не отмечено трещинообразования панелей или отслоения фактурного слоя.

С применением комплексного метода анализа высо- кополимеризованных силикатов определена степень полимерности структуры кремниекислородных анионов (ККА) гидросиликатов кальция (ГСК) по значениям средней основности ККА-Х.

Результаты химического анализа образцов газосиликата позволили установить, что за 15 лет эксплуатации в результате естественной карбонизации содержание С02 (образец 1) увеличилось почти вдвое — с 8,6% (образец 2) до 14,4% по массе.

Фотометрический анализ кислоторастворимой части кремнезема образцов (после обработки ОД н раствором НС1) показал, что средняя основность ККА близка к 1 (табл. 12), что характерно для линейных полиме-

|

Общ. |

Таблица 12. Характеристика молекулярио-массового распределения ККА в фильтратах газосиликатных образцов, обработанных 0,1 н раствором НО

Параметры молекулярно-массового распределения ККА в фильтратах

|

Доля фракции ККА, % масс. |

Средняя основность фракции |

|

|

Ди - 1 Олиго- мера I мера |

Полимера |

V £ *пол. |

|

Образец |

|

Средняя основность ККА в фильтрате |

|

0,984 1,062 |

|

1,167 1,226 |

|

0,747 0,854 |

|

60,9 55,8 |

|

21,8 16 |

|

17,3 28,2 |

Ров типа волластонита. Средняя основность ККА у образца 1 несколько ниже, чем у образца 2 (см. табл. 12), за счет значительного уменьшения содержания олиго - мерной фракции ККА, а также снижения основности (т. е. увеличения степени полимеризации) высокополимерной фракции. Если же сравнивать величины содержания различных фракций по отношению к общему количеству кремнезема, содержащемся в образце, то наблюдается практически одинаковое содержание ди - мерной фракции и значительная обедненность образца 1 олигомерной фракцией (см. табл. 12). Очевидно, что процессы обогащения кремнеземом гидросиликатов кальция в процессе эксплуатации, в условиях отсутствия интенсивного воздействия углекислого газа воздуха, происходят в основном за счет олигомерной фракции.

По результатам термогравиметрического и химического анализов были рассчитаны основности ККА по водороду и остаточные основности ККА по кальцию (табл. 13).

Приведенные данные показывают, что псевдоморфоза образца 2 как по водороду, так и по кальцию вы-

|

Таблица 13. Характеристики состава образцов газосиликата и полямернон структуры ККА псевдоморфозой образцов (после их кислотной обработки)

|

Ше, чем у образца 1. Это свидетельствует о том, что в течение 15 лет эксплуатации протекавшие процессы полимеризации ККА затронули также и наиболее сильно заполимеризованную часть силикатных анионов новообразований.

Термогравиметрическим анализом установлено, что свободная СаО в обоих образцах отсутствует. Первич-. ного СаС03 в образцах содержится соответственно 3 и 2,9%. Остальной карбонат кальция вторичного происхождения и может быть отнесен к составу цементирующих новообразований.

В результате комплексного химического анализа состава образцов газосиликата установлено, что цементирующие новообразования в образце 1 представлены в основной массе низкоосновными гидросиликатами типа CSH (I). В результате замедленной естественной карбонизации в течение 15 лет образующийся при разложении гидросиликатов гель поликремневой кислоты вступает в химическое взаимодействие с высокоосновными гидросиликатами кальция типа C2SH2, что приводит к снижению их основности. Одновременно с этим отмечается увеличение степени полимеризации ККА, главным образом, за счет перехода олигомерной фракции ККА в полимерную и усиления процессов полимеризации последней.

Таким образом, использование газосиликатных изделий (на основе композиций из извести и песка), оштукатуренных известьсодержащими составами, позволяет за счет снижения интенсивности естественной карбонизации в первые годы эксплуатации, до достижения изделиями равновесной с окружающей средой влажности -- W = 5 -- 6% по массе, обеспечить их удовлетворительную эксплуатационную стойкость.

За рубежом широкое распространение получило производство крупноразмерных ячеистобетонных изделий и конструкций полной заводской готовности. Например, фирма "Мисава" (Япония) выпускает блок - секции из ячеистого бетона с отделкой поверхности путем набрызга декоративного слоя. Организовано также производство изделий с рельефной поверхностью переменной толщины.

На предприятиях ФРГ особое внимание уделяется подготовке поверхности под отделку. В частности, для придания водонепроницаемости изделия в два приема пропитываются низкомолекулярной полиуретановой смолой.

Заслуживает внимания способ отделки ячеистобетонных изделий покрытиями из стеклофиброцемента или стекловолокном на клеевой основе. Например, в ГДР для отделки поверхности используют покрытие на основе стеклоткани, которое позволяет исключить раскрытие и распространение поверхностных трещин и гарантирует срок сохранности отделки до 20 лет.

В ЧССР одним из основных критериев качества отделки является диффузионное сопротивление, величина которого принята равной сопротивлению диффузии ячеистобетонного элемента толщиной 0,5 м и должна обеспечить достижение конструкцией равновесной влажности за 3 — 4,5 года эксплуатации.

Основные требования, предъявляемые к покрытиям стандартами ЧССР (для покрытий 1 класса): прочность сцепления — 0,3 МПа, морозостойкость — 25 циклов, водопроницаемость — 1 кг/м2 ч, максимальное сопротивление диффузии — 1,5 м, сопротивление мокрому истиранию — 60 мин.

В связи с повышением требований к теплозащитным показателям стеновых материалов в зарубежной практике все более широкое распространение приобретают легкие теплоизоляционные штукатурные растворы для внутренней отделки ячеистобетонных изделий.

Например, в ФРГ за счет применения теплоизоляционной штукатурки теплопроводность стены снижена до 0,06 Вт/(м °С). Теплоизоляционные растворы и штукатурки поставляются на стройки в виде сухих смесей.

Расширяется целевое назначение штукатурных покрытий ячеистобетонных изделий. В частности, кроме защиты от увлажнения, агрессивного воздействия углекислого газа воздуха, штукатурные покрытия могут способствовать повышению огнестойкости конструкций и, что особенно важно, обеспечивать надежную защиту от радиационных излучений. Исследованиями шведского института радиационной защиты установлено,, что радиоактивный газ — радон содержится во всех строительных материалах. Особенно это характерно для материалов, прошедших высокотемпературный обжиг или содержащих такие компоненты. При этом, хотя доля радия и образующегося при его распаде радона незначительна, особенно в силикатных автоклавных материалах, наличие штукатурного покрытия в сочетании с обоями, предпочтительно пластмассовым, позволяет снизить выделение радона приблизительно вдвое.

Опубликовано в

Опубликовано в