Гидродинамические процессы, используемые при переработке отходов

2 мая, 2013

2 мая, 2013  admin

admin Гидродинамические методы, используемые при переработке промышленных отходов, включают: гравитационное отстаивание под действием силы тяжести в отстойниках и флотаторах, разделение под действием центробежной силы в центрифугах и циклонах, фильтрацию под действием разности давлений через фильтрующую перегородку в различных фильтрах, электрофильтрацию под действием электрического поля в электрофильтрах.

Гравитационное отстаивание основано на различии скоростей падения в жидкой или воздушной среде частиц различного размера и плотности. Двухфазные смеси, компоненты которых различаются 108

По плотности, довольно легко разделяются в устройствах, осно - »анных на использовании сил гравитации. В простейшем случае седиментацию можно описать как установившееся движение единичной сферической частицы в безграничном объеме жидкости (газа). Скорость такого движения(уч) при ламинарном режиме обтекания частицы определяется формулой Стокса:

|

(4.22) |

![]()

|

= |

![]() ~ 2 (

~ 2 (

2 Рч ]

Рж.

Где g — ускорение действующего на частицу гравитационного поля; г — радиус частицы; — кинематическая вязкость жидкости; рч, рж— соответственно плотности частицы и жидкости.

Выделение из воды тонущих или всплывающих примесей отстаиванием является наиболее простым и экономичным процессом, н связи с чем отстойники различных типов получили широкое распространение в промышленности.

Гравитационные методы объединяют обогащение отсадкой, в тяжелых суспензиях, в перемещающихся по наклонным поверхностям потоках, а также промывку.

Отсадка представляет собой процесс разделения минеральных 1ерен по плотности под действием переменных по направлению вертикальных струй воды (воздуха), проходящих через решето отсадочной машины.

Отсадке обычно подвергают предварительно обесшламленные широко - или узкоклассифицированные материалы оптимальной крупности 0,5—100 мм для нерудных и 0,2—40 мм для рудных материалов. При отсадке крупного материала находящийся на решете его слой толщиной в 5—10 диаметров наибольших частиц называют постелью. При отсадке мелкого материала (до 3—5 мм) на решете укладывают искусственную постель из крупных тяжелых частиц материала, размер которых в 3—4 раза превышает размер наиболее крупных частиц питания. В процессе отсадки материал расслаивается: н нижнем слое концентрируются тяжелые частицы, в самом верхнем

- легкие мелкие. Получаемые слои разгружают раздельно.

Отсадочные машины различаются способом создания пульсаций (движением диафрагмы, поршня, решета, пульсирующей подачей сжатого воздуха), типоразмерами, числом фракций выделяемых продуктов, другими конструктивными особенностями.

Их производительность (Q, т/ч) как транспортных механизмов может быть определена по формуле;

Q — 3600уср • Вш H' v(, (4.23)

Где уср — средняя насыпная плотность материала постели, т/м3; В — ширина отсадочного отделения, м; Н — высота отсадочной постели, м; v( — средняя скорость продольного перемещения материала в машине, м/с.

Связь производительности ( т/ч) отсадочной машины с качеством продуктов отсадки выражается уравнением:

Q = 3600уср • В - H-L-K/r, (4.24)

Где L — длина отсадочной машины, м; К — коэффициент пропорциональности, характеризующий удельную скорость разделения, 1/с (обычно в пределах 0,01 — 0,05 1/с); ц — критерий точности разделения.

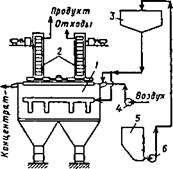

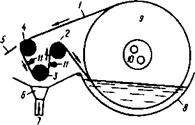

Типичная схема технологического комплекса отсадки представлена на рис. 4.5.

Типичная схема технологического комплекса отсадки представлена на рис. 4.5.

Рис. 4.5. Технологический комплекс отсадки:

1 — отсадочная машина; 2 — элеваторы;

3 — бак оборотной воды; 4 — воздуходувка; 5 — емкость с оборотной водой; 6 — насос

Обогащение в тяжелых средах заключается в разделении материалов по плотности в гравитационном или центробежном поле в суспензии или жидкости, плотность которой является промежуточной между плотностями разделяемых частиц.

Тяжелые суспензии представляют собой взвешенные в воде тонкодисперсные частицы тяжелых минералов или магнитных сплавов—утяжелителей, в качестве которых используют ферросилиций, пирит, пирротин, магнетитовый и гематитовый кон

центраты и другие материалы крупностью до 0,16 мм. В качестве тяжелых жидкостей используют растворы хлоридов кальция и цинка (плотность соответственно 1654 и 2070 кг/м3), тетрахлорид углерода (плотность 1600 кг/м3), тетрабромэтан (плотность 2810 кг/м3), раствор иодида калия (плотность 3196 кг/м3) и другие соединения.

Плотность суспензии (г/см3) определяют по формуле:

5с = С(5у - 1) + 1, (4-25)

Іде С — объемная концентрация утяжелителя, доли единицы;

— плотность утяжелителя, г/см3.

Масса утяжелителя (кг) в данном объеме суспензии сос - іавляет; '

Т =К-5у(5с-1)/(5у-1), (4.26)

Іде V — объем суспензии, дм3; 5у и 5с — плотность соответственно утяжелителя и суспензии, кг/дм3.

Для поддержания устойчивости суспензии в нее добавляют глину (до 3 % от массы утяжелителя) или применяют смесь порошков утяжелителей различной плотности.

Наиболее распространенными аппаратами обогащения в тяжелых средах являются барабанные, конусные, колесные и гидроциклонные сепараторы.

Производительность барабанного и колесного сепараторов определяют по всплывающему легкому продукту. Производительность конусного и гидроциклонного сепараторов рассчитывают по питанию.

Сепарация на концентрационных столах характеризуется разделением минеральных частиц по плотности в тонком слое поды, текущей по наклонной плоской деке стола, совершающей возвратно-поступательное горизонтальное движение перпендику - мярно направлению движения воды.

Деки бывают трапециевидной и прямоугольной формы. На части поверхности дек в продольном направлении закрепляют параллельно располагаемые рифли (планки переменной высоты п длины), длина которых увеличивается от верхнего к нижнему краю стола, где и происходят сбор и выгрузка легких продуктов. Пульпу разделяемого материала подают в верхний угол поверхности стола (деки). Питание деки смывной водой ведут с ее верхнего края, ниже места ввода пульпы. Частицы разделяемого

Материала большей плотности оседают в межрифленых пространствах и под действием колебаний наклонной деки продвигаются вдоль рифлей, достигая нерифленой части деки, где образуют веер частиц различной плотности, удаляемых раздельно. Неоседающие частицы меньшей плотности переносятся смывным потоком через рифли и отводятся с поверхности концентрационного стола.

Более эффективно разделение предварительно классифицированных материалов. Оптимальное отношение длины деки Ь к ее ширине Б определяется крупностью обогащаемых материалов. Концентрационные столы изготавливают в одно - и многоярусном вариантах с деками трех видов: Песковыми (Ь/Б = 2,5 для частиц диаметром <1> 1 мм), мелкопесковыми (Ь/Б = 1,8, <1= 0,2—1 мм), шламовыми (Ь/Б < 1,5, ^ < 0,2 мм).

К основным регулируемым технологическим параметрам сепарации на столах относят число п ходов деки стола в 1 мин и оптимальную длину одного хода (мм), определяемые по выражениям: 5

П = 250/Цпях, (4.27)

/= 18^, (4.28)

Где </тах — размер частиц, равный размеру ячеек сита, на котором остаток материала составляет 5 %.

Производительность (0, т/ч) концентрационного стола может быть определена по формуле:

<2= К-5-Р - (5т - Д)/(5л - А)]0,6, (4.29)

Где К — коэффициент (обычно К= 0,1); 5 — плотность питания

Стола, г/см3; Р — площадь деки стола, м2; </ср — средний арифметический диаметр частиц, мм; 5т, 5л — плотность соответственно тяжелой и легкой фракций, г/см3; А — плотность среды (для воды А = 1), г/см3.

Сепарация отходов с различной плотностью с помощью концентрации на столах после измельчения в шаровой мельнице, отмывки на деке концентрационного стола и магнитной доочистки обеспечивает высокую степень их разделения.

Обогащение в винтовых сепараторах и шлюзах происходит, как и на столах, в потоке пульпы разделяемых материалов, подаваемой в верхнюю часть наклонного желоба (содержание твердого вещества в пульпе 6—40 %, высота потока 6—15 мм).

Винтовые сепараторы представляют собой неподвижные вертикальные винтообразные желоба (число витков 4—6) с поверхностью специального профиля. Тяжелые частицы пульпы сосредоточиваются в желобе ближе к вертикальной оси его витков н разгружаются посредством отсекателей в соответствующие приемники. Легкие частицы концентрируются в периферийной части желоба и разгружаются в нижней части сепаратора. Желоб имеет угол наклона к горизонту, характеризуемый величиной относительного шага винта (отношением шага к диаметру), находящейся в пределах 0,4—0,6.

При максимальной крупности частиц обогащаемых материа - иов 0,2—8 мм и плотности извлекаемых материалов 6—7,5 г/см3 средняя производительность винтовых сепараторов диаметром

0, 5—1,2 м находится в пределах 0,3—12 т/ч. Обогащение предварительно классифицированных и обесшламленных материалов характеризуется лучшими показателями.

Разновидностью винтовых сепараторов являются винтовые шлюзы, характеризующиеся более широкими желобами и меньшими наклонами днищ желобов. .

Струйные сепараторы снабжены суживающимся к нижнему концу и устанавливаемым под углом 15—20° желобом или конусом. Пульпу при содержании твердого вещества 50—60 % загружают в верхнюю часть желоба. Сокращение расстояния между стенками желоба от загрузочного конца к разгрузочному приводит к уве - цичению высоты потока от 1,5—2 до 7—12 мм. Частицы большей плотности концентрируются в нижних слоях потока, а меньшей плотности сосредоточиваются в верхних его слоях. Разделенные потоки частиц поступают в отдельные приемники. Производительность этих аппаратов определяется крупностью и минеральным составом смеси и обычно составляет 0,9—5,5 т/ч на 1 м2 рабочей площади желоба. Их можно использовать и для классификации строительного песка.

Шлюзы характеризуются наличием наклонных (3—15°) лот - кои с укрепленными на их дне трафаретами (бруски, уголки, профилированные коврики, панцирные сетки, ткань) для задержания шжелых частиц подаваемой в верхнюю часть лотка пульпы перерабатываемых отходов. Эти аппараты могут быть неподвижными и подвижными, глубокого (высота потока до 0,4 м для

переработки материала крупностью от 20 до 100 мм и более) и мелкого (высота потока до 0,05 м для материалов крупностью до 20 мм) заполнения. Аппараты мелкого заполнения называют подшлюзками. Легкие частицы пульпы уносятся потоком через трафареты, частицы большей плотности оседают в межтра - фаретных пространствах, после заполнения которых при прекращении подачи пульпы их смывают водой в приемник.

Необходимую для заданной объемной производительности ширину шлюза (В, м) определяют по выражению;

*=(2/0*), (4.30)

Где 0 — расход пульпы, м3/с; V — скорость потока пульпы, м/с; А — высота потока, м.

Расход пульпы определяют по уравнению:

6= «7(1/5 +Л), (4.31)

Где д — расход твердого вещества питания, т/с; 5 — плотность твердого вещества, т/м3; Я — разжижение пульпы (отношение массы жидкости к массе твердого тела).

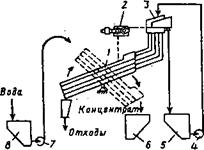

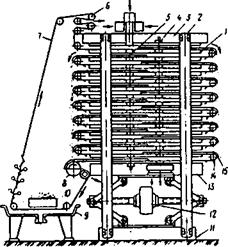

Ширина шлюзов обычно составляет 0,5—1,5 м, длина 6—20 м. Пример технологического комплекса обогащения на шлюзах представлен на рис. 4.6.

Ширина шлюзов обычно составляет 0,5—1,5 м, длина 6—20 м. Пример технологического комплекса обогащения на шлюзах представлен на рис. 4.6.

Рис. 4.6. Технологический комплекс обогащения на шлюзах:

1 — шлюз; 2 — привод; 3 — бак питания; 4, 7 — насосы; 5— бункер с концентратом; 6 — емкость с концентратом; 8— емкость с водой

Для разрушения и удаления глинистых, песчаных и других минеральных, а также органических примесей твердых отходов часто используют процессы их промывки (отмывки), которые проводят в промывочных машинах разнообразной конструкции (гидромониторы, барабанные грохоты, вращающиеся скрубберы,

Корытные мойки, аппараты автоклавного и других типов). В качестве промывочного агента наиболее часто используют воду (в ряде случаев с добавками поверхностно-активных веществ), иногда применяют острый пар и различные растворители.

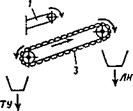

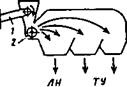

Помимо описанных гравитационных методов сепарации в практике переработки твердых отходов используют и другие, часто называемые инерционными, которые основаны на различии плотностей компонентов обрабатываемых отходов, а также их упругостей и коэффициентов трения. Некоторые из таких методов представлены на рис. 4.7.

Помимо описанных гравитационных методов сепарации в практике переработки твердых отходов используют и другие, часто называемые инерционными, которые основаны на различии плотностей компонентов обрабатываемых отходов, а также их упругостей и коэффициентов трения. Некоторые из таких методов представлены на рис. 4.7.

|

|

ТУ I ян

Рис. 4.7. Некоторые приемы разделения смесей твердых отходов:

О, б— баллистическая сепарация; в — сепарация, основанная на различии коэффициентов трения; 7 — ленточные транспортеры; 2 — роторы; 3 — пластинчатый транспортер; 4 — отражатель; ЛН— фракция-легких неупругих материалов; ТУ— фракция тяжелых упругих материалов

Пенная сепарация (ПС) — физико-химический процесс, заключающийся в избирательной адсорбции поверхностноактивных компонентов жидких систем на поверхности поднимающихся пузырьков воздуха.

Концентрирование суспензий или растворов этим методом основано на использовании пузырьков газа для увеличения подъемной силы, действующей на отделяемые частицы. Газовые пузырьки прилипают к частицам, понижая при этом их эффективную плотность до величины меньшей, чем плотность воды.

Газовые пузырьки могут образовываться несколькими методами. Один из них состоит в следующем.

Первоначальное образование пузырей происходит при прохождении воздуха через распределительное устройство или

механическими способами. Однако образовавшиеся пузырьки имеют слишком большие размеры для процесса сепарации. Поэтому воздух растворяется в жидкости при повышенном давлении, а пузыри выделяются при его снижении в системе до атмосферного, так как снижение давления приводит к уменьшению растворимости воздуха. Это наиболее часто используемый способ образования пузырьков, так как он позволяет получать большое число пузырьков малого размера (30-120 мкм)

В технологическую линию для осуществления процесса пенной сепарации входят нагнетательный насос, устройство для подачи воздуха, аппарат для насыщения жидкости воздухом и флотатор. Исходное сырье и воздух поступают в аппарат, где происходит насыщение суспензии воздухом и затем во флотатор. Твердые частицы всплывают, образуя слой на поверхности жидкости, и удаляются скребками. Осветленная жидкость протекает под перегородкой и отводится из аппарата с помощью регулируемого водослива.

Пропускная способность флотационных концентраторов по жидкости, как правило, больше, чем гравитационных, так как скорость подъема частиц активированного ила при флотации Обычно превышает скорость их оседания в гравитационном поле.

Преимущества флотационных концентраторов перед гравитационными при концентрировании активированного ила заключаются в более высокой концентрации твердой фазы в выходящем потоке, лучшем улавливании твердых частиц, более высокой пропускной способности и более низких капитальных затратах. Эксплуатационные затраты на флотацию обычно выше, так как включают стоимость вспомогательных химических агентов и энергии на подготовку и подачу воздуха и воды в аппарат для насыщения.

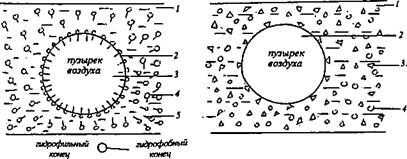

Пенная сепарация подразделяется на пенное фракционирование (ПФр) и пенную флотацию (ПФл).

Пенным фракционированием называется выделение из растворов растворенных в них веществ. Пенной флотацией называется выделение нерастворимых веществ из дисперсных систем. При пенном фракционировании (рис. 4.8) гидрофобная часть поверхностноактивных молекул вещества перемещается к поверхности раздела газа и жидкости, и молекулы принимают устойчивое положение относительно пузырька воздуха. Гидрофильные концы молекул остаются в водной фазе, а гидрофобные проникают в газовую фазу. При непрерывном процессе пузырьки всплывают на поверхность жидкости и образуют слой пены. Если образующаяся пена устойчива, поверхностно-активное вещество будет накапливаться в пенном слое. Удалением с поверхности слоя пены поверхностно-активные вещества отделяются от растворяющей их жидкости. Растворенные вещества с низкой способностью к образованию пены могут быть подвергнуты фракционированию флотацией путем добавления в жидкость пенообразующего агента. Для этих целей необходимы пенообразующие вещества, создающие с растворенным веществом электрические или хелатные связи. В качестве пенообразующих веществ используют масла, жирные кислоты и их соли, дитиокарбонаты, алкилсульфаты, амины и другие соединения.

|

Рис. 4.8. Механизм пенного фракционирования: / — водная фаза; 2 — поверхность раздела; 3 — пузырек воздуха; 4 — гидрофильный конец молекулы; 5 — гидрофобный конец молекулы Рис. 4.9. Механизм пенной флотации: / — смесь жидкости и твердых частиц; 2 — воздушный пузырек; 3 — гидрофобные частицы; 4 — гидрофильные частицы |

Удаление нерастворенного взвешенного вещества методом пенной флотации происходит следующим образом (рис. 4.9). Мельчайшие пузырьки воздуха, образующиеся при его подаче в жидкость в сжатом состоянии, скапливают вокруг себя гидро

фобные взвешенные частицы. Благодаря разнице плотностей, эти агрегация частиц и пузырька устремляется к поверхности жидкости, и взвешенное вещество концентрируется в слое пены. Затем пена вместе с взвешенными частицами удаляется.

Эффективность пенной сепарации зависит от устойчивости и дренажной способности пены (т. е. способности к влагоотдаче).

На устойчивость пены влияют концентрация водородных ионов (pH), температура, размер пузырьков, объемная концентрация растворенного вещества. Технологический режим процесса флотации должен быть организован таким образом, чтобы концентрация в поверхностной пленке отличалась от концентрации в жидкости и за счет этого создавалась высокая вязкость поверхностного слоя. На дренажную способность влияют содержание жидкости внутри слоя, размер пузырьков, вязкость и поверхностное натяжение стенок пузырька. Важное влияние на степень отделения оказывают соотношение жидкости и газа, площадь поверхности пузырька, высота слоя жидкости, высота слоя пены и ее долговечность.

Имеются два основных вида пенного сепаратора: колончатого типа (рис. 4.10, а) и желобового (рис. 4.10, б). Для маломасштабных производственных установок наиболее часто используют сепаратор колончатого типа. Исходная жидкость подается через боковую стенку колонны вблизи поверхности раздела пены и жидкости, а в нижней части колонны помещаются пористые разбрызгиватели, рассеивающие газ. Накапливающаяся пена удаляется из колонны сверху.

Желобовая установка более удобна для промышленных целей, так как позволяет проводить процесс непрерывно. Подача раз-

Ие о с с о Г ОСС Л <* о”45

Ь(Чо<1С ООО

Рис. 4.10. Пенный сепаратор:

7 — подача жидкости; а 2— пенная фракция; 3 — стекающая фракция; 4 — подача воздуха

Деляемой системы осуществляется через один конец крытого желоба, а выход веществ — вблизи противоположного конца. Устройства, подающие измельченные пузырьки, помещены в дне, а пена накапливается в пространстве между сводом желоба и жидкостью. Вертикальная перегородка удерживает жидкость в желобе, позволяя пене перетекать в сливную камеру. Пенная флотация осуществляется, как правило, в сепараторах желобового типа.

Фракционирование пеной используется для удаления абсорбирующих очищающих средств и других поверхностно-активных растворенных веществ в канализационной системе. Она находит применение и при обработке промышленных отходов для удаления некоторых ПАВ. Метод может быть использован при очистке отходов пищевых и текстильных предприятий, а также сточных вод целлюлозно-бумажного производства.

Пенная флотация применяется для обработки загрязненных металлом сточных вод (очистка СОЖ), улавливания масел из отходов нефтепереработки и при очистке воды, используемой для мойки автомобилей.

Пенная сепарация нашла применение сравнительно недавно, но получает все большее распространение. Это обусловлено тем, что при относительно небольших капитальных и жсплуатационных затратах, простом аппаратурном оформлении она позволяет решать весьма широкий круг задач, связанных с очисткой воды от диспергированных или растворенных примесей.

Центробежной сепарацией называют процессы разделения неоднородных фаз в центрифугах и гидроциклонах, в основе которых лежит действие центробежных сил. Наиболее часто применяется центрифуга со сплошным барабаном, которая иыполняет двойную функцию — осветление исходной суспензии н транспортирование образовавшегося осадка за пределы аппарата.

|

А = согК, |

![]() Расчет процесса центрифугирования основан на приведенном иыше законе движения одиночной частицы в поле центробежной силы (формула Стокса). Для упрощения задачи рассматривают разбавленные дисперсные системы. Основной действующей силой ниляется центробежная сила, определяемая центробежным ускорением а, которое можно рассчитать по уравнению

Расчет процесса центрифугирования основан на приведенном иыше законе движения одиночной частицы в поле центробежной силы (формула Стокса). Для упрощения задачи рассматривают разбавленные дисперсные системы. Основной действующей силой ниляется центробежная сила, определяемая центробежным ускорением а, которое можно рассчитать по уравнению

(4.32)

Где со — угловая скорость вращения барабана; Я — текущее* значение радиуса, на котором находится частица.

При центрифугировании отделение твердой фазы от жидкости происходит лишь в том случае, когда время пребывания суспензии в барабане достаточно, чтобы твердая частица достигла его стенки. Время пребывания жидкости в аппарате:

|

|

(4.33)

Где V— объем аппарата; 0 — объемная скорость жидкости, прохо дящей через аппарат.

Повышение производительности и эффективности действия центрифуг возможно при переходе к тонкослойной сепарации. Элементы тонкослойной сепарации (тарелки) выполняют коническими с направлением потока разделяемой суспензии к оси ротора, сбором осадка по его периферии и выгрузкой осадка чере I специальные сопла. Такое направление потока в центрифугах с элементами тонкослойной сепарации определяется уменьшением потребной длины канала. Однако в связи с тем, что проходное сечение каналов между тарелками по мере приближения к оси ротора уменьшается, скорость потока возрастает, и на некотором радиусе ротора становится возможным переход от ламинарного режима течения к турбулентному, вследствие чего ПРОИСХОДИ1 ухудшение эффективности сепарации твердых частиц от жидкости.

Средняя скорость в межтарелочном канале существенно влияет на эффективность сепарации и размер сепарируемых частиц. Она определяется соотношением

|

(4.34) |

![]() V =6/(2 яЛА),

V =6/(2 яЛА),

Где А — расстояние между тарелками (толщина потока).

С увеличением скорости потока одновременно уменьшается центробежная сила, в связи с чем наиболее благоприятные условия для сепарации частиц обеспечиваются на периферии тарелок.

Все более широкое применение для выделения из жидкостей частиц размером от 0,2 до 0,5 мм (иногда до 1 мм) находит сепарация в гидроциклонах. Гидроциклоны, подобно центрифугам, работают по принципу центробежной сепарации.

Конструкция гидроциклона показана на рис. 4.11. Он состоим из цилиндрической и конической частей. Вращение жидкости в

Циклоне осуществляется в результате движения суспензии через тангенциальный патрубок, расположенный вверху цилиндрической части 2. Коническая часть циклона 1 оканчивается шламовой насадкой 5, через которую отводится осадок, выделенный из обрабатываемой суспензии. Осветленная жидкость вытекает через сливной патрубок

3, Расположенный по оси циклона.

|

ОСВЕТЛЕННАЯ ВОДА |

Осаждение частиц взвеси в поле действия центробежной силы, развивающейся при работе гидроциклона, во много раз интенсивнее осаждения их в поле верти-

Осаждение частиц взвеси в поле действия центробежной силы, развивающейся при работе гидроциклона, во много раз интенсивнее осаждения их в поле верти-

Рис. 4.11. Общий вид гидроциклона:

1 — коническая часть циклона; 2 — цилиндрическая часть циклона; 3 — сливной патрубок; 4— тангенциальный патрубок; 5 — шламовая насадка

Кальных сил, возникающих под действием силы тяжести. Фактор разделения К, показывающий, во сколько раз скорость перемещения частицы под действием центробежной силы больше скорости ее осаждения под действием силы тяжести, определяется выражением:

K=z/g^r, (4.35)

Где ут — тангенциальная скорость осаждения частицы на радиусе вращения; g — ускорение силы тяжести; г — радиус вращения частицы.

Значения фактора разделения К колеблются в пределах от 500 до 2000.

В гидроциклонах, как и в центрифугах, разделение суспензий происходит под действием центробежной силы, но по способу действия они значительно различаются. В центрифуге суспензия вращается вместе с барабаном и при постоянной угловой скорости практически не перемещается по его поверхности. При этом на частицы не действуют никакие касательные силы. В гидроциклоне же

частицы суспензии действуют большие тангенциальные силы, поддерживающие их в непрерывном относительном движении Между слоями возникает напряжение сдвига, действующее пп твердую частицу как поперечная сила. Для улучшения отделения частиц взвеси от жидкости в центрифугах при постоянной частотг вращения барабана необходимо увеличить его диаметр. В гид роциклонах, наоборот, это прямо пропорционально связано с уменьшением диаметра аппарата. Уменьшение диаметра гид роциклона приводит к снижению его производительности. В тех случаях, когда требуется более тонкая очистка продукта при значительном его количестве, используют батарейные гидро циклоны (мультигидроциклоны), представляющие собой нес колько параллельно включенных элементарных гидроциклонон Теория и расчет гидроциклонов различного типа достаточно полно изложены в специальной литературе.

В гидроциклоне вращательное движение разделяемой сус пензии определяется прежде всего законом сохранения момента количества движения

Рс • и' R = const, (4.36)

Где и — окружная скорость потока суспензии плотностью рс на расстоянии R от оси вращения.

Для расчета сепарации в гидроциклонах важно знать характер распределения радиальных и осевых скоростей жидкости и соответствующие компоненты скорости частиц. Обычно в зоне между цилиндрической частью корпуса и патрубком для выхода осветленной жидкости значение осевой скорости принимают равным средней расходной.

Фильтрацию широко используют в различных технологических процессах переработки вторичных материалов. Фильтрация представляет собой процесс отделения твердых веществ от жидкости, происходящий при разности давлений над фильтрующей средой и под ней. Очищаемую жидкость для первоначального удаления твердых частиц обрабатывают на механическом фильтре с насыпным или намывным слоем фильтрующей массы, а также на напорном фильтре с плавающей фильтровальной массой. В качестве фильтрующего материала в насыпных фильтрах используют песок, антрацит, дробленый мрамор, керамзит, перлит, и для намывного слоя — перлит, в фильтрах с плавающей загрузкой

- вспененные материалы: пенополистирол и пенополиуретан.

Для обезвоживания осадков и шламов обычно используют пвкуум-фильтры и фильтр-прессы. Фильтрующей средой на фильтрах является не только фильтровальная ткань, но и слой осадка, прилипающий к ткани и образующий в процессе фильтрования вспомогательный фильтрующий слой, который, собст - кснно, и обеспечивает задержание мельчайших частиц суспензии. По мере увеличения толщины слоя роль фильтрующей перегородки (ткани) сводится лишь к удержанию и транспортировке фильтрующего вспомогательного слоя. Увеличение толщины слоя обеспечивает улучшение качества фильтрации, но уменьшает производительность фильтра.

Фильтруемость суспензий характеризуется удельным сопротивлением осадка. В данном случае под осадком имеется в виду слой твердых частиц, отлагающийся на фильтровальной перегородке.

Удельным сопротивлением осадка называется сопротивление единицы массы твердой фазы, отлагающейся на единице площади фильтра при фильтровании под постоянным давлением суспензии, иязкость жидкой фазы которой равна единице. Удельное сопротивление осадка /, характеризующее сопротивление фильтрации и фильтруемость (водоотдачу) осадков, определяют по формуле:

/ = (2РГ2/г] ■ с)Ь, (4.37)

Где Р — давление (вакуум), при котором происходит фильтрование; /г— площадь фильтрующей поверхности; г) — вязкость фильтрата; с — масса твердой фазы кека, отлагающегося на фильтровальной перегородке при получении единицы объема фильтрата; Ь = т/У2

— параметр, получаемый эмпирическим путем; т — продолжительность фильтрации; V — объем выделяемого фильтрата.

Среди фильтрующих аппаратов наиболее распространены барабанные вакуум-фильтры со сходящим фильтрующим полотном и без него. Наиболее совершенны аппараты первого типа. Они позволяют отделять достаточно тонкие слои осадка (1—3 мм), что увеличивает производительность установки.

Барабанный вакуум-фильтр со сходящим полотном (рис. 4.12) состоит из горизонтально расположенного цилиндрического полого барабана 9, частично (на 35—40 %) погруженного в корыто

Рис. 4.12. Барабанный вакуум-фильтр со сходящим полотном:

1  — фильтровальная ткань; 2 возвратный ролик; 3 — натяжноП ролик; 4 — разгрузочный ролик, 5 — нож для съема кека; 6 — желоб промывной воды; 7 — отвод про мывной воды; 8 — кольцо фильтра; 9 — барабан фильтра; 10 — распределительная головка; 11 — трубы с насадками для промывки ткани

— фильтровальная ткань; 2 возвратный ролик; 3 — натяжноП ролик; 4 — разгрузочный ролик, 5 — нож для съема кека; 6 — желоб промывной воды; 7 — отвод про мывной воды; 8 — кольцо фильтра; 9 — барабан фильтра; 10 — распределительная головка; 11 — трубы с насадками для промывки ткани

8 С фильтруемой суспензией. Разделенный внутри на изолированные секции барабан вращается на валу, один конец которого соединен с электроприводом, а другой имеет распределительную головку 10. Назначение последней заключается в поочередном сообщении отдельных секций барабана с вакуумной и напорной линиями. Фильтрат под действием вакуума проходит через фильтровальную ткань в соответствующую секцию барабана и отводится наружу, а кек, задержанный на фильтровальной ленте, подсушивается при помощи вакуума и отдувается сжатым воздухом.

Фильтровальная ткань / при вращении барабана Сходит на ролики 2, 3 и 4. При прохождении ее через разгрузочный ролик 4 кек снимается с ткани ножом 5.

Преимуществом ленточного вакуум-фильтра является то, что направление движения потока при фильтровании совпадает с направлением действия силы тяжести. При фильтровании суспензий сначала осаждаются грубые частицы, образуя дополнительный фильтрующий слой, через который идет дальнейшее фильтрование, что создает оптимальные условия для процесса. К недостаткам ленточных вакуум-фильтров следует отнести их сравнительно большие габариты.

Другим распространенным оборудованием для обезвоживания осадков является фильтр-пресс. Фильтр-прессы дают наиболее полное обезвоживание фильтруемых суспензий, но имеют несколько меньшую производительность, чем вакуум-фильтры. Обычный рамный фильтр-пресс состоит из чередующихся плит с общей площадью фильтрации, доходящей до 1000 м2, и рам одинакового размера, опирающихся на две параллельные вертикальные

Направляющие. Между соприкасающимися поверхностями плит и рам имеются тканевые фильтровальные перегородки.

Рамы и плиты могут выполняться из пластмассы (полипропилена, поливинилиденфторида) или металла (серого чугуна, (•тали или алюминиевого сплава). Уплотнение рам и плит осуществляется кромками фильтровальных перегородок. Рамы и плиты в процессе фильтрации сдвигаются по вертикали в одно целое при помощи запорной плиты по направлению к непод - нижной плите. Фильтруемая суспензия подается, а фильтрат отводится в направлениях, указанных на рис. 4.13 стрелками. По окончании фильтрации рамы автоматически раздвигаются, кек падает вниз и отводится от фильтра транспортером.

Рамы и плиты могут выполняться из пластмассы (полипропилена, поливинилиденфторида) или металла (серого чугуна, (•тали или алюминиевого сплава). Уплотнение рам и плит осуществляется кромками фильтровальных перегородок. Рамы и плиты в процессе фильтрации сдвигаются по вертикали в одно целое при помощи запорной плиты по направлению к непод - нижной плите. Фильтруемая суспензия подается, а фильтрат отводится в направлениях, указанных на рис. 4.13 стрелками. По окончании фильтрации рамы автоматически раздвигаются, кек падает вниз и отводится от фильтра транспортером.

Рис. 4.13. Схема фильтр-пресса:

1 — фильтрующие плиты; 2 — стяжка; 3 — верхняя упорная плита; 4 — коллектор отвода;

5 — коллектор подачи; 6 — натяжное устройство; 7 — фильтровальная ткань; 8 — привод передвижения ткани;

9 — камера регенерации; 10 — лоток; 11 — нижняя опорная плита; 12 — электромеханический зажим; 13 — нажимная плита; 14— ролики; 15 — нож для съема осадка

Производительность фильтр-прессов [£ф, кг/(м2-ч)] определяется по формуле:

£ф = [(100 - и-к)ЛРтв]/(20/ф), (4.38)

Где н'к — конечная влажность кека, %; рта — плотность осадка, г/см3; А — давление, м; — время фильтрации, с.

Фильтр-пресс ФПАКМ (рис. 4.13) состоит из горизонтально расположенных фильтрующих плит 7, которые передвигаются вверх и вниз вдоль плоских стяжек 2. При опускании илит между ними образуется зазор 45 мм. Передвижение и сжатие фильтрующих плит осуществляют нажимной плитой 13 и

Электромеханическим зажимом 12. Закрытие и раскрытие фильтр-пресса занимает 50—70 с.

Конструкции барабанного вакуум-фильтра и фильтр-пресс;| хорошо разработаны, их расчет подробно рассмотрен в специальной литературе. Фильтры с насыпным зернистым фильтрующим материалом отличаются простотой конструкции, однако сложность и неизученность механизмов извлечения примесей делает затруднительным физическое и математическое моделирование их работы.

Общая задача в инженерных расчетах процессов фильтрации сводится к определению оптимальных условий работы, при которых фильтры обладают наибольшей производительностью. Работа фильтра в оптимальном режиме может характеризоваться также условиями, при которых за некоторое время на нем достигается допустимый перепад давления. В этом случае процесс фильтрации при постоянной скорости описывается уравнением:

ДгУ/1^-(ХУ/Е+Яфп), (4.39)

Где ДР — перепад давления, Па; ц — динамическая вязкость фильтрата, Па с; го — удельное сопротивление осадка, 1/м2; V — объем фильтрата за время т, м3; т — продолжительность фильтрования, с; Р — поверхность фильтрования, м2; Хо — отношение объема осадка к объему фильтрата; Яфп — сопротивление фильтровальной перегородки, 1/м.

Нередко задачу определения времени максимального защитного действия фильтра при очистке сточных вод можно свести к определению времени появления порции жидкости с заданной концентрацией удаляемой примеси.

Эффективность работы фильтров при удалении частиц разных размеров из газов и жидкостей в сравнении с другими аппаратами приведена в табл. 4.1.

Опубликовано в

Опубликовано в