Гидравлические испытания котла

28 апреля, 2013

28 апреля, 2013  admin

admin Гидравлические испытания проводятся с целью проверки прочности и плотности узлов и соединений котла, работающих под повышенным давлением пара и воды.

Котел подвергается гидравлическим испытаниям в следующих случаях:

- при освидетельствовании;

- после замены трубной системы или отдельной ее части;

- перед проведением паровой пробы;

- после замены или глушения змеевиков экономайзера;

- после замены котельной арматуры;

- после подвальцовки труб испарительного пучка или пароперегревателя;

- после заварки свищей в стенках труб или глушения труб;

- при обнаружении признаков неплотности корпуса котла или экономайзера.

Испытательное давление указывается в инструкции по эксплуатации котла и обычно составляет 120 ^ 125 % от рабочего. В некоторых случаях (для уточнения места течи или неплотностей, после подвальцовки труб пароперегревателя, после глушения труб котла и др.) пробное давление разрешается уменьшить до рабочего. Температура воды, заполняющей котел при проведении испытаний, не должна быть ниже температуры стенок труб и коллекторов с целью предотвращения отпотевания этих элементов.

Для проведения гидравлических испытаний необходимо подготовить котел следующим образом:

- снимаются все крышки лазов и щиты на внутреннем и наружном кожухах, вскрывается топочный лаз;

- производится наружная механическая чистка корней труб испарительного пучка и пароперегревателя;

- демонтируются секции ГОУ (для высоконапорных котлов);

- проверяется открытие клапана подачи питательной воды на сообщительной трубе между экономайзером и паровым коллектором;

- закрываются клапаны на всех коллекторах, кроме воздушных клапанов;

- стопорятся штоки предохранительных клапанов котла;

- котле заполняется водой до ее появления из воздушных клапанов, после чего воздушные клапаны закрываются.

Подъем давления в котле производится с помощью специального пресса, присоединяемого к одному из клапанов котла (место присоединения указывается в инструкции по эксплуатации), либо с помощью штатного питательного насоса.

Подъем давления в котле осуществляется плавно, с выдержками для осмотра котла при давлениях: 1,0; 2,0; 3,5 МПа (10, 20, 35 кгс/см ) и при полном рабочем давлении. При выдержках производится осмотр корпуса котла, экономайзера, фланцевых соединений арматуры и других элементов, находящихся под давлением. При обнаружении неплотностей, давление в котле плавно снижается до атмосферного, неисправности устраняются, после чего повторно производятся гидравлические испытания котла. После осмотра котла при рабочем давлении, давление поднимается до пробного испытательного, с выдержкой при нем 5 минут. При пробном давлении осмотр котла не производится! После выдержки при пробном давлении, давление плавно снижается до рабочего и производится осмотр котла. Котел считается выдержавшим испытания, если не обнаружены течи и деформации. Нестекающие капли на местах вальцовочных соединений труб с коллекторами браковочным признаком не считаются.

После проведения испытаний производится плавное (в течение 2 ^ 3 минут) снижение давления до атмосферного.

При необходимости допускается производить гидравлические испытания отдельно корпуса котла и экономайзера.

Паровая проба котла

Паровая проба производится для проверки герметичности узлов и соединений котла, работающих под давлением воды и пара.

Паровая проба производится в следующих случаях:

- при первой разводке котла после его изготовления;

- после окончания заводского ремонта котла;

- после замены котельной арматуры;

- после вскрытия лазовых затворов коллекторов.

Перед паровой пробой в обязательном порядке проводятся гидравлические испытания котла. Котел, не выдержавший гидравлические испытания, к паровой пробе не допускается!

Паровая проба котла производится в следующей последовательности:

- котел подготавливается к действию в соответствии с инструкцией по эксплуатации;

- производится разводка котла при открытом клапане продувания пароперегревателя;

- в процессе подъема давления пара в котле от 0 до 0,5 МПа постоянно производится осмотр и прослушивание котла;

- при достижении давления пара в котле 3,0 МПа (30 кгс/см ) закрывается клапан продувания пароперегревателя, горение котла выключается, производится осмотр и прослушивание котла;

- при отсутствии неплотностей открывается продувание пароперегревателя, производится повторная разводка котла, давление пара в котле поднимается до рабочего;

- выключается горение, закрывается клапан продувания пароперегревателя, производится осмотр и прослушивание котла;

- контролируется отсутствие травления пара через предохранительные клапаны.

Котел считается выдержавшим паровую пробу, если при выдержке его под полным рабочим давлением в течение 30 мин. не проявляются какие либо неисправности.

После паровой пробы снижение давления пара в котле от рабочего до значения 1,5 МПа (15 кгс/см ) должно производиться в результате его естественного остывания. После достижения давления пара в котле 1,5 МПа дальнейшее снижение давления разрешается производить через клапан продувания пароперегревателя.

ПНЕВМА ТИЧЕСКИЕ ИСПЫТАНИЯ НАРУЖНОГО КОЖУХА ВНК

Наружный кожух высоконапорного котла работает в условиях повышенного давления воздуха, подаваемого в топку котла компрессором ТНА. Периодически наружный кожух ВНК должен подвергаться испытаниям на прочность и плотность пробным давлением воздуха.

Как правило, испытания на прочность и плотность наружного кожуха ВНК производятся в следующих случаях:

- если произошел взрыв газов в топке котла;

- если котел находился в бездействии более 1 года;

- если при осмотре котла выявлена необходимость проведения испытаний;

- после проведения ремонта с заменой отдельных листов, а также применении сварки при ремонте отдельных элементов кожуха, работающих под давлением (за исключением случаев выреза и вварки участков днищ при замене секций экономайзера, выполненных в соответствии с инструкцией по эксплуатации);

- при полном освидетельствовании котла, но не реже чем через 6 лет эксплуатации.

При проведении испытаний пробное давление воздуха

Устанавливается в зависимости от рабочего давления - Р. При рабочем

Давлении до 5,0 кгс/см пробное давление принимается равным 1,5 Р, но не

2 2 менее 2,0 кгс/см. При рабочем давлении более 5,0 кгс/см пробное

Давление принимается равным 1,25 Р но не менее 3,0 кгс/см.

Пневматические испытания проводятся комиссией так же, как и при полном освидетельствовании котла. Перед испытанием на прочность и плотность наружный кожух должен быть тщательно осмотрен и только при отсутствии дефектов (деформаций, трещин, надрывов) может быть допущен к проведению испытаний.

Для проведения пневматических испытаний проводятся следующие действия и мероприятия:

- снимается вся изоляция с наружного кожуха;

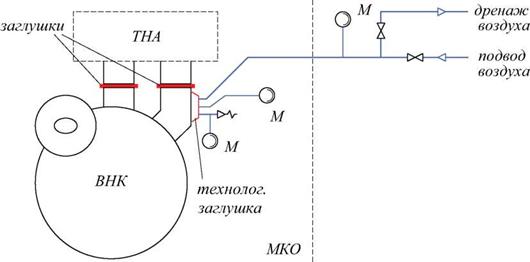

- собирается схема трубопроводов в соответствии с Рис. 93;

- наружный кожух герметизируется, устанавливаются необходимые заглушки (на фланцах подвода воздуха и отвода газов в ГТ ТНА), вместо одной из штатных крышек горловин устанавливается заглушка с предохранительным клапаном, имеющим сечение в 4 ^

5 раз большее, чем сечение подводящего воздух трубопровода, и настроенным на давление РПР + 0,1 кгс/см ;

- открываются и закрепляются двери и люки котельного отделения;

- производится подъем давления в кожухе до рабочего с остановками через каждые 0,5 кгс/см ; в период остановок кожух осматривается, проверяется на ощупь и с помощью свечи;

- при достижении рабочего давления осмотры прекращаются, обслуживающий персонал выводится из котельного отделения в безопасные места, после чего давление поднимается до пробного;

- пробное давление выдерживается в течение 5 мин., после чего плавно снижается до рабочего, производится осмотр наружной обшивки котла. Нахождение обслуживающего персонала в котельном отделении до снижения давления в кожухе до рабочего запрещено.

Котел считается выдержавшим испытания, если не обнаружено разрывов, трещин, деформаций, отсутствуют пропуски воздуха в сварных швах и по основному металлу.

|

Рис. 93. Схема проведения пневматических испытаний наружного кожуха ВНК. |

• сроком службы.

Очень широкое применение в составе судовых и корабельных КТЭУ нашли водотрубные котлы с естественной циркуляцией, Они значительно легче и экономичнее огнетрубных котлов,

Водотрубными называют такие паровые котлы, у которых внутри труб, омываемых снаружи горячими продуктами сгорания топлива, циркулирует вода и пароводяная смесь,

В основе классификации морских водотрубных котлов с ЕЦ лежат следующие признаки:

• наклон труб к горизонту: по этому признаку различают

Горизонтальные котлы, у которых наклон труб не превышает 30°; и вертикальные котлы, у которых наклон труб к горизонту составляет 45 - 90°;

[*] расход топлива в единицу времени - В, [кг/ч] - также, как и паропроизводительность, характеризует нагрузку котла;

Существенное значение для судовых котлов имеет способность их работы в течение длительного времени с перегрузкой и значительной недогрузкой. При выходе из строя одного главного котла, оставшиеся должны за счет перегрузки обеспечить паропроизводительность установки, достаточную для дачи судном заданной скорости хода.

• температура питательной воды - ^ПВ, [°С] - температура воды, подаваемой в котел. Этот параметр имеет существенное значение, так как его величина взаимосвязана с другими характеристиками котла; расходом топлива, паропроизводительностью, температурой перегретого пара, КПД.

[2] Комбинированное регулирование. Этот вид регулирования можно реализовать несколькими способами:

Опубликовано в

Опубликовано в