Газопламенная пайка

19 января, 2014

19 января, 2014  admin

admin Если сравним пайку со сваркой, то различие заключается в том, что при сварке плавятся соединяемые кромки металла, а при пайке расплавляется только припой, температура плавления которого намного ниже, чем у свариваемых частей металла. Сразу надо отметить, что пайка предусматривает применение преимущественно швов внахлестку, а это предполагает повышенный расход металла и применение довольно дорогих припоев. Поэтому пайка не находит такого широкого распространения, как сварка.

Существует два вида пайки: низкотемпературная и высокотемпературная. Низкотемпературная пайка предусматривает применение припоев с температурой плавления ниже 550°С, а высокотемпературная —выше 550°С. Для низкотемпературной пайки используются электропаяльники и газовоздушные горелки, а для высокотемпературной — горелки, работающие на смеси ацетилена, бутана или пропана с кислородом. Если производится работа с крупногабаритным изделием, могут использоваться многопламенные горелки.

Остановимся на вопросе выбора припоев для пайки различных металлов. Для низкотемпературной пайки лучше всего применять оловянисто-свинцовые припои, а для высокотемпературной — медно-фосфористые, медно-цинковые и серебряные припои. Медно-фосфористые припои довольно хрупки и их нельзя применять в конструкциях, испытывающих нагрузки. А так припой широко используется при пайке металлов медной группы (меди, латуни, бронзы). Этот припой при пайке меди вообще не требует флюса. Медно-цинковые припои используются для пайки стали, никеля, чугуна. Могут использоваться и для пайки металлов медной группы. Самый широкий спектр применения имеют серебряные припои. Они обеспечивают высокое качество соединений практически всех черных и цветных металлов (исключение — алюминий, цинк).

Более подробно области применения припоев приведены в таблицах.

|

Таблица припоев низкотемпературной пайки

|

Практически любая пайка предполагает применение флюсов. Флюсы предохраняют металл и припой от окисления, растворяют оксиды, которые образуются при пайке, флюсы способствуют смачиванию металла припоем,

При низкотемпературной пайке наиболее распространенным флюсом является канифоль. Используются также флюсы, содержащие хлориды металлов, чаще других хлористый цинк и хлористый аммоний.

|

Марка |

Область применения |

|

Медно-фосфористые |

|

|

ПМФОПрб-4-0,03 |

Пайка меди и сплавов на основе меди |

|

Медно-цинковые |

|

|

МЦН 48-10 ЛОК 59-1-03 Ж 62-50 |

Пайка серого чугуна |

|

ПМц-Зб |

Пайка латуней марки Л 58-1 и Л 59 |

|

Л 63 Л 68 |

Пайка меди и углеродистых сталей |

|

ПМц-48 |

Пайка латуни марки Л 62 |

|

ЛОК 62-06-04 |

Пайка чугуна и стали |

|

ПМд-54, Л 62 |

Пайка стали, меди и брогоы |

|

Серебряные |

|

|

ПСр-45 |

Пайка меди и бронзы |

|

ПСр-65 ПСр-70 |

Пайка токоведущей арматуры |

|

ПСр-10 |

Пайка участков, где рабочая температура достигает 800°С |

|

ПСр-12 |

Пайка деталей медной группы (содержание меди до 58%) |

При высокотемпературной пайке черных и цветных металлов обычно применяют флюсы на основе буры. Иногда добавляют борную кислоту, когда необходимо повысить рабочую температуру пайки (при использовании более тугоплавких припоев). В случае применения легкоплавких припоев в флюс вводят хлористый цинк, фтористый калий и другие щелочные металлы. Для пайки алюминиевых и магниевых сплавов применяют системы солей, состоящие из хлоридов щелочных и щелочноземельных металлов.

Если ведется газопламенная пайка, то лучше всего применять порошкообразные флюсы или флюсы в виде паст.

Предлагаются две таблицы по применению флюсов при низкотемпературной и высокотемпературной пайке.

Флюсы при низкотемпературной пайке

|

Состав |

Применение |

|

Хлористый цинк 85% Хлористый аммоний 10% Фтористый натрий 5% |

Пайка алюминия |

|

Канифоль |

Пайка меди и ее сплавов |

|

Насыщенный раствор хлористого цинка в соляной кислоте |

Пайка нержавеющей стали |

|

Хлористый цинк 25—30% Хлористый аммоний 5—20% Вода 50—70% |

Пайка етапи, меди, медных сплавов |

Флюсы при высокотемпературной пайке

|

Состав |

Применение |

|

Борная кислота 40% Бура 40% Сола 20% |

Латунь, медь |

|

Углекислый литий 20%, Борная кислота 50—60% |

Чугун |

|

Борная кислота 50% Плавленая бура 50% |

Нержавеющая сталь |

|

Фтористый литий 1,5% Фтор-борат калия 2—8% Фтористый калий 4—10% Бооная кислота 60—80% |

Пайка нержавеющей стали с медью |

|

Борная кислота 55—45%, Кал№! фтористо-водородный 45—55% |

Пайка высокоуглеродистой инструментальной стали и сверхтвердых сплавов |

|

Флюс марки № 34 |

Алюминий |

|

Бура 100 (кристаллическая или плавленая) |

Пайка меди, латуни, бронзы, стали, чугуна |

|

Марка № 7 |

Тоже |

|

Марка № 209 |

Пайка конструкционных нержавеющих и жаропрочных сталей |

|

Марка № 284 |

Пайка стали, никелевых и медных сплавов |

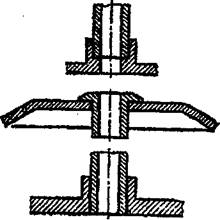

Особенности паяных швов. Уже упоминалось, что при пайке применяются главным образом нахлесточные швы. Прочность соединения при этом напрямую зависит от величины нахлеста. Для улучшения механических свойств стыкового соединения практикуется увеличение рабочего сечения за счет применения косого или зубчатого стыка. Последний вид стыка часто используют при пайке полотен циркулярных ленточных пил. Однако такая конструкция паяного шва требует механической обработки и усложняет сборку соединяемых деталей. Типы паяных соединений показаны на рис. 47.

|

|

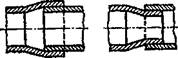

Тавровые соединения при пайке применяют очень редко. Пайка широко применяется при получении трубчатых соединений (рис. 48). Соединения типов 1 и 2 используют, когда допускается увели-

■ж

|

|

шштт

|

|

Рис. 47. Типы паяных соединений.

1 — стыковые; 2 — нахлесточные; 3 — с отбортовкой, 4 — втулочные, 5 — специальные

чеьпе наружного диаметра трубы, а соединения 3\4— при необходимости его сохранения. Величина зазора между соединяемыми деталями при пайке должна быть минимальной для улучшения заполнения его расплавленным припоем под действием капиллярных сил.

|

|

|

гМн » I |

тщщ

тШМШ

Рис. 48. Трубчатые соединения

Технология процесса пайки: Начнем с того, в какой последовательности осуществляются операции при низкотемпературной пайке. Сначала соединяемые детали надо хорошо очистить. Затем эти детали надо подвергнуть процессу лужения. После этого детали соединяются вместе, но с тем расчетом, чтобы между ними оставался небольшой зазор — 1—2 мм. На поверхность в месте будущего соединения наносится флюс. Затем горелкой расплавляется припой, который должен затекать в зазор и заполнить поверхность деталей вокруг зазора.

Последовательность операций при высокотемпературной пайке имеет свои особенности. Очистка деталей и их лужение происходят по той же схеме. Затем детали обязательно закрепляются с соблюдением требуемого зазора и нахлеста. Затем детали нагреваются факелом пламени. Нагревание происходит в зоне 25—30 мм от центра спайки. Больше нагревать всегда надо детали, имеющие большую (по сравнению с другой соединяемой деталью) толщину и теплопроводность. Когда место спая нагрето факелом горелки до температуры растекания припоя, нанести флюс. Припой после этого разогреть и тоже окунуть во флюс. Когда флюс на припое расплавился, ввести припой в место спая и расплавлять его путем касания разогретых ранее деталей, но ни в коем случае не плавить припой в пламени горелки.

Высокотемпературная пайка производится газовым пламенем нормального состава. Возможен небольшой избыток горючего. Удельная мощность пламени (по ацетилену) принимается [л/(ч * мм)]: для углеродистой стали —100—200, нержавеющей стали не более 70, меди— 150—200, латуни—100—120.

Закончив пайку, пламя надо отвести в сторону и дать соединенным деталям остыть естественным путем, не пытаясь ускорить процесс охлаждения. Затем надо очистить шов от флюса ветошью с использованием теплой воды.

Опубликовано в СВАРКА, РЕЗКА МЕТАЛЛОВ

Опубликовано в СВАРКА, РЕЗКА МЕТАЛЛОВ Комментарии закрыты.