ГАРНИТУРА

15 апреля, 2013

15 апреля, 2013  admin

admin Устройства, с помощью которых можно осматривать, очищать от внешних загрязнений элементы котельного агрегата, осуществлять визуальное наблюдение. за процессом и предохранять от повреждений, называют гарнитурой.

К обязательной по правилам Госгортехнадзора гарнитуре относят топочные дверцы и лазы в обмуровке, гляделки для визуального наблюдения за горением и состоянием поверхностей нагрева и футеровки, а также взрывные предохранительные клапаны. К гарнитуре относят шиберы и заслонки для отключения шлаковых и золовых бункеров, регулирования дутья и тяги, устройства для очистки внешних поверхностей нагрева.

1 2 345 Б

/ — металлическая обшивка; 2 — воздушная прослойка; 3 — матрасы из стекловолокна или шлаковой ваты; 4 — уплотняющая штукатурка; 5 — диатомит; 6 — огнеупорный бетон или шамот.

|

А-А

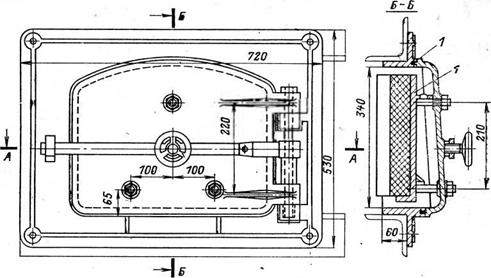

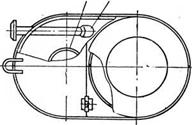

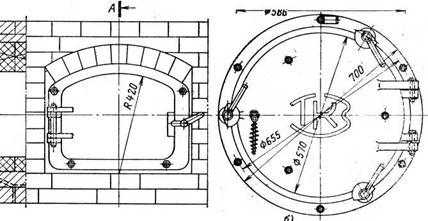

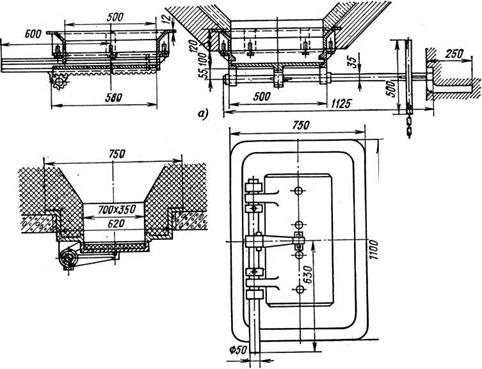

Рис. 5-49. Лазы прямоугольной (а) и круглой (б) формы в обмуровке для осмотра Поверхностей нагрева. |

|

Я |

![]()

|

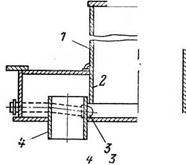

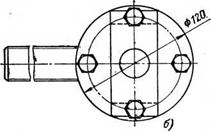

Рие. 5-48. Дверца с уплотнением и обмурованным металлическим экраном к топочным камерам. |

![]() На рис. 5-48 показана чугунная дверца для заброса топлива. На раме дверцы сделан прилив с пазом 1, в который закладывается асбестовый шнур для уплотнения. Дверца изнутри имеет чугунный щиток — экран, который крепится на раме с выступом, защищающим обмуровку

На рис. 5-48 показана чугунная дверца для заброса топлива. На раме дверцы сделан прилив с пазом 1, в который закладывается асбестовый шнур для уплотнения. Дверца изнутри имеет чугунный щиток — экран, который крепится на раме с выступом, защищающим обмуровку

|

|

|

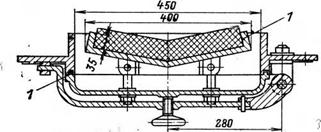

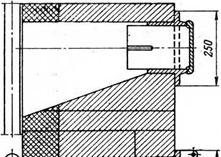

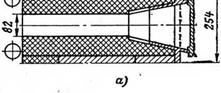

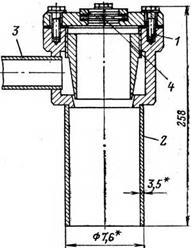

Рис. 5-50. Гляделки для топочных камер и конвективных работающих газоходов. а — под разрежением; б — с наддувом; 1 — корпус; 2 — патрубок; 3 — подвод воздуха; 4 — стекло. |

|

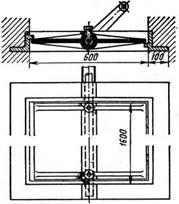

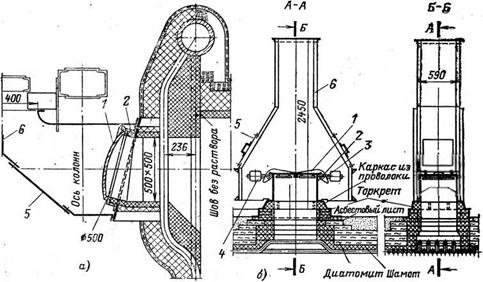

Рис. 5-51. Взрывные клапаны для установки на боковых стенах (а) и на потолке (б) Котельного агрегата. 1 — створка клапана; 2 — корпус; 3 — рычаг; 4 — груз; 5 — люк; 6 — отводящий короб |

От разрушений инструментом при обслуживании решетки. Размеры чугунной гарнитуры определяются ее назначением. Для загрузки топлива, шуровки слоя и выгребания шлака размер отверстия топочных дверец принимают (рис. 5-48) обычно около 450 мм по ширине и 350—450 мм по высоте. Такие же лазы используются для ремонтных работ и осмотра поверхностей нагрева. Лазы в обмуровке выполняют квадратной и

|

|

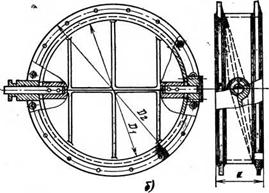

Рис. 5-52. Клапаны для регулирования тяги и дутья.' а — прямоугольные; б — круглые;

Рис. 5-52. Клапаны для регулирования тяги и дутья.' а — прямоугольные; б — круглые;

В —типа заслонки.

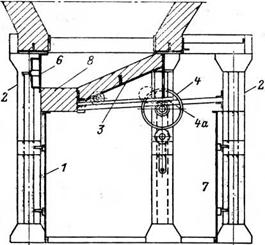

Клапаны типа а ив изготовляются с чугунной рамой, а иногда целиком из чугуна. Клапаны типа б обычно выполняют. из стали сварными.

Круглой формы (рис. 5-49), и они должны иметь размеры не менее 350X450 мм при выполнении их прямоугольными. Диаметр круглых лазов должен быть не меньше 450 мм. Размеры гляделок, расположенных в топочной камере и газоходах (рис. 5-50), выбираются по заводским нормалям в пределах от 70 до 100 мм. При наддуве уплотнение гляделок и лючков осуществляется воздухом с давлением, большим, чем в топке или газоходах. Топочные дверцы, лазы и лючки выполняют так, чтобы они не открывались самопроизвольно и не увеличивали присоса воздуха в газовый тракт.

Взрывные предохранительные клапаны (рие. 5-51) устанавливают на котлоагрегатах производительностью до 1,67 кг/с (60 т/с), работающих без наддува на природном газе, мазуте и некоторых видах твердых топлив. Клапаны размещаются в обмуровке топки и газоходов в местах, исключающих травмы персонала, обслуживающего кот - лоагрегаты.

|

Рис. 5-53. Затворы для удаления шлака и золы. а — передвижные; б — откидывающиеся. х |

Шиберы и заслонки (рис. 5-52) для регулирования тяги и дутья выполняют поворотными прямоугольниками, круглыми и перемещающимися в вертикальной плоскости в раме 2. Прямоугольные и круглые шиберы устанавливают в газоходах котлоагрегатов, в воздуховодах прямоугольного сечения и других коробах, если их размеры равны или больше 300X400 мм.

Если воздухо - или газопровод имеет круглое сечение, то устанавливают круглые поворотные клапаны с диаметром условного прохода от 100 мм и более. Заслонки или шиберы 1 для перемещения в вертикальной плоскости устанавливают за котлами самой малой производительности.

Для удаления провалившегося топлива и шлака из-под колосниковой решетки устанавливают специальные затворы, называемые шлаковыми (рис. 5-53). Затворы выполняют (рис. 5-53,а) с вынесенным в cтqpoнy управлением с помощью цепи, вращающей вал с закрепленной на ней шестерней. Шестерня через зубчатую пластину перемещает шлаковый затвор.

Другой тип затвора (рис. 5-53,6) имеет вал, на одном конце которого расположен груз, прижимающий затвор. Эти затворы прямо

угольной формы выполняют по ширине от 350 до 800 мм и по длине — от 500 до 1100 мм. Для защиты от воздействия горячего шлака затвор, так же как и стены 'бункера, изнутри защищается огнеупорной кладкой. Такие устройства используют только в котлоагрегатах малой производительности— до 0,56 кг/с (2 т/ч).

При ручном удалении шлака и золы под затворами выделяется пространство, в которое устанавливают вагонетку (рис. 5-54,а). При

При ручном удалении шлака и золы под затворами выделяется пространство, в которое устанавливают вагонетку (рис. 5-54,а). При

|

|

|

Уровень воды |

|

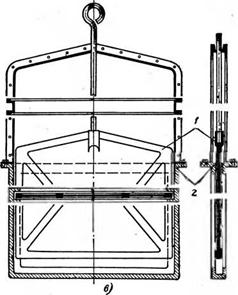

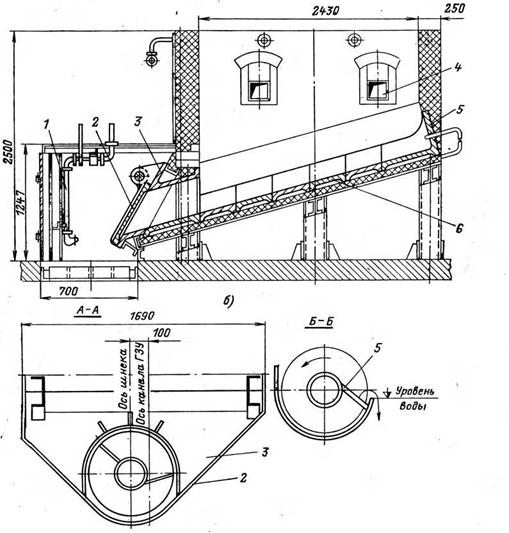

Рис. 5-54. Комоды и шахты |

|

А — удаление шлака вагонетками; 1,7 — дверцы камеры; 2 — каркас; 3 — затвор; 4, 4а — привод; / —■ подвод доды; 2 — крышка шахты; 3 — опора крышки; 4 — гляделка; 5, 6 — чугунные плиты; Шнека;. 5 — плита: |

Накоплении шлака или золы в бункере шибер открывают, шлак и золу спускают в вагонетку и после охлаждения удаляют из котельной.

При производительности котлоагрегата более 0,56 кг/с (2 т/ч) удаление шлака и золы из котельной механизируется. Более крупные котельные с агрегатами производительностью свыше 5,6—8,4 кг/с (20 — 30 т/ч) оборудуют механизированными шлакозолоудаляющими устройствами. Из шахт для шлака (котлов) или специальных устройств, в том числе для золы под газоходами и из золоуловителей, шлаки и зола попадают в системы шлакозолоудаления. Такие устройства поставляют котлостроительные заводы. Выбор типа шлаковой шахты или комода связан с принятой для данной котельной системой шлакозолоудаления.

Изображенные на рис. 5-54,6 и в устройства предназначены для гидравлической системы удаления шлака и золы. Из шахты

Для шлака.

5 — рукоятка привода; 6 — гляделка; в —кладка; б — удаление шлама ~ смывом водой: в — удаление шлака шнеками; 1 — бункер для шлака; 2, 3 — камера шнека; 4 — привод $ — торец короба.

|

|

(рис. 5-54,6) шлак удаляется в ванну с водой. Шнек (рис. 5-54,в), вращаясь со скоростью 2,5 об/мин, подает шлак на дробильную плиту для измельчения не особо плотных, но спекшихся кусков шлака до размера не больше 80 мм. С плиты шлак лопастью верхнего конца шнека выбрасывается в каналы гидрозолоудаления.

Для закрытия бункеров золы под газоходами, золоуловителями сухого типа и бункеров цепных механических решеток устанавливают зо - ловые затворы (рис. 5-53,а и б) с отверстием 500x500 мм.

На котлоагрегатах, оборудованных гидравлическим удалением шлака, устанавливают золосмывные аппараты со свободным сливом (рис. 5-55). Золосмывной аппарат состоит из корпуса 1, гидрозатвора 2, сопла 3 и патрубка 4 для слива воды с золой (пульпы) в канал гидрозолоудаления. До золосмывного аппарата на течке от бункера устанавливают, мигалку, затвор или другое отключающее устройство.

На котлоагрегатах, оборудованных гидравлическим удалением шлака, устанавливают золосмывные аппараты со свободным сливом (рис. 5-55). Золосмывной аппарат состоит из корпуса 1, гидрозатвора 2, сопла 3 и патрубка 4 для слива воды с золой (пульпы) в канал гидрозолоудаления. До золосмывного аппарата на течке от бункера устанавливают, мигалку, затвор или другое отключающее устройство.

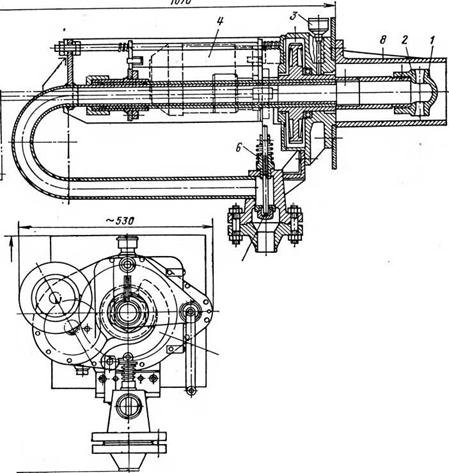

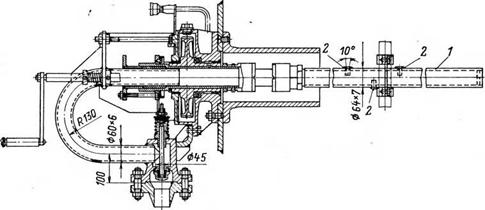

Экранные трубы, ширмовые поверхности нагрева и пароперегреватели очищаются обычно выдвижными обдувочны - ми аппаратами, т. е. струей пара или сжатого воздуха, вытекающего из сопл с высокой скоростью. Струя ударяет и сбивает отложения с труб. Обдувочный аппарат (рис. 5-56) состоит из выдвигающейся трубы—шпинделя 1 с головкой* в которую вварены сопла 2 и редуктора 5, соединенного с электродвигателем 4. Рис. 5-55. Золосмывной аппарат Большое колесо редуктора насажено на

Экранные трубы, ширмовые поверхности нагрева и пароперегреватели очищаются обычно выдвижными обдувочны - ми аппаратами, т. е. струей пара или сжатого воздуха, вытекающего из сопл с высокой скоростью. Струя ударяет и сбивает отложения с труб. Обдувочный аппарат (рис. 5-56) состоит из выдвигающейся трубы—шпинделя 1 с головкой* в которую вварены сопла 2 и редуктора 5, соединенного с электродвигателем 4. Рис. 5-55. Золосмывной аппарат Большое колесо редуктора насажено на

Со свободным сливом. трубу — шпиндель. Труба при переме

Щении в топку с помощью рычага 5 и механизма 6 открывает или закрывает клапан 7, через который в трубу поступает пар или сжатый воздух. Головка с соплами вдвигается в топку на заданное расстояние, вращается и обдувает трубы в радиусе 2,5—

3,0 м. Это осуществляется автоматически и длится около 30 с.

Аппарат крепится к каркасу, а в обмуровке устанавливают втулку <5, в которую выводится для защиты от обогрева головка аппарата при перерывах в его работе.

Для очистки конвективных поверхностей нагрева, расположенных в газоходах с температурой до 700°С, используются обдувочные аппараты с трубой из жаропрочной стали, постоянно находящейся в газоходе. На вращающейся трубе 1 имеется несколько сопл 2, через которые выходит пар или воздух и обдувает трубы в радиусе до 1,5 м. Общий вид такого аппарата приведен на рис. 5-57.

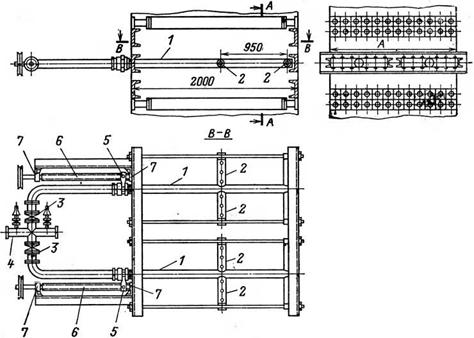

Для очистки ребристых поверхностей нагрева, например чугунного водяного экономайзера ВТИ, применяется обдувочный аппарат (рис. 5-58), состоящий из трубы 1 с патрубками 2, в которые вварены сопла. Пар подводится к этой трубе через запорные вентили 3 и трубу 4. Перемещение в раме из швеллеров обдувочной трубы 1 осуществляется вдоль оси труб водяного экономайзера на половину их длины вперед и назад с помощью муфты 5 и винта 6, вращаемого в подшипниках 7 ручным приводом с цепью. Такой аппарат может состоять 226

|

Рис. 5-56. Обдувочный аппарат для наружной очистки экранных труб. При значительном числе обду- вочных аппаратов управление их работой осуществляется автоматически или дистанционно со специального пульта. |

|

Рис. 5-57. Обдувочный аппарат для очистки конвективных поверхностей нагрева. |

Из одной или двух секций и обдувать не больше четырех рядов труб по глубине.

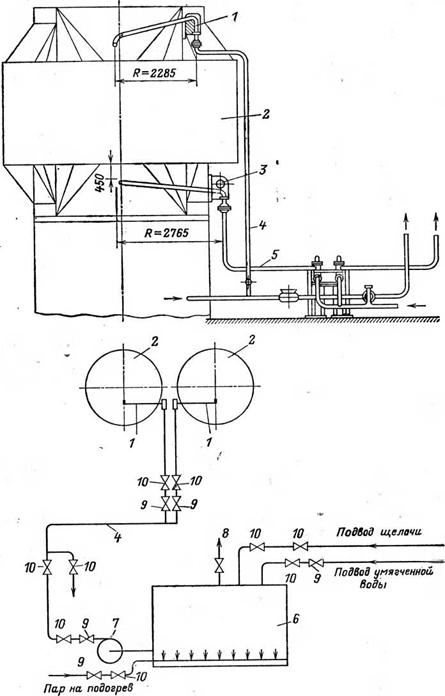

Обмывка поверхностей нагрева, например регенеративных воздухоподогревателей, осуществляется с помощью стационарного устройства (рис. 5-59), состоящего из трубы со щелями, которая разделена перегородками на три части и имеет к каждой части свой подвод воды. Один конец трубы жестко закреплен, другой лежит на скользящей опоре.

При отложениях с высокой кислотностью, что имеет место при сжигании сернистых мазутов, вода должна быть щелочной и иметь температуру около 80—90°С.

|

А-А

Рис. 5-58. Обдувочный аппарат для чугунных водяных экономайзеров. |

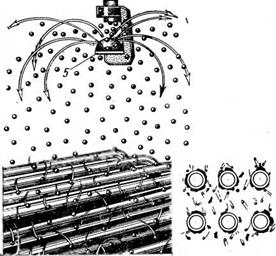

Для конвективных поверхностей нагрева с различным расположением труб разработан метод очистки металлической дробью, падаюшей с некоторой высоты и разрушающей отложения. Ударяясь о полусферу разбрасывателя 5, дробь (рис. 5-60) рассеивается по газоходу и, падая, сбивает отложения с труб.

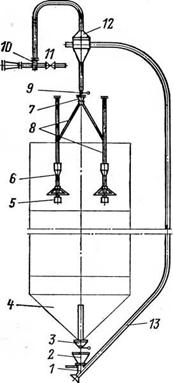

Схема установки для очистки дробью показана на рис. 5-61. Установка состоит из питателя 1 для подачи дроби из бункера 2 в трубу 13, по которой осуществляется подъем дроби на потолок газохода в дробе - уловитель 12. В дробеуловителе с помощью эжектора 10 и регулирующего вентиля 11 создается разрежение, за счет которого воздух с дробью по трубе 13 поднимается вверх. Из дробеуловителя 12 под действием силы тяжести дробь опускается по трубе к конусной мигалке 9 и промежуточному бункеру-7. Из него дробь по трубам движется к расположенным в газоходе патрубкам 8 с открытым концом и вместе с охлаждающим их воздухом поступает в замедлитель движения дроби 6 и к разбрасывателю 5. Далее, пройдя поверхности нагрева, дробь вместе с отложениями собирается в бункере 4 под конвективной шах- 228

|

Рис. 5-59. Стационарное устройство для обмывки поверхностей нагрева. |

I Аппараты для обмывки — трубы со щелями; 2 — ротор регенеративного воздухоподогревателя «ли другая поверхность нагрева; 3— обдувочныЙ аппарат для пара или воздуха; 4 — подвод щелоч - яой воды; 5 — подвод пара или воздуха; € — бак для приготовления щелочного раствора; 7—насос для подачи воды на промывку; 8 — воздушник; 9 — обратные клапаны; 10 — вентили.

|

|

Той, проходит через сепаратор 3 с мигалкой в бункер 2. Отложения отсеиваются от дроби в сепараторе 3.

Имеются установки, работающие на сжатом воздухе, который транспортирует дробь. В газоход дробь может быть заброшена специальными устройствами — дробеметателями. Количество дроби /(изготовляемой из чугуна с размерами в 4—6 мм) составляет для шахматных пучков 100—200 кг/м2, для коридорных — 300 кг/м2 свободного сечения газохода.

Очистка должна проводиться через 4 ч работы агрегата в течение 30—60 мин. Расход энергии на подъем дроби от 0,02 до 0,01 кВт-ч/кг. При использовании систем очистки дробью верхние ряды труб каждого пучка целесообразно защищать от повреждений из-за наклепа поверхности дробью.

Очистка должна проводиться через 4 ч работы агрегата в течение 30—60 мин. Расход энергии на подъем дроби от 0,02 до 0,01 кВт-ч/кг. При использовании систем очистки дробью верхние ряды труб каждого пучка целесообразно защищать от повреждений из-за наклепа поверхности дробью.

|

Рис. 5-60. Устройство для удаления дробью отло - Рис. 5-61. Установка для Жений с наружной поверхности нагрева в конвек - очистки поверхностей нагре- Тивных шахтах. ва металлической дробью. |

![]() Общий вид установки для возврата несгоревших частиц топлива — уноса из газоходов в топочную камеру приведен на рис. 5-62. Установка состоит из вентилятора 1, создающего напор около

Общий вид установки для возврата несгоревших частиц топлива — уноса из газоходов в топочную камеру приведен на рис. 5-62. Установка состоит из вентилятора 1, создающего напор около

4 кПа (400 кгс/м2) при производительности 0,278 м3/с (1000 м3/ч), что составляет от 5 до 10% количества воздуха, потребного для горения. Воздух нагнетается в коллектор 2, откуда по трубам 3 разводится по газоходам. В газоходах установлены эжекторы 4, подсасывающие к воздуху унос; по трубопроводам 5 унос транспортируется к соплам 6, вмонтированным в заднюю стену топочной камеры. Через сопла унос несгоревших частиц попадает в факел и на слой горящего топлива, где догорает.

По данным испытаний применение установки для возврата уноса повышает к. п. д. брутто при сжигании антрацитов и каменных углей на 1,0—1,5%, но оно связано с расходом энергии от 1 до 2 кВт-ч.

Опубликовано в

Опубликовано в