ФОРМОВАНИЕ ВИБРОВКЛАДЫШАМИ

7 апреля, 2013

7 апреля, 2013  admin

admin Формовочные машины с выдвижными вибровкладышами различной конструкции широко применяются для изготовления. многопустотных панелей, безнапорных труб, а также для формования элементов пустотелых колонн и опор линий электропередач. В таких машинах обычно предусматривается удаление бортоснастки и вкладышей немедленно после формования.

Для изготовления панелей с максимальными размерами до 6260X1990 Мм и напряженной или обычной каркасной арматурой применяются формовочные машины типа СМ-563В. Комплект сменных вибровкладышей дает возможность формовать панели разной ширины с овальными или круглыми пустотами.

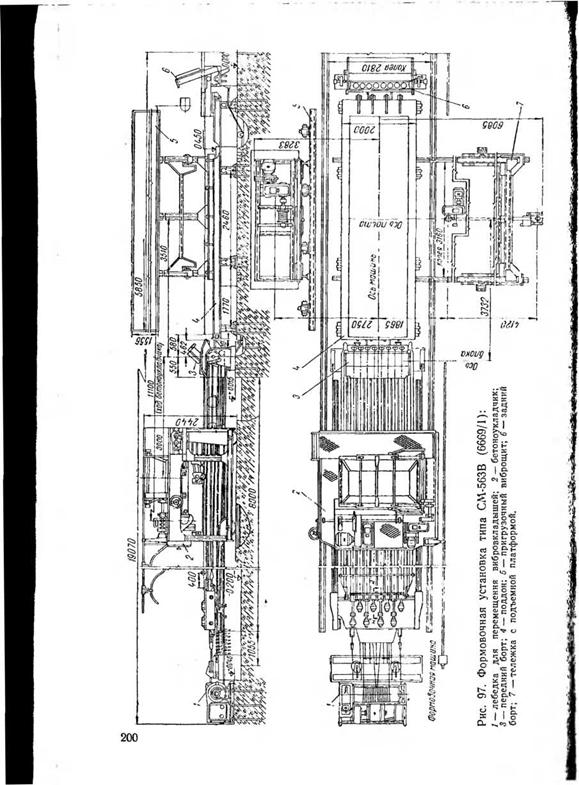

Основные вкладыши имеют форму неправильного овала шириной 335 и высотой 165 Мм, верхняя сторона которого образует свод над плоской нижней стороной. Дополнительные вкладыши имеют круглую форму свода и прямоугольную нижнюю сторону. На основе машины типа СМ-563В осуществлена установка 6669/1, позволяющая автоматизировать производство многопустотных панелей (рис. 97).

В ее состав входят формовочная машина с вибровкладышами, бетоноукладчик, вибропригрузочный штамп и тележка с подъемной платформой. Формование панелей производится на поддоне. Бортовая оснастка входит в состав формовочной машины и удаляется сразу после формования. Продольные борта передвигаются вместе с вибровкладышами, а поперечные откидываются на шарнирах посредством рычагов, связанных с кареткой формовочной машины.

При необходимости формовать, кроме пустотных панелей, и другие изделия, на формовочном посту монтируется также виброплощадка СМ-476А грузоподъемностью 5 Т. При уплотнении изделий вибровкладышами стол виброплощадки должен быть жестко закреплен.

Вибровкладыши с дебалансным валом и выносными электродвигателями обладают достаточной мощностью для уплотнения жестких смесей без виброплощадки при совместной работе с виброштампом. Для облегчения удаления вибровкладыша из отформованного изделия его корпус слегка скошен.

Подковообразный вибровкладыш является основным рабочим органом установки, обеспечивающим уплотнение бетонной смеси и формование панели с повышенной пустотностью. Заостренная носовая часть корпуса позволяет формовать торец панели с меньшим отверстием для увеличения прочности опорной части. Внутри корпуса вкладыша смонтировано пять вибраторов с дебалансами, соединенных между собой соединительными валами и резиновыми муфтами. Привод вибровкладыша осуществляется от соосного с ним электродвигателя мощностью 2,5 Кет.

Бетоноукладчик с ленточным питателем при установке соответствующих наладочных устройств может укладывать бетонную смесь в одну или две формы общей шириной до 2 М.

Рабочая ширина бункера может изменяться благодаря установке внутри его съемных стенок, перестановке поворотных стенок и направляющих лотков. Распределение слоя бетонной смеси, перемещаемой лентой, осуществляется на выходе из копиль - ника профилирующим шибером. При формовании двух многопустотных изделий в бункере устанавливается верхний разделитель, распределяющий слой смеси перед шибером на две части. Если расстояние между изделиями невелико, устанавливается нижний разделитель, рассекающий поток смеси за шибером.

Вибропригрузочный штамп входит в комплект формовочного поста, он применяется при формовании пустотных панелей из бетонных смесей жесткостью 30—60 Сек, сокращая продолжительность формования в 1,5—2 раза. Виброштамп должен входить в формы, не опираясь на борта; его следует опускать на изделие не ранее, чем бетонная смесь заполнит пространство под вибровкладышами и частично уплотнится.

Технологический процесс на формовочной машине СМ-563В осуществляется следующим образом. Поддон с напряженной арматурой, подготовленный для очередной панели и установленный автоматическим захватом на тележку с подъемной платформой, перемещается, к формовочному посту и уста-1 навливается между ограничивающими упорами формовочной платформы. Каретка машины с укрепленными на ней вибро- вкладышами и продольными бортами перемещается на поддон, одновременно на него опускаются поперечные борта, образуя контур формуемой панели. В форму укладывается верхняя арматурная сетка с приваренными к ней вертикальными сетками и транспортными петлями.

При движении бетоноукладчика вдоль поста подают в форму примерно половину общего количества бетонной смеси с одновременным уплотнением ее вибровкладышами. При повторном проходе бетоноукладчика укладывается и разравнивается остальная часть бетонной смеси, одновременно на поверхность изделия, опускается вибропригрузочный штамп и снова включаются вибровкладыши.

Виброштамп поднимают с изделия после того, как началось извлечение вибровкладышей, вместе с которыми удаляются продольные и поперечные борта формы. Краном, оборудованным автоматическим захватом, снимают поддон с отформованным изделием и направляют его в камеру тепловой обработки, где поддон устанавливается на автоматически спускающиеся кронштейны. Затем процесс повторяется.

Производственная мощность технологической линии с машиной СМ-563В составляет 28 формовочных циклов в смену. Все операции процесса, не считая тепловой обработки, выполняются на трех рабочих постах: формования, подготовки форм и контроля. Продолжительность выполнения операций на каждом посту примерно одинакова, что позволяет осуществить поточное производство с ритмом, равным 15 Мин.

На заводах сборного железобетона процессы формования изделий автоматизируются. В установке 6669/1 серийная конструкция машины СМ-563В дополнена устройством столов около каждого из торцов формы для отсыпки на них излишков бетонной смеси при формовании. Бетоноукладчик оборудован двумя разравнивающими устройствами: передним и задним. Передний разравниватель во время работы не перемещается по высоте, задний поднимается особым копиром во время прохождения над

|

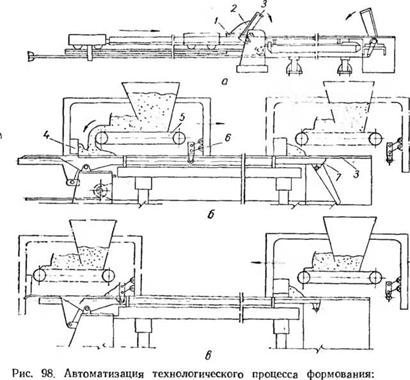

А — отсыпка остатка бетонной смеси с переднего борта формы на столик; б —* укладка первого слоя бетонной смеси; В — укладка второго слоя бетонной смесн; 1 — столнк; 2— остаток смеси; 3 — передний борт; 4 — передний разравниватель; 5 — лента питателя; 6 — задний разравниватель; 7—задний борт. |

Передним бортом формы, что позволяет сохранить на столе излишек бетонной смеси для использования в следующем цикле.

Автоматическое формование изделия сводится к следующим операциям (рис. 98): бетоноукладчик при пере

Мещении на пост формования с поднятым задним разравнива - телем обходит остаток бетонной смеси от предыдущего формования, а передним захватывает этот остаток и вместе с вновь поступающей бетонной смесью распределяет по форме, перемещая излишки смеси на задний поперечный борт. После вибрационной проработки первого слоя бетоноукладчик, перемещаясь в обратном направлении для укладки второго слоя, захватывает задним разравнивателем излишек бетонной смеси с борта. Бетонная смесь укладывается по всей поверхности формы с запасом на уплотнение, излишек ее вновь перемещается на передний поперечный борт, где остается до следующего формования.

Электрооборудование установки полностью обеспечивает автоматический цикл работы в течение одного формования при необходимой последовательности выполнения всех операций. Все движения формоукладчика, формующей машины, бетоноукладчика и пригрузочного щита после включения установки выполняются автоматически до полного завершения формовочного цикла.

По окончании разравнивания и уплотнения бетонной смеси бетоноукладчик подается под загрузку, а на поддон со свеже- отформованным изделием опускается пригрузочный щит. После дополнительного уплотнения бетонной смеси вибропустотообра - зователями под пригрузом поднимаются поперечные борта, пу - стотообразователи и продольные борта выдвигаются из изделия, и одновременно возвращается в исходное положение пригрузочный щит. Поддон с изделием снимается автоматической траверсой. Все импульсы для работы механизмов подаются конечными выключателями, предусмотренными в общей системе электрического управления установкой.

На установке формуются предварительно напряженные многопустотные настилы шириной до 1,6 М и длиной 5,84 и 6,26 М С подковообразными пустотами. Цикл формования, на установке 10—12 Мин, производительность 15—20 тыс. Мъ в год.

Применение автоматизированной установки позволяет вдвое сократить число обслуживающего персонала и уменьшить себестоимость единицы продукции.

Опубликовано в

Опубликовано в