Формирование сварного шва

1 марта, 2016

1 марта, 2016  admin

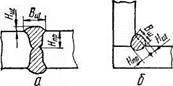

admin При сварке плавлением качество сварного соединения во многом зависит от геометрической формы сварного шва [12, 154]. Форма наплавленного валика или сварного шва характеризуется, главным образом, глубиной проплавления Н„р, шириной шва Вш и высотой усиления Нш (рис. 6) и зависит от многих причин. Изменение силы сварочного тока, напряжения на дуге, скорости сварки, вязкости флюса, вылета электрода, положения деталей в пространстве и многих других факторов может заметно повлиять на форму сварного шва. Влияние многих из этих факторов на процессы формирования сварного шва исследованы довольно подробно. Так, установлено, что уве

личение силы сварочного тока приводит к возрастанию значений Япр, Нт и мало влияет на ширину шва; повышение напряжения увеличивает ширину шва и несколько снижает глубину

проплавления; увеличение ско - Рис. 6. Форыа „ыкового (о) и рости сварки приводит к сниже - таврового (б) сварных швов, нию значений Нпр, Вш и Нш.

проплавления; увеличение ско - Рис. 6. Форыа „ыкового (о) и рости сварки приводит к сниже - таврового (б) сварных швов, нию значений Нпр, Вш и Нш.

Однако, наряду с перечисленными факторами, для различных типов сварных соединений конфигурация сварного шва существенно зависит и от сил поверхностного натяжения. К сожалению, эта зависимость, хотя и позволяет существенно влиять на форму сварного шва, пока недостаточно учитывается и используется сварщиками. Для выяснения роли сил поверхностного натяжения в процессе формирования шва рассмотрим связь между отдельными параметрами, характеризующими форму шва (ЯПр, Вш, Нш), и поверхностными свойствами металла.

Одним из наиболее важных показателей формы шва является глубина проплавления основного металла. Согласно современным представлениям о механизме проплавления при дуговой сварке [184], расплавленный металл под действием давления дуги вытесняется из передней части сварочной ванны в ее хвостовую часть. Вследствие этого уменьшается толщина прослойки расплавленного металла под дугой, улучшается теплопередача от дуги к основному металлу и увеличивается глубина проплавления. В результате перемещения расплава под действием давления дуги поверхность жидкого металла в начале и в конце сварочной ванны находится на различных уровнях, что обусловливает наличие в ванне гидростатического давления.

Перемещение жидкого металла, оказывающее влияние на процесс проплавления, зависит от кривизны поверхности и от величины поверхностного натяжения. Сохранение в системе дуга — сварочная ванна динамического равновесия между силами давления дуги Рл, гидростатического давления Рт и поверхностного натяжения Ри является необходимым условием нормального протекания процесса сварки.

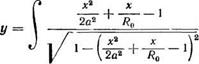

Математическая связь между глубиной проплавления и указанными выше силами может быть приближенно описана выражением [/321:

где ри — плотность металла

Как видно из формулы (II. 1), глубину проплавления при сварке какого-то определенного металла можно увеличить, уменьшив значение Рп или повысив Рд.

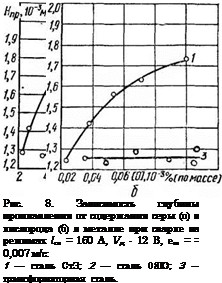

![Формирование сварного шва Подпись: Рис. 7. Изменение глубины проплавления в зависимости от содержания серы в стали [108].](/img/3120/image017.png)

|

Увеличить давление дуги при неизменном диаметре электрода можно, увеличив или силу сварочного тока /св, или концентрацию энергии в пятне нагрева. Однако заметно повысить концентрацию энергии можно, главным образом, при сварке неплавящнмся электродом. При сварке плавящимся электродом увеличения давления дуги можно достигнуть, в основном, за счет повышения плотности тока. Следует заметить, что регулирование глубины проплавления изменением сварочного тока не всегда возможно. Это связано с тем, что при повышении значения /сп обычно увеличивается лишь глубина проплавления, а ширина шва практически не изменяняется, что приводит к существенному снижению качества шва, так как ухудшается дегазация такого шва, увеличивается склонность его к образованию горячих трещин и т. д. Кроме того, с возрастанием /св повышается тепловложение в деталь и количество расплавленного электродного металла, что приводит к

лорода в металле на величину глубины проплавления. Как видно из рис. 8, повышение содержания кислорода в металле приводит к возрастанию Н„р. Причем с увеличением силы тока

этот эффект усиливается (рис. 9). Наличие в металле раскислителей (Si, А1) и элементов, связывающих серу, снижает влияние серы и кислорода на величину глубины проплавления. Влияние наличия в металле поверхностно-активных элементов снижается и при двухдуговой сварке, что, по-видимому, связано с изменением гидростатического давления в сварочной ванне. При этом влияние [О] и [SI на величину //,,,, зависит от расстояния между электродами /э. Однако и в этом случае с повышением содержания серы и кислорода в металле глубина проплавления возрастает, что видно, например, из рис. 10.

|

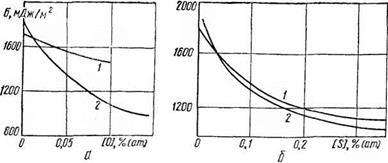

Рис. 11. Изменение величины поверхностного натяжения железа в зависимости от содержания кислорода (а) и серы (б) [290]: 1 — 1923 К: 2 — 2023 К. |

|

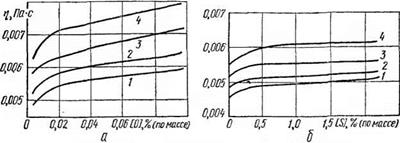

Рис. 12. Изменение вязкости расплавленного железа в зависимости от содержания кислорода (а) и серы (б): 1 — 1773 К: 2 — 1823 К: 3 — 1873 К: 4 — 1923 К. |

Результаты сопоставления данных по влиянию IS] и [О] на глубину проплавления, на первый взгляд, кажется противоречащими их поверхностной активности в железе (рис. 11). Как видно, кислород более поверхностно активен в железе, чем сера. Однако не следует забывать, что кислород в значительно большей мере, чем сера, повышает вязкость металла 18] (рис. 12), а это должно затруднять перемещение расплава в хвостовую часть сварочной ванны. Влияние содержания кислорода в металле на величину Нпр подтверждается и данными по сварке в окислительных газовых средах [165, 1801.

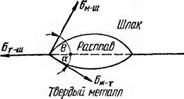

Глубина проплавления, а также величины Нш и Вш зависят не только от величины поверхностного натяжения расплавленного металла. Например, при сварке под флюсом форма шва обусловлена величинами межфазного натяжения расплавленного металла на границе со шлаком оы-ш и твердого металла на границе со шлаком ат_ш и с расплавленным металлом

|

|

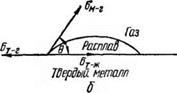

Рис. 13. Соотношение поверхностных энергий в процессе формирования сварного шва (а) и наплавленного валика (б).

ат__ж. При сварке в защитных газах и в вакууме помимо величины поверхностного натяжения расплавленного металла а„._г на формирование шва будут влиять поверхностное натяжение твердого металла сгг_г и от~ж■ Для установления этой связи рассмотрим равновесие капли жидкого металла на поверхности твердого при наличии шлака (рис. 13). Зависимость между межфазными натяжениями и углами а и 6 выражается уравнениями

ам-ш sin 0 — от_ж sin а = 0; (II.2

ат-ш — Ом—ш cos 0 — 0Т—ж cos а = 0. (II.3)

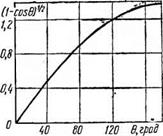

Из уравнений (П.2) и (II.3) следует, что

Аналогично для случая сварки в защитных газах

sin 0 sin а

. — oM_r cos 0

. — oM_r cos 0

Таким образом, величина углов а и 0, а следовательно, и форма сварного шва зависят от соотношений между поверхностными энергиями металла на границах с газом, шлаком и расплава с твердым металлом.

В отличие от сварки при наплавке глубина проплавления и толщина наплавленного валика или слоя часто должны быть небольшими, а ширину валика по возможности стремятся увеличить, так как от этого во многом зависит производительность процесса. Как известно, основной характеристикой границы раздела трех фаз (в данном случае твердый металл — жидкий

металл — газ или шлак) является краевой угол 0 смачивания, который в случае наплавки в газовой среде и при условии весьма малой глубины проплавления (см. рис. 13) определяется выражением

![]() cos 0 =

cos 0 =

Поскольку величина адгезии между твердым и жидким металлами, согласно уравнению Дюпре, равна ІКд = ат_г + + оы_г — от_ж, соотношение (II.6) можно привести к виду

IF,

cos в =----- -------- 1. (II.7)

°М—Г

Из формулы (П.7) видно, что краевой угол 0, а следовательно, и форма наплавленного валика зависят от величины адгезии расплавленного металла к твердому и от величины поверхностного натяжения жидкого металла. При этом пока Wa > ом_г, cos 0 > 0, т. е. смачивание твердого металла расплавленным будет хорошим, а угол 0 < я/2. Кроме того, от величины краевого угла смачивания зависит и минимально возможная толщина наплавляемого металла.

Для определения степени влияния отдельных факторов на процесс формирования наплавленного слоя рассмотрим процесс растекания капли расплава по твердому металлу. При этом общее изменение поверхностной энергии системы на единицу поверхности До = см_г + ст_ж — ст_г. При растекании капли, имеющей форму круга с радиусом г, поверхностная энергия возрастет на величину 2nrAodr, а потенциальная гравитационная энергия при условии, что центр тяжести расположен на половине высоты, уменьшится на величину - у VKpMgddK (где VK — объем капли; рм — плотность

![]() расплава; ^ капли).

расплава; ^ капли).

Для большой капли малой высоты можно

К » лг26к. Тогда — —2—, и условие равновесия Ок г

процесса растекания запишется следующим образом:

![]()

![]() ~2~ яг26рРы А.

~2~ яг26рРы А.

где бр — равновесное значение толщины капли.

Отсюда минимально возможная толщина наплавленного

s /2До7г /Т1

слоя бр = 1—^-1 или с учетом уравнения (П.6)

что величина 6р сравнительно

![]()

мало зависит от ом_г и рм, так как они входят в уравнение в степени V2. Очевидно, толщина наплавленного слоя будет, в основном, определяться величиной краевого угла смачивания наплавляемой поверхности распла

мало зависит от ом_г и рм, так как они входят в уравнение в степени V2. Очевидно, толщина наплавленного слоя будет, в основном, определяться величиной краевого угла смачивания наплавляемой поверхности распла

значений углов 0 = 120° почти линейно зависит от величины О (рис. 14).

значений углов 0 = 120° почти линейно зависит от величины О (рис. 14).

Зависимость формы сварного шва и наплавленного валика от поверхностного и межфазного натяжений создает дополнительные возможности для изменения их конфигурации. Очевидно, что геометрические размеры сварного шва и наплавленного валика можно изменить не только введением в металл поверхностно-активных элементов, созданием определенной газовой атмосферы, но и применением определенных флюсов, изменением потенциала поверхности металла за счет внешней ЭДС, использованием предварительного подогрева деталей и так далее.

Связь поверхностных свойств металла и формы сварного шва подтверждается и экспериментами. В частности, в работе [1081 было показано, что применение специально разработанных флюсов позволило увеличить глубину проплавления металла и обеспечить хорошее качество сварного соединения без повышения сварочного тока. Влияние компонентов покрытия и составляющих флюса на межфазное натяжение металла и форму наплавленного валика отмечено в работе [313]. При этом было обнаружено, что с уменьшением величины межфазного натяжения наплавленный валик получается более плоским. Влияние сил поверхностного натяжения на процесс формирования корня стыковых швов отмечено в [86, 124, 251].

И. Л. Емельяновым [83] установлена аналитическая зависимость между формой и размерами наплавленного валика и поверхностными свойствами металла. Так, профиль сечения наплавленного валика определяется из уравнения

dx + С,

dx + С,

фазное (поверхностное) натяжение; р„ и р2 — соответственно плотность расплава и окружающей среды; R0 — радиус кривизны поверхности валика в наивысшей точке.

И. Л. Емельянов предложил методику для определения формы и размеров наплавленного валика с учетом как поверхностных свойств металла, так и режимов сварки (силы сварочного тока, напряжения на дуге, скорости сварки и так далее). Связь формы и размеров сварных швов с поверхностными свойствами металла отмечена и в других работах, например в [22].

Следует указать, что силы поверхностного натяжения будут оказывать заметное влияние на форму шва не только при дуговых способах сварки, но также при электронно-лучевой сварке[19] и, вероятно, при других способах сварки плавлением. Заметим также, что силы поверхностного натяжения влияют на форму сварного шва при сварке в любых пространственных положениях. Причем влияние этих сил возрастает при сварке в наклонном, вертикальном или в потолочном положениях. Как было показано [87], при сварке в наклонном положении предельный вес жидкого металла ванны, выше которого металл вытекает из ванны, снижается с увеличением угла наклона детали. Однако при любом угле наклона предельный вес ванны будет тем больше, чем больше будут силы поверхностного натяжения.

Особенно возрастает влияние сил поверхностного натяжения при сварке в потолочном положении [283], поскольку в этом случае металл ванны удерживается в ее передней части силами поверхностного натяжения и давления дуги, а в х 50СТОВОЙ части — в основном силами поверхностного натяжения. Как показывают расчеты [283], примерно 50 % расплавленного металла сварочной ванны при силе тока 220—230 А удерживается силами поверхностного натяжения.

Опубликовано в

Опубликовано в