Формирование структур многокомпонентных материалов, содержащих фторопласт

12 мая, 2013

12 мая, 2013  admin

admin Введением в состав материалов антифрикционных порошков - добавок (графита, дисульфида молибдена и др.) в комплексе с фторопластом можно создать условия формирования металлического каркаса при горячем прессовании смесей, если учитывать взаимодействие частиц порошковых компонентов и порядок их смешивания.

При сухом смешивании крупного порошка фторопласта с мелкими порошками графита, дисульфида молибдена и других порошков-компонентов получают агрегаты частиц с оболочками из последних. Смешиванием полученной смеси с мелкими порошками металлов или сплавов формируют оболочки из металлических частиц. В результате такого последовательного смешивания получают смесь, агрегаты которой представляют фторопластовые частицы-ядра, покрытые двумя оболочками.

Контактирование агрегатов по наружным металлическим оболочкам в процессе горячего прессования способствует, как и при горячем прессовании двухкомпонентных смесей, спеканию металлического порошка в каркас. В объеме каркаса регулярно распределяется фторопласт с оболочкой из частиц-компонентов добавки (графита, дисульфида молибдена, свинца, оксида свинца и др.).

Для создания наивыгоднейших условий для фторопластовой основы многокомпонентных материалов наполненного типа нужно формировать агрегаты из частиц компонентов с наружной оболочкой из фторопластового порошка. Такие агрегаты получают последовательным смешиванием сначала крупных порошков наполнителя с мелкими порошками добавок, а затем смешиванием полученных агрегатов с мелкими порошками фторопластов.

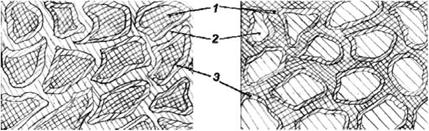

На рис. 2.7 приведены структуры материалов каркасного и наполненного типов, формируемые при наивыгоднейших условиях из фторопласта, металла и порошковых добавок.

|

А б Рис. 2.7. Материал каркасного (а) и наполненного (б) типов: 1 - фторопласт; 2 - металл; 3 - порошковые добавки |

При подготовке смесей без учета размеров частиц компонентов и последовательности их смешивания создаются условия, ухудшающие формирование приведенных структур.

Опубликовано в

Опубликовано в