Формирование структур металлофторопластовых материалов

12 мая, 2013

12 мая, 2013  admin

admin Условием формирования металлического каркаса при горячем прессовании смесей является наличие контактов между частицами металлических порошков и спекаемость их при температуре, ниже температуры термодеструкции фторопласта.

При этом условии может быть получен каркасный материал трех видов: с фторопластом в сообщающихся порах каркаса; с фторопластом в закрытых порах во всем объеме каркаса и с комбинированной структурой.

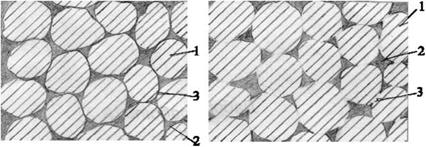

Структура с сообщающимся фторопластовым заполнением формируется при использовании металлических порошков с размерами частиц, при которых образуются сообщающиеся пространства, заполняемые фторопластом (рис. 2.1).

|

А б Рис. 2.1. Схема структуры спрессованной заготовки до (а) и после (б) спекания |

Количество фторопласта по объему должно соответствовать суммарному объему межчастичного пространства. Увеличение количества фторопласта 2 (рис. 2.1, а) вызовет уменьшение контактной поверхности 3 между металлическими частицами 1; уменьшение прочности каркаса из-за меньшего количества сформированных мостиков сварки 3 (рис. 2.2, б) в процессе спекания. Применение металлических порошков с частицами близкими по форме к шаровой создает благоприятные условия для их сближения при прессовании с выдавливанием фторопласта из зоны контакта.

Наиболее благоприятные условия для формирования металлического каркаса создаются равномерным распределением фторопласта, объемы частиц которого соизмеримы с объемами пор формируемого каркаса. Частицы металлических порошков будут сближаться в результате скольжения по границам частиц фторопласта и деформировать их в соответствии с формой образующих пор. При этом уменьшается вероятность попадания фторопласта в зону контактирования и механодеструкции его при сближении металлических частиц, увеличивается контактная поверхность, что способствует лучшему спеканию частиц в каркасе с сообщающимися порами, заполненными фторопластом.

Структура таких материалов идентична структуре материалов, получаемых изготовлением пористой металлической основы (каркаса) из порошков с размерами частиц 70-300 мкм с последующим введением фторопласта в поры основы и его спеканием.

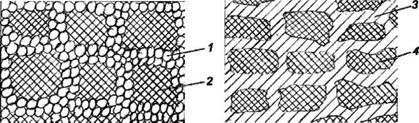

Структура материала с фторопластом в закрытых порах показана на рис. 2.2. Материал с такой структурой представляет собой сформированный в процессе горячего прессования каркас с закрытыми порами, в которых находится фторопласт. Такая структура предопределяется при смешивании порошков. Размер и формы ячеек в каркасе материала формируются в соответствии с формой частиц фторопласта, изолированных при подготовке смесей, и возможной их деформации в процессе горячего прессования.

|

А б Рис. 2.2. Схема структуры до (а) и после (б) нагружения и выдержки при температуре: 1 - частицы металлического порошка; 2 - частица фторопласта; 3 - металлический каркас; 4 - фторопласт |

При сухом смешивании металлических порошков с порошками фторопластов поверхности частиц фторопластов покрываются более мелкими частицами металлических порошков, а более крупные металлические частицы покрываются более мелкими частицами фторопластов. Образуются гранулы с ядрами из крупных частиц порошков и оболочками из мелких порошков.

Формирование гранул из частиц порошков обусловлено адгезией их к поверхности других частиц в результате действия сил

различного происхождения [3]. При значениях сил адгезии больших сил отрыва, частицы оболочек удерживаются на поверхностях более крупных частиц (рис. 2.3).

|

Рис. 2.3. Гранула из частиц порошков: 1 - частица оболочки; 2 - частица ядра |

Совокупность сформированных гранул представляет полученную при смешивании смесь из порошков.

Совокупность сформированных гранул представляет полученную при смешивании смесь из порошков.

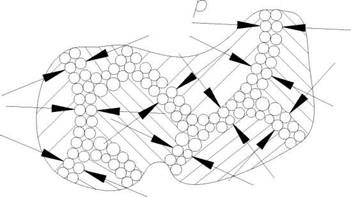

Контактирование между гранулами в смеси, получаемыми в результате созданных условий для их формирования, происходит по частицам оболочек. Формирование при горячем прессовании материалов из таких смесей сопровождается уплотнением частиц оболочки и развитием контактов между ними под действием сил, распределенных в объемах прессовок (рис. 2.4).

|

Рис. 2.4. Смесь из порошков фторопластов и металлов под давлением (р - равномерно распределенная сила) |

В результате контакта гранул по оболочкам из металлических частиц, распределения давления по всему объему прессовок и уплотнения металлических оболочек создаются наивыгоднейшие условия формирования и спекания металлического каркаса материалов, содержащих фторопласт. Получают структуру, изображенную на рис. 2.2, б.

Прочность каркаса зависит от количества и соотношений фторопласта и металлических порошков, режимов и условий горячего прессования и спекаемости металлических порошков.

При контакте гранул с оболочками из частиц фторопласта при прессовании и спекании формируется структура с образованием по всему объему полимерной основы и равномерным регулярным распределением металлических частиц другого материала в её основе. Так получают наполненный фторопласт с ячейчатой основой, показанной на рис. 2.5.

|

Рис. 2.5. Структура наполненного фторопласта: 1 - фторопластовая основа; 2 - частицы наполнителя |

При сухом смешивании крупных порошков фторопластов и мелких порошков наполнителей при их недостаточном количестве образуются гранулы с открытыми участками частиц фторопласта. В процессе горячего прессования материалов из таких смесей по открытым участкам спекаются частицы фторопласта с формированием основы и образованием в её объёме разорванной пространственной сетки из частиц наполнителя (рис. 2.6).

|

Рис. 2.6. Структуры с мелкими наполнителями: 1 - фторопластовая основа; 2 - фрагменты сетки из частиц наполнителя |

Гомогенность смесей фторопластов с микроскопическими порошками наполнителей и соответствующую им структуру материалов обеспечивают размолом при низких температурах (ниже 173 К) и помолом в коллоидной мельнице с добавлением жидкого носителя и последующим его удалением.

Опубликовано в

Опубликовано в