ФОРМИРОВАНИЕ СЛОЯ РЕЗИСТА

2 ноября, 2013

2 ноября, 2013  admin

admin Все реагенты, используемые для создания резистных композиций и при работе с подложками и резистными слоями, должны иметь квалификацию не ниже ч. д. а. Растворы резистных композиций с целью повышения их стабильности и улучшения качества пленок очищают от примесей центрифугированием, а также фильтруют через специальные фторопластовые фильтры с размером пор 0,2 мкм. Растворы резистов постепенно разлагаются при комнатной температуре в основном за счет светочувствительных компонентов, например, азиды, хинондиазиды выделяют азот. Разложение этих компонентов понижает светочувствительность резистов и изменяет их свойства. При хранении из резистов может выкристаллизовываться светочувствительный компонент или продукты его превращений. Повышенное содержание воды в пленках хинон - диазидных резистов может ухудшить адгезию слоя, явиться причиной ряда других технологических осложнений [1—3]. Так как слои позитивных резистов при обработках не теряют светочувствительности, возможна их реэкспозиция. Необходимо во избежание фоторазложения резиста и изменения его характеристик проводить технологические операции при подходящем освещении.

Ряд проблем при достижении высокого выхода интегральных схем связан с недостаточной чистотой поверхности кремниевой подложки, которая должна иметь атомарную чистоту [4].

Большинство металлических поверхностей (золото, алюминий и др.) и изоляционных слоев (SiC>2, Si3N4) в отличие от поверхности самой подложки наносятся вакуумным испарением или окислением при повышенной температуре, поэтому эти поверхности чисты и не требуют перед нанесением резиста дополнительной очистки. Недостаточно чистая поверхность подложки Si02/Si снижает адгезию резиста и ведет к образованию непрозрачных пятен и пористости. Снижение адгезии проявляется в нарушении размера элементов при проявлении, а также в подтравливании. При разработке мероприятий, обеспечивающих высокую чистоту поверхностей для нанесения резиста, учитывают природу этих поверхностей [5—7] и тщательно анализируют последующие операции. Действует принцип: легче избегать загрязнений, чем их потом удалять [8].

Загрязнения создают органические пленки или частицы разной породы. Идентификация загрязнений возможна микроскопически (частицы), при помощи отражательной ИК-спектроскопии, фотоэмиссионной спектроскопии (органические пленки), рентгеновского анализа, атомио-абсорбциоиной спектроскопии (неорганические загрязнения). Пленки низкомолекулярных масел или жиров могут образовываться из смазок обрабатывающих устройств, из загрязнений воздуха, а также из пота или масел при ручных операциях с субстратом, из пластификаторов и стабилизаторов, которые могут, особенно при высоких температурах, выделяться из полимерных материалов, используемых для защиты и перемещения подложек.

Высокомолекулярные пленки образуются главным образом на предварительных стадиях или из загрязненных промывных или гидрофобизирующих реактивов. Неорганические загрязнения (оксиды, соли, вода и т. п.) могут возникать в операциях с материалом на воздухе из загрязнений контейнеров, печей, в результате действия избытка кислорода при плазменной обработке или предварительном нагреве подложки. Частое явление — адсорбция воды. Загрязняющие чужеродные частицы могут быть остатками резиста от предыдущих операций, перхотью или волосами при ручных операциях, а также попадать из растворов и реагентов.

Для удаления всех этих загрязнений можно использовать жидкостную очистку, высокотемпературное окисление, плазменные методы и шлифование. При жидкостной очистке применяют растворы кислот, оснований и органические растворители (спирты, кетоны, хлорированные углеводороды, фреоны и др.). Воду и незначительные количества диоксида кремния можно удалить при 1000°С в кислороде, вакууме или восстановительной атмосфере. Метод нельзя использовать в случае, когда высокая температура изменяет свойства подложки, например, диффузионных слоев. Диоксид кремния, кроме того, удаляют плавиковой кислотой с добавками или травлением плазмой. Для других неорганических загрязнений используют сильные неорганические кислоты или окислительные смеси типа хромовой. Жидкостная очистка производится погружением, обработкой парами растворителя, ультразвуком и пульверизацией. Очистка парами растворителя очень распространена и эффективна, особенно если сочетается с пульверизацией. Рекомендуется использовать негорючие растворители (фреоны, хлорированные углеводороды),

16

Очистка ультразвуком в растворителе является одним из самых эффективных методов удаления загрязняющих частиц. Обычно используются акустические колебания с частотой 20000—50000 Гц, которые вызывают образование в жидкости огромного количества микроскопических пузырьков воздуха, механически удаляющих адсорбированные пленки и частицы загрязнений. Преимуществом метода является возможность автоматизации и высокая скорость очистки (порядка минут), недостатком — переход частиц в растворитель и необходимость частого фильтрования, а также возможность механического нарушения нанесенных на подложку слоев.

Пульсационная пульверизация с частотой 10—20000 Гц достигает эффективности ультразвуковой очистки без эрозии пленок. При использовании свежих порций растворителя этот метод дает самые хорошие результаты. Плазменное травление, которое проводится в окислительных или восстановительных средах, представляет собой очень эффективный метод, дающий в большинстве случаев оптимальные результаты. Шлифование поверхности, которое обычно используется для обработки стеклянных подложек хромовых масок и приготовления шлифованных кремниевых подложек, для очистки поверхностей применяется редко.

Очистка представляет собой дополнительную операцию, которая, наоборот, сама может быть источником загрязнений, необходимо поэтому постоянно контролировать действенность этого процесса.

Нанесение резиста на подложку является важнейшей операцией. Ее цель — получить однородный слой с хорошей адгезией к поверхности и не имеющий дефектов. Допустимая погрешность толщины слоя резиста в производстве больших и сверхбольших интегральных схем составляет ±0,015 мкм, в производстве офсетных форм в полиграфии ±1 мкм. В этих пределах можно получить как воспроизводимые размеры линий, так и воспроизводимое время проявления. При создании слоя резиста учитывают противоположные требования: толщина слоя резиста должна была бы быть как можно большей для сохранения целостности покрытия и уменьшения пористости. С другой стороны, для обеспечения высокой разрешающей способности толщина резиста должна быть как можно меньше.

Слой резиста формируют из раствора в органическом растворителе. Наиболее распространенным, а также наиболее надежным, является нанесение слоя резиста центрифугированием его раствора на подложке. Качество слоя зависит от ряда факторов, прежде всего, от процедуры нанесения резиста на подложку, скорости роста частоты вращения до требуемого значения и режима конечного центрифугирования при постоянной частоте вращения вплоть до полного испарения растворителя [4, 6, 7].

Слой фоторезиста можно наносить также пульверизацией [4]. Так как подложки при этом методе неподвижны, слой наносимого резиста не подвергается деформирующему напряжению. Этим способом можно создавать слои толщиной свыше 3,5 мкм (например,

устройство фирмы Licon Corp., США). Слои резиста толщиной свыше 0,5 мкм можно наносить валиком (система фирмы Gyhex Corp., США). Производительность этих устройств выше, чем центрифугирования, так как процесс протекает автоматически на движущейся ленте. Они используются в основном в производстве схем с толстопленочной технологией, их преимуществом является низкий расход резиста. Нанесение слоя резиста на офсетные пластины производится при помощи центрифугирования, пульверизации или рифленых вальцев.

|

|

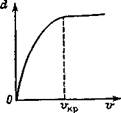

Толщина слоя резиста при нанесении окунанием определяется вязкостью раствора и скоростью извлечения из него подложки (рис. 1.1). Повышение скорости извлечения подложки вплоть до критического значения vKp, выше которого изменения в толщине пленки резиста очень малы, ведет к росту толщины пленки резиста [4]. Для 5 %-ного раствора резиста при вязкости 20 мПа-с скорость извлечения подложки

Рис. I. 1. Зависимость толщины слоя резиста d от скорости извлечения подложки из раствора резиста v (®кр "" критическая скорость).

составляет 0,1—0,5 мм/с [9]. Этот метод может быть использован и для получения однородных пленок для микроэлектроники

[9] . Контроль толщины слоя можно проводить визуально с погрешностью около 0,1 мкм при толщине до 1 мкм. На хроме или кремнии интерференционный цвет соответствует следующей толщине слоя, мкм:

TOC o "1-5" h z Коричневый 0,1 Фиолетовый 0,5

Синий 0,2 Зеленый 0,6—0,7

Желтый 0,3 Красный 0,8

Золотисто-жел - 0,4

тый

Свойства растворов высокомолекулярных веществ, используемых в качестве резистов, зависят от природы растворителя и полимера, причем последний определяет и возможность пленкообразования. Склонные к кристаллизации полимеры в отличие от аморфных всегда образуют структурно-неоднородные пленки. Размеры макромолекул в растворе и твердой аморфной фазе определяются размерами полимерного клубка, который характеризуется среднеквадратичным расстоянием между концами макромолекулы или инерционным радиусом клубка. В термодинамически эффективных («хороших») растворителях клубок имеет больший размер, так как взаимодействие растворитель — клубок, характеризуемое параметром взаимодействия %, ведет к разбуханию клубка. В «плохих» растворителях (% меньше) объем клубка уменьшается и приближается к объему клубка в так называемых 0-растворителях или в твердой аморфной фазе. При дальнейшем снижении параметра взаимодействия % полимер становится нерастворимым (см. разд. I. 1.5). Следовательно, выбор растворителя так же как и

способа нанесения раствора на подложку, влияет на конечные свойства слоя фоторезиста. Если в процессе центрифугирования полимер осаждается, то образуется неоднородная пленка с высокой пористостью и низкой разрешающей способностью. Растворитель должен быть выбран так, чтобы полимер оставался в растворе в течение всего времени центрифугирования.

Важным параметром является летучесть растворителя. Подходящие комбинации полимер — растворитель наряду с параметрами взаимодействия % можно найти в обобщающих публикациях [10]. Быстрое испарение растворителя приводит к быстрому росту вязкости и образованию неоднородной пленки по всей площади подложки. Слаболетучие растворители испаряются слишком долго, что повышает вероятность налипания частиц загрязнений на поверхность пленки и возникновения пористости. В ряде случаев удобно использовать комбинацию разных растворителей для достижения оптимальных свойств пленки.

Гидродинамические свойства полимерных резистов также являются функцией взаимодействия полимер — растворитель. Подходящей характеристикой является так называемая характеристическая вязкость (или предельное число вязкости) [ц], которая определяется экстраполяцией отношения приведенной вязкости к концентрации полимера в растворе к нулевой концентрации. Величина fo] является мерой гидродинамического объема полимерного клубка (см3/г), а ее взаимосвязь с ММ определяется уравнением Марка — Хувинка:

[т)] = КМа

где К и а — экспериментально определяемые константы.

Из сказанного выше следует, что толщина полимерной пленки при прочих равных условиях является функцией ММ полимера и параметра взаимодействия % растворитель — полимер. Экспериментально было показано [11], что толщина пленки d при постоянной концентрации полимера в растворе и его постоянной ММ является функцией частоты вращения центрифуги со:

d = kab (1.1)

где k и b — константы, причем 6 — тангенс угла наклона зависимости в лога

рифмических координатах.

При постоянной частоте вращения толщину слоя резиста d и концентрацию полимера С связывает соотношение (1.2):

d = k'& (1.2)

где k' и Р ■— константы.

Подобное соотношение можно получить для зависимости толщины слоя резиста от [ц] при постоянной частоте вращения:

d = k" [t)]v (I. 3)

где k" и у — константы.

Комбинацией уравнений (1.1), (1.2) и (1.3) получаем эмпирическое соотношение (1.4) между ММ полимера, выраженной через [ц], концентрацией раствора С, частотой вращения центрифуги со и толщиной слоя резиста d:

Cl = Д'сР [Г]]У0Щ6 (1.4)

где К' — комплексная экспериментальная константа.

Нетрудно экспериментально определить для конкретных полимера и растворителя значения всех констант К', Ь, |3 и у и при данной характеристической вязкости [ц], заданной толщине пленки резиста, выбранной постоянной частоте вращения определить нужную концентрацию полимера.

Предложена новая математическая модель для оценки основных факторов, влияющих на образование пленки резиста. В частности, оказалось, что толщина слоя определяется конвективным радиальным током раствора резиста (ранние стадии) и испарением растворителя (поздние стадии формирования слоя) [12].

При центрифугировании на раствор резиста действует две силы: центробежная, обусловленная вращением, и сила вязкостного трения [13]. В интервале вязкостей 20—400 мПа-с частота вращения центрифуги изменяется в пределах 1000—10000 об/мин. Низкая частота вращения может привести к возникновению утолщений на краях подложки, обусловленных высоким поверхностным натяжением на ее краях. Высокая частота вращения, наоборот, может это явление устранить [14]. На этом этапе важным является ускорение или время, необходимое для достижения постоянной частоты вращения.

При нанесении раствора резиста на середину неподвижной подложки раствор при ускорении разливается в виде отдельных волн, как только преодолен барьер поверхности натяжения. При нанесении на движущуюся пластину и при малых ускорениях образование волн прекращается и на краях подложки образуется утолщение. При высоком ускорении отток резиста происходит быстрее, чем испарение растворителя и существенное изменение вязкости раствора, при этом на краях не образуется утолщений и достигается наибольшая однородность. Для снижения пористости важно наносить раствор резиста на неподвижную подложку и дать возможность пузырькам воздуха выйти из него перед центрифугированием [15], а затем дать большое ускорение. Некоторые системы нанесения резистов делают возможным смачивание поверхности всей подложки перед центрифугированием.

Дефекты, возникающие при центрифугировании, можно обычно определить по тому, что они распределены радиально. Случайные дефекты бывают вызваны изменениями температурного и скоростного режима нанесения раствора, а также работой дозирующего и отсасывающего устройств. При нанесении слоя резиста частицы из воздуха легко налипают на его поверхность. Центрифугирование следует проводить в абсолютно чистом помещении с совершенной системой фильтрования воздуха. Точность поддержания температуры нанесения должна быть при этом ±1°С. С этой целью подложку и раствор резиста перед нанесением следует термостатировать по крайней мере в течение 24 ч. Так как при центрифугировании испаряется растворитель, необходимо, чтобы относительная влажность воздуха поддерживалась на уровне 30 ±2%. При этом исключается конденсация влаги на подложке, охлаждающейся в результате испарения растворителя. При использовании горючих органических растворителей отсасывающее устройство должно быть во взрывобезопасном исполнении.

Дозирование раствора резиста сопряжено с рядом сложностей, которые могут привести к образованию дефектов. Так как изготовитель обычно поставляет растворы резиста профильтрованными через фторопластовый фильтр с порами 0,2 мкм, перед использованием раствора фильтрование не является необходимым. Гидродинамический объем клубков макромолекул {ц/Мт) может достигать размера пор фильтров, в результате чего с ростом давления при фильтрации может происходить механическая деструкция высокомолекулярных фракций полимера. Раствор резиста не должен содержать пузырьков газов: растворенный воздух и другие газы после фильтрования обычно удаляются отстаиванием раствора в течение нескольких дней. Рекомендуется после формирования слоя резиста как можно скорее проводить сушку, чтобы исключить загрязнение посторонними частицами [16]. Нанесение в виде готовых пленок см. разд. II. 1.1.4.

Опубликовано в

Опубликовано в