Формальдегид и его свойства

10 апреля, 2013

10 апреля, 2013  admin

admin Формальдегид СН20 в чистом виде — это бесцветный едкий газ, при температуре минус 19 °С сжижающийся в легкоподвижную жидкость. Упругость паров Рсн 0 над водными растворами невелика из-за гидратации его молекул СН20 + Н20 = = СН2(ОН)2. В присутствии метанола величина Р возрастает. Это отражается и на свойстве дистиллята, получаемого при разгонке метанолсодержащих растворов формальдегида. Еще больше возрастает упругость паров СН20 при повышении давления (рис. 6.1). Объясняется это дегидратацией находящегося в растворе моногидрата в свободный формальдегид. Этим свойством пользуются при отгонке СН20 из слабых загрязнен' ных растворов, получая в дистилляте 30—40 %-ный формалин.

При полимеризации СН20 в присутствии воды образуются полиоксиметиленгликоли (СН20)я-Н20, растворимые при нагревании, которые выпадают в осадок в холодное время года из формалина, содержащего более 30 % СН20 (осадок называют параформом). Технический параформ получают пульверизацией или выпаркой обесспиртованного формалина при остаточном давлении 53—60 кПа и при 45—80 °С. После вакуум - сушки и измельчения полиоксиметиленгликоль с числом п от

6 до 12 может применяться взамен формалина. Из формальдегида вырабатывают также весьма ценный, особо прочный полимер— полиформальдегид с числом п более 1000.

Благодаря высокой бактерицидное™ (1:1 000 000) формалин как антисептик применяется в сельском хозяйстве (для протравливания семян), медицине и ветеринарии.

Способность формальдегида конденсироваться с фенолами, карбамидом, белковыми веществами (казеином, протеином), аминами и другими веществами широко используется в производстве фенол-, карбамидоформальдегидных и других смол. Из него вырабатывают уротропин, параксоль, пентаэритрит, красители и другие продукты.

Уротропин, или гексаметилентетрамин (СН2)6Ы4, получают при взаимодействии формальдегида с аммиаком; он применяется в производстве пластмасс, в медицине и т. д.

На лесохимических заводах значительное количество формалина перерабатывают на месте в карбамидную смолу, используемую в качестве клея в производстве фанеры и мебели. Процесс ведут в реакторе в две ступени. Сначала загружают формалин и постепенно при нагревании и перемешивании вводят в него карбамид, регулируя pH среды добавлением аммиачной воды и буферного катализатора ЫН4С1. Затем в реакционную

Водород и подвести необходимое количество тепла, что достигается окислением части водорода:

Н2 + 1/20* = Н20 + 284,9 кДж.

Побочными реакциями этого процесса являются:

Полное окисление части метилового спирта и формальдегида

СН30Н 4-1 1 /202 = С02 + 2Н20 + 720,7 кДж;

СН20 + 02 = С02 + Н20+ 561,5 кДж;

Образование муравьиной кислоты из формальдегида, г СН20+ 1/202 = НСООН;

%

Разложение формальдегида и восстановление СНгОН да метана

СН20-> СО + Н2 — 93,4 кДж;

СН3ОН + Н2 -> СН4 + Н20 + 209,5 кДж.

Некоторые исследователи полагают, что формальдегид образуется в основном путем непосредственного окисления метанола:

СН8ОН + 1/20» = СН20 + Н20 +159,2 кДж,

Наличие же водорода в реакционной смеси объясняют распадом формальдегида на СО и Н2. Однако такой взгляд не подтверждается составом реакционных газов, содержащих 18— 22 % водорода и всего лишь 4—5 % углеродсодержащих газов, в том числе только десятые доли процента СО.

Метанол для формалинового производства должен быть очищен от примесей — альдегидов, кетонов, непредельных соединений и других веществ, утомляющих катализатор. Особо тщательно следует очищать некоторые сорта синтетического метанола от пентакарбонила железа Ре(СО)5, необратимо отравляющего катализатор. Воздух должен освобождаться от пыли, сернистых соединений (БОг, Н25), образующих с серебром Ад25>, а также от других контактных ядов промывкой щелочным раствором метанола.

Исходный метанол направляют в спиртоиспарители, представляющие собой в простейшем исполнении обычные кипятильники. В подкубке испарителя поддерживается постоянный уровень метанола и строго определенная температура. Под слоем жидкости находится барботер для прососа воздуха или нагнетания его под давлением. Воздух насыщается парами метанола и образует спиртовоздушную смесь. Последняя перед направлением на катализ перегревается с целью испарения капельно-жидкого метанола и его активации. Состав смеси (соотношение 02: СН3ОН) зависит от ее температуры и концентра-

|

Температура, °С |

Крепость остатка в испарителе, % |

|||||

|

100* |

85 |

80 |

||||

|

Концент Рация СНзОН, Г/м3 |

Соотношение 02 : СНзОН, л/г |

Концент Рация СНзОН, Г/м3 |

Соотношение 02: СНзОН, л/г |

Концент Рация СН3ОН, Г/м3 |

Соотношение О, : СНзОН, л/г |

|

|

43 |

500 |

0,25 |

457 |

0,29 |

||

|

44 |

523 |

0,23 |

478 |

0,27 |

— |

— |

|

45 |

546 |

0,21 |

499 |

0,25 |

— |

— |

|

46 |

570 |

0,19 |

521 |

0,23 |

— |

— |

|

47 |

595 |

<0,18 |

544 |

0,21 |

411 |

0,34 |

|

48 |

— |

— |

566 |

0,19 |

428 |

0,32 |

|

50 |

— |

— |

— |

— |

463 |

0,28 |

|

52 |

— |

— |

— |

— |

495 |

0,25 |

|

* При применении тарельчатых испарителей. |

Ции остатка метанола в подкубке испарителя (табл. 6.1). Этот состав - и определяет в конечном счете характер процессов при катализе.

Удельная активность катализатора «серебро на носителе» (пемзе) в десятки раз больше, чем у других видов. Объясняется это высокоразвитой поверхностью пористого носителя, на который наносят мелкодисперсное серебро. Приготавливают катализатор следующим образом. Гранулы белой дробленой пемзы величиной 2—4 мм в поперечнике обрабатывают при нагревании азотной или соляной кислотой до исчезновения следов солей железа (проба с роданистым аммонием). Затем гранулы отмывают от кислоты дистиллированной водой до исчезновения следов хлор-иона (проба с азотно-кислым серебром) и промытую пемзу сушат.

Гранулы очищенной пемзы равномерно пропитывают 20— 25%-ным раствором AgNOз при перемешивании, затем сушат и прокаливают в муфельной печи при температуре не выше 600 °С. При прокалке происходит разложение соли и осаждение микроскопических кристалликов серебра на поверхности пемзы и ее пор. Все операции по пропитке и сушке катализаторов должны производиться в посуде, не содержащей железа, меди и иных металлов, например в эмалированной или изготовленной из титана. Хорошо приготовленный катализатор при изломе не имеет желтизны (окислов железа). Содержание серебра в нем 35—40 %; его насыпная масса равна 0,55— 0,65 кг/л. Срок службы катализатора 90—120 дней, а при использовании хорошо очищенного метанола даже 11—18 мес.

Катализ протекает в контактном аппарате — цилиндрическом сосуде с коническим верхом и решетчатым дном взамен днища. На решетку укладывают катализаторную сетку и засы

пают катализатор. Низ цилиндра присоединен к кожуху трубчатого теплообменника. Перегретую спиртовоздушную смесь вводят в аппарат через крышку, имеющую смотровое стекло для наблюдения за степенью накала контактной массы. Для равномерного распределения потока спиртовоздушной смеси по всему сечению аппарата угол наклона конических стенок крышки должен быть не более 30°. Расстояние между решетчатым днищем и верхом трубчатки берется минимальное (20— 25 мм), чтобы быстрее охладить реакционную смесь и прервать течение побочных реакций («закалка»).

|

Г |

![]() Аппарат разогревают при помощи электрозапальника, расположенного в виде спирали над слоем катализатора. При этом необходимо соблюдать известную предосторожность, так как смесь паров метанола с воздухом при объемной концентрации метанола 6,7—36,5 % образует взрывоопасную смесь. Во избежание взрыва этой смеси электрозапальник включают только после того, как температура спиртовоздушной смеси будет не менее 38 °С (до этого смесь просасывают через обводную линию). На пути движения смеси к контактному аппарату после перегревателя смеси ставят ловушку для разложения Ре(СО)5—>~Ре + 5СО, заполненную силикагелем или кусками фарфора или керамики, затем один-два слоя медной огнепредохранительной сетки, препятствующей возможному распространению огня из контактного аппарата в спиртоиспаритель. Разогретый катализатор в дальнейшем работает за счет теплоты окислительных реакций, без подвода тепла извне; запальник выключается.

Аппарат разогревают при помощи электрозапальника, расположенного в виде спирали над слоем катализатора. При этом необходимо соблюдать известную предосторожность, так как смесь паров метанола с воздухом при объемной концентрации метанола 6,7—36,5 % образует взрывоопасную смесь. Во избежание взрыва этой смеси электрозапальник включают только после того, как температура спиртовоздушной смеси будет не менее 38 °С (до этого смесь просасывают через обводную линию). На пути движения смеси к контактному аппарату после перегревателя смеси ставят ловушку для разложения Ре(СО)5—>~Ре + 5СО, заполненную силикагелем или кусками фарфора или керамики, затем один-два слоя медной огнепредохранительной сетки, препятствующей возможному распространению огня из контактного аппарата в спиртоиспаритель. Разогретый катализатор в дальнейшем работает за счет теплоты окислительных реакций, без подвода тепла извне; запальник выключается.

На каталитическое превращение СНзОН в СН20 оказывают влияние: качество исходного сырья, природа катализатора и степень его активности («утомленности»); соотношение 02: СН3ОН в спиртовоздушной смеси и зависящая от этого соотношения температура процесса; нагрузка на катализатор, высота его слоя и др. Присутствующие в метаноле непредельные соединения вызывают отложение сажи в порах катализатора, а альдегиды и кетоны повышают кислотность формалина, осмо - ляются и уменьшают активную поверхность катализатора. Особенно много сажи выделяется в присутствии окислов железа,, а отчасти и меди. Если катализатор понизил свою активность, то его осторожно прокаливают при 600—650 °С, частично освобождая от органических отложений, и дополнительно наносят 5-7 % Ад.

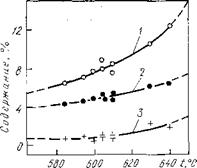

Чем больше кислорода в рабочей смеси, тем полнее связывается выделившийся водород; при этом повышается температура и возрастает степень превращения метилового спирта в формальдегид (конверсия). Но с повышением температуры начинаются реакции частичного распада и окисления СН20 и СН3ОН, что увеличивает химические потери (рис. 6.2). Эти реакции можно затормозить присадкой водяных паров к спиртовоздушной смеси (добавкой воды в исходный метанол), что-

Рис. 6.2. Зависимость состава отходящих газов и химических потерь, ■%, от температуры в зоне катализа:

/ — химические потери; 2 — содержание СО2+СО+СН4; 3 — содержание СН4

/ — химические потери; 2 — содержание СО2+СО+СН4; 3 — содержание СН4

Широко используется на практике, если желают более полно провести конверсию.

Нагрузку на катализатор исчисляют как количество паров метанола в граммах, пропущенного в течение 1 ч через 1 см2 поперечного сечения контактной массы. Чем меньше нагрузка, тем дольше время пребывания паров метанола в зоне катализа и выше конверсия и наоборот. Оптимальной нагрузкой на свежий 35—40 %-ный катализатор серебро на пемзе при высоте его слоя 70—100 мм и конверсии 55—65 % считается 150—175 г/(см2-ч). По мере его утомления нагрузка падает до 125 г/(см2-ч) и ниже.

О влиянии вышеотмеченных факторов можно судить по составу неконденсируемой части реакционной смеси (табл. 6.2). Содержание суммы углеродсодержащих газов свыше 4 % свидетельствует об усилении побочных реакций, в частности увеличение С02 — об избытке кислорода в спиртовоздушной смеси. Появление СО в газах — результат уменьшения нагрузки на катализатор, или недостаточного теплоотвода, или, наконец, ■отравления катализатора окисью меди. Наличие СН4 — следствие завышенной температуры в нижних слоях контактной массы, где нет уже кислорода, или же отравления катализатора железом, или попадания в него асбеста (от прокладок). В последних двух случаях характерно выделение сажи. Недостаток водорода (ниже 18%) указывает на малую конверсию, если температура низка, и на избыток кислорода при повышенной температуре. Повышенное содержание Н2 в газах (даже сверх 20%) не является плохим признаком, а наоборот, чем больше водорода, тем меньше химических потерь.

Для извлечения СН20 и остаточного СН3ОН реакционную смесь, выходящую из контактного аппарата, направляют в поглотительную систему, противоточно орошаемую чистой водой. При охлаждении горячей реакционной смеси и поглощении паров СН20 и СН3ОН водой выделяется большое количество тепла (теплота поглощения СН20 = 62,85 кДж/моль). Поэтому подконтактный холодильник и поглотительную аппаратуру обеспечивают мощной системой теплоотвода. Количество воды для орошения берут из расчета получения 37 %-ного или 30 %-ного формалина.

При неполной (55—65 %-ной) конверсии, когда в реакционной смеси имеется избыток непрореагировавшего метанола, получают так называемый конденсат, который перерабатывают

|

Полезная конверсия, % |

||||

|

Показатель |

50-55 |

60—65 |

71-75 |

ДО 81 |

|

Крепость, %: исходного СН3ОН остатка в испарителе Температура, °С: в испарителе в зоне катализа Нагрузка на катализатор, г/(см2-ч) Объемное содержание компонентов газа, %: Со2 СО Сн4 |

99,2 85+5 45—46 450—470* 150 3,2—3,8 0,1—0,3 0,2—0,4 |

99,5 80±5 44—45 590—610 140—130 3,4—3,8 0,2—0,5 0,4—0,8 |

69—70 24—25 64±0,5 670—680 ПО—105 3,7-4,4 0,6—2,0 0,0—0,2 |

65 До 68 До 70» 100 5,5 0,6 0,4 |

|

Итого С02 + СО + €Н^ |

3,6—4,3 |

4,2—5,0 |

4,4—6,0 |

6,5 |

|

Н2 О2 N2 (по разности) Химические потери (ХП), % |

18—22 1,6—2,3 72,1—74,7 5—6 |

19,5—22,8 0,7—0,8 71,4—75,8 6-8 |

17,2—19,2 0,2—0,4 74,5-75,9 9—12 |

17,5 0,3 75,7 До 14 |

|

* После выхода из зоны катализа. |

На формалиноразделительной колонне с получением возвратного метанола и формалина.

Муравьиная кислота, находящаяся в формалине, способствует выпадению параформа, особенно в присутствии окислов металлов (Ре, Си и др.). Кислотность формалина снижают, пропуская его через ионообменные смолы, доводя его pH до 2,8—4,5. Предотвратить выпадение параформа можно также при хранении формалина в нагретом состоянии.

Одним из наиболее распространенных способов частичной стабилизации формалина является присутствие в нем метанола: в летнее время 5—7%, зимой 9—11 %. Этот способ все же не оправдывает себя при температурах ниже О °С. Поэтому целесообразно перейти на выпуск 30%-ного формалина, содержащего 0,5—1 % метанола, как это делается в ряде стран. При этом одновременно повышается на 16,5 % выход формалина (в пересчете на 37%-ный) и на каждую тонну его соответственно экономится свыше 57 кг метанола.

Формалин технический выпускают двух сортов: высшего и

I сорта с содержанием СНгО 37±0,5 % и кислотностью для высшего сорта 0,02% и для I сорта 0,04% (не более). Содержание метанола соответственно 5—8% и не более 11 %; содержание Ре не более 0,0001 и 0,0005 %.

Технологический процесс получения формалина. При работе по способу неполной конверсии процесс ведут так (рис. 6.3): воздух очищается от загрязнений в пенном насадочном воздухоочистителе 1, орошаемом циркулирующим в системе щелочным раствором, содержащим 40—60 % метанола и 1—3 % едкого натра. Метанол подогревается в теплообменнике 2 и поступает в тарельчатый испаритель 3. Высококипящие примеси метанола накапливаются в подкубке испарителя и выводятся из него в виде метанольного остатка крепостью 80±5%, используемого при приготовлении щелочного раствора для возду - хоочистки. Спиртовоздушная смесь перегревается в перегревателе 4 и, пройдя ловушку 5 для Fe (СО) 5 и огнепредохранительную сетку 6, направляется в контактный аппарат 7. Слой катализатора (серебро на пемзе) засыпают высотой 75—100 мм; температура в слое катализатора 580—610 °С.

Реакционная смесь по выходе из зоны катализа имеет температуру 500—550 °С. Ее охлаждение до ПО—120 °С происходит в подконтактном холодильнике-парообразователе 8, в меж - трубное пространство которого подается горячий конденсат пара, собираемый в приемнике 9 и циркулирующий в системе насос 10— подконтактный холодильник 8 — сепаратор 11 — приемник 9. Получаемый при этом пар используется для приготовления спиртовоздушной смеси; избыток его сбрасывается через сепаратор 12 в барометрический затвор приемника 9У а конденсат пара из теплообменника 2 собирается в приемник 13. Свежий пар в спиртоиспаритель (через перегреватель 4) подается лишь при пуске аппарата.

Дальнейшее охлаждение реакционной смеси до 50—40 °С и поглощение основного количества СН20 и паров СН3ОН происходит в барботажном конденсаторе-холодильнике 14, отходящие газы из которого через сепаратор 15 поступают в низ пеннопромывной колонны (ППК) 16. Колонна орошается сверху деминерализованной водой, подаваемой насосом 17 через холодильник 18. Каждая из восьми ситчатых полок ППК охлаждается двухходовыми трубчатками. Промытые газы содержат минимальное количество СН3ОН и СН20 и через сепаратор 19,. дополнительный холодильник и ресивер направляются в топку Разрежение в конце системы 27—30 кПа.

Раствор из подкубка ППК 16 стекает в барботажный холодильник 14, а конденсат из последнего с массовой долей СН20' 30—33 % и СНзОН 16—20 % направляют в середину формалиноразгонной колонны (ФРК) 20, имеющей до 14 + 24 тарелок, дефлегматор 21 и конденсатор 22. ФРК работает при флег - мовом числе 5—8, под разрежением с присоединением воздушника к низу ППК- Отбираемый из ФРК возвратный метанол, содержащий не более 0,2—0,3 % СН20, непосредственно

Поступает на нижнюю из четырех тарелок спиртоиспарителя Зг а в случае некондиционности (в период пуска и наладки режима)— в промежуточный приемник 23 для повторной пере-

|

Отходящие т газы |

Работки на ФРК. Готовый формалин из подкубка ФРК с температурой до 95 °С частично охлаждают в холодильнике 24, собирают в вакуум-бачки 25 и откачивают насосом 26. ФРК обогревается через змеевики в подкубке. Конденсат пара из них без охлаждения поступает в общий приемник 9.

Химические потери при работе по описанной схеме не превышают 5—7%. Расход тепла 716 кДж, или 300 кг пара на

1 т формалина. Расход А£1МОз 6—8 г, электроэнергии 34— 48 кВт-ч, воды 15—25 м3/т.

По способу глубокой конверсии используется метанол, разбавленный водой до крепости 69—70 %. температура в испарителе и в зоне катализа поддерживается значительно выше, чем по способу неполной конверсии, а нагрузка на катализатор несколько снижается (см. табл. 6.2). Достоинства способа: отпадает необходимость регенерации остаточного метанола, так как из поглотительной колонны отбирается готовый формалин; уменьшается унос паров метанола с отходящими газами. Основной недостаток способа — повышение химических потерь из-за высокой температуры в зоне катализа.

В последние годы в формалиновом производстве начали применять окисные катализаторы, из которых наиболее эффективными оказались смеси окислов Мо + У, Ре + Мо и др. Процесс ведется при необычно низкой температуре в зоне катализа — 350—360 °С. Окисные катализаторы обладают высокой (до - 96%) селективностью (т. е. до 96% всего прореагировавшего метанола превращается в целевой продукт) и обеспечивают при этом глубокую общую конверсию, а потери сырья на побочные - реакции не превышают 2 %■ В отходящих газах содержится 1,1—1,3 % СО и всего лишь 0,2 % СОг. Расход метанола на 1 т формалина снижается до 427 кг.

Материалы для аппаратуры. Аппаратуру для формалинового производства изготовляют преимущественно из меди и кислотостойкой стали марок 12Х18Н10Т или 0Х21Н5Т (лучшая тара из той же стали). Контактный аппарат и трубчатку под - контактного холодильника лучше изготовлять из титана. Для колонн, емкостей и железнодорожных цистерн пригоден алюминий. Корродирующее начало в формалине — муравьиная кислота.

Сточными водами в формалиновом производстве являются незначительное количество отработанной воды от вакуум-насосов и промывные воды от периодической чистки аппаратуры, обезвреживаемые в смеси с общезаводскими стоками.

Технико-экономические показатели. При работе по методу неполной конверсии выходы 37%-ного формалина из 1 т сырья при оставлении в нем 7% СНзОН достигают 1,86 т. Примерные показатели работы по этому методу (на 100 кг пропущенного* СН3ОН) приведены ниже.

Соотношение сухой воздух: СН3ОН, м3/кг....................................................... 0,952

То же 02 : СН3ОН (45,5 °С), м®/хг....................................................................... 0,20

TOC o "1-5" h z Получено формалина, кг..................................................................................... 152,0

Содержание в нем, кг:

СН20 (37 %)............................................................................................................. 56,24'

СН3ОН (7 %) ...... 10,64

Получено возвратного СН3ОН, кг (%) ....................................................... 18,28

Полезная конверсия (56, 24.1,067), кг......................................................................... 60,01

Полезное использование СН3ОН (60,01 + 18,28 + 10,64), кг.... 88,93

Потери, в пересчете на СН3ОН (100—88,93), кг (%).................................................... 11,07

В том числе, кг:

Химические (по анализу газов).......................................................................... 6,10*

Механические (по разности) ..................................................................................... 4,97

•Суммарная конверсия (60,01+6.10), % ....................................................... 66,11

Общий расход СН3ОН (100—18,28), кг....................................................................... 81,72

То же на I т формалина (81, 72 : 0,152), кг/т........................................................ 537,6

Выход 37 %-ного формалина (152,0 : 81,72), кг/кг...................................................... 1,86

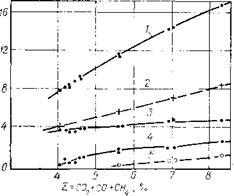

Рис. 6.4. Состав отходящих газов при различной величине химических Потерь, Р/Ь:

1 — химические потери; 2— сумма СОг+СО+СН4; 3 — СОг; 4 — СО; Г— СН<

1 — химические потери; 2— сумма СОг+СО+СН4; 3 — СОг; 4 — СО; Г— СН<

Повышение содержания СН4 и СО в отходящих газах свидетельствует о возрастании химических потерь, как показано на рис.

6.4, составленном по усредненным данным ряда заводов, вырабатывающих формалин при различных технологических режимах.

При использовании метанола высшего качества и полной автоматизации управления технологическими процессами можно снизить химические потери до 3—4%> а при применении холодильной смеси для теплоотвода из поглотительной колонны уменьшить механические потери и обеспечить выход 37%-нога формалина, содержащего 7 % СН3ОН, свыше 1,9 т/т.

Из выхлопных газов формалинового производства можно- получить азот в количестве до 700 кг на 1 т формалина. На небольших предприятиях эти газы, содержащие до 20 % водорода и имеющие теплоту сгорания 4600 кДж/м3 и более, целесообразно сжигать в котельных.

Опубликовано в

Опубликовано в