Физико-химические и методологические основы получения многокомпонентных систем оптимизированного состава

7 апреля, 2013

7 апреля, 2013  admin

admin

|

27 |

![]()

|

(г> !■'. Г Неличка. Ж ('. Иилякова, |

![]()

Основной продукцией цементной промышленности России являются цементы с минеральными добавками. Они обладают высокими строительно-техническими свойствами, имеют повышенную коррозионную стойкость, низкое тепловыделение, предотвращают щелочную коррозию рсакционноспособпых заполнителей, а также обеспечивают снижение до 40 % потребление топлива при пх производстве. Один из существенных недостатков многокомпонентных цементов — пх более низкая прочность (на 8—16 МПа) по сравнению с бездобавочнымп, эквивалентная перерасходу цемента в бетоне в количестве 10—25 Г/с.

Основными проблемами при использовании минеральных добавок к вяжущим веществам для бетона, как показали исследования [I]. являются дисперсность п количество, которое допускается вводить в цементы без снижения пх прочности, а также способ введения минеральных добавок в бетон (в составе многокомпонентных цементов или раздельно с цементом).

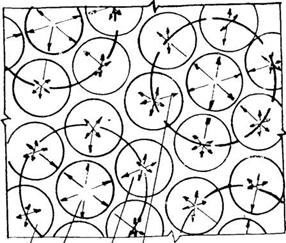

Теоретическими и экспериментальными исследованиями показано, что активность многокомпонентных цементов обеспечивается на уровне бе. здобавочных при условии оптимизации гранулометрического состава таких систем путем измельчения компонентов до оптимальной дисперсности н последующего их смешения п.111 раздельного введения в бетоносмеситель. Оптимальная дисперсность минеральной добавки может быть определена по разработанной для этой цели методике п должна па 120—200 м2/кг превышать дисперсность клинкерного компонента (цемента) [1, 2, 3]. При таком использовании минеральных добавок реализуется плотная упаковка исходной матрицы многокомпонентного цемента за счет распределения тонкодисперсных частиц в межзерно кых пустотах более грубодисперсных (рпс. 1), а при его твердении происходит более активное

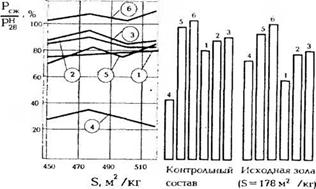

Взаимодействие частиц добавок с гидроксидом кальция, образующимся при гидратации минералов клинкера с образованием высокопрочных ннзкоосновных и мелкозернистых гидросиликатов кальция в виде полимеров [4]. Повышенная плотность цементного камня с минеральными добавками обуславливает высокую прочность бетона (рис. 2, 3), улучшает его деформатпвные п другие эксплуатационные характеристики.

Одним из основных вопросов получения многокомпонентного цемента смешением раздельно измельченных компонентов является равномерное распределение частин тонкомолотого минерального наполнителя г клинкере. Это обусловлено тем. что в соответствии ■ принципом Гельмгольца в высококопнентрпровапш. •

|

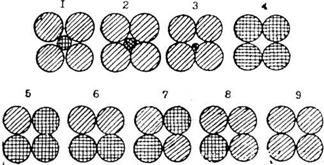

Рис. 1. Теоретически возможные схемы взаиморасположения частиц клинкерного компонента и минерального наполнителя (добавки;: Клинкерный компонент: миперачьнып наполнитълк (добавка); 1 — дисперсность добавки меньше оптимальном. — то же, оптимальная: 3 — больше оптимальней: 4 - Ч - Частицы клинкерного компонента н добавки имеют раину;- дисперсность |

Дисперсных системах самопроизвольно возникают пространственные структуры, так как их образование сопровождается уменьшением избыточной межфазной энергии Гиббса, а процесс структурообразования завершается формированием термодинамически устойчивых структур [5]. Согласно выдвинутому положению о необходимости распределения частиц добавки (наполнителя) в основном в межзерновых пустотах тонкоиз - мельченного клинкера такие две устойчивые системы, состоящие из частиц клинкера и более тонкодисперсной добавки, необходимо р'авномерно распределить одну в другой в процессе приготовления многокомпонентного цемента или в бетоносмесителе из раздельно измельченных компонентов.

Пространственные структуры состоят из агрегатов А-1 или кастеров, по определению В. И. Соломатова, представляющих собой структурообразующую частицу и рядовые (рис. 4). При формировании агрегатов вокруг «структурообразующей» частицы происходит ослабление сил взаимодействия на границах дальнодействия активной частицы, так как энергия связи Е между взаимодействующими частицами зависит от молекулярного взаимодействия с учетом электромагнитного запаздывания дисперсных сил В, размера частиц <5 и расстояния между ними / [6]:

ПВ<5

Сила сцепления между частицами уменьшается в значительной степени по мере их удаления [6]:

ПВ<5

Ргр = -ТГ- (2)

Очевидно, что по мере сближения рядовых частиц со «структурообразующей» увеличивается Е и превращая образовавшийся структурный агрегат А-1 (агрегат нижнего масштабного уровня) в самостоятельный структурный элемент системы. Максимальное расстояние между частицами, при котором данная частица принадлежит агрегату, может быть определено из условия равенства силы связи на границе агрегата силе тяжести, действующей на крайнюю контактирующую с ним частицу, и определяется зависимостью

|

Рис. 2. Зависимость прочности многокомпонентного цемента от дисперсности 20 % тонкомолотого шлака Новотульского металлургического комбината (цемет Белгородского завода, Яг» = 51,6 МПа — прочность контрольного состава в возрасте 28 сут после твердения в нормальных условиях (НУ)): 1 — в возрасте 1 сут после твердения в НУ; 2 — то же, 7 сут; 3 — 28 сут; 4 — через 12 ч после ТБО; 5 — то же, в возрасте 28 сут |

|

|

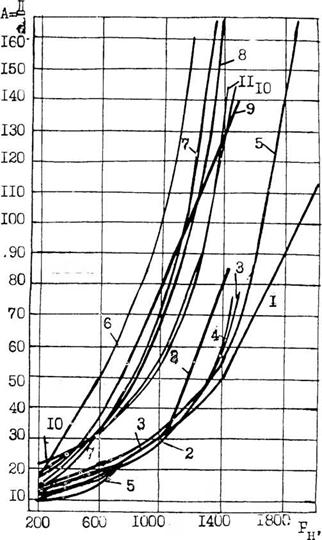

Расчеты по формуле (3) показывают, что максимальное расстояние между частицами в агрегате составляет 1—1,5 мкм. Оно уменьшается с увеличением размера частиц <5, что подтверждает высокую концентрацию твердой фазы в единице объема, термодинамическую устойчивость и прочность агрегатов, состоящих из более тонкодисперсных частиц. Экспериментальными исследованиями по специально разработанной методике показано, что агрегаты с тонкомолотыми шлаками и золами ТЭС, имеющими оптимальную дисперсность, имеют более высокую концентрацию твердой фазы (в 1,3—10,6 раза) относительно исходного цемента п соответственно более высокую прочность, а размер агрегатов равен 100—150 мкм (рис. 5).

Анализ результатов проведен при минимальной начальной нагрузке 200 Н. При увеличении нагрузки разрушение многокомпонентных систем происходит при меньших усилиях, чем разрушение бездобавочного цемента, что, очевидно, обусловлено возрастанием сил отталкивания в системе, в которую введены частицы с однородным зарядом (например, зола ТЭС). Поэтому для повышения прочности бетона на основе таких систем необходимо стремиться к использованию добавок с повышенной пуццолановой активностью, которые за счет увеличения скорости 1гуццолановой реакции обеспечивали бы более высокую прочность цементного камня.

Агрегаты тонкодисперсного клинкера и минеральной добавки при смешении взаимодействуют между собой через газовую или дисперсную среду по межагрегатной поверхности раздела (см. рис. 4). При смешивании в газовой среде систем, состоящих из агрегатов частиц минеральной добавки и клинкера, происходит смешение агрегатов с различными энергетическими уровнями, так как поверхностная энергия Е5 связана с поверхностным натяжением А и площадью поверхности 5, зависящей от размера частиц <5 [6]:

Е5 =о 5 . (4)

Агрегаты с большей поверхностной энергией выполняют роль коагулянтов и, взаимодействуя с граничными частицами агрегатов с меньшей поверхностной энергией, присоединяют эти частицы, пептизируя первичные

|

Рис. 3. Зависимость прочности многокомпонентного цемента при сжатии от дисперсности 20 % золы Каширской ТЭС (цемент М 500 Воскресенского завода, 5 = 350 м /кг, = 56 МПа — прочность контрольного состава в возрасте 28 сут после твердения в НУ): 1 — через 12 ч после ТВО; 2 — то же, в возрасте 28 сут; 3 — 6 мес; 4 — в возрасте 1 сут после твердения в НУ; 5 — то же, 7 сут; 6 — 28 сут |

|

|

|

|

|

|

Лярпые силы способствуют сохранению агрегата как самостоятельной структурной единицы. По мере взаимодействия минералов цемента с водой произойдет диффузионный перенос вещества (новообразований) в первую очередь к тонкодисперсным частицам добавки, которые будут служить центрами зародышеобразования, сокращая индукционный период и соответственно начало схватывания системы. Связывание воды минералами цемента будет сопровождаться ее переходом из объемного состояния в пленочное и диффузией к внутриагрегатным частицам цемента и добавки, а ‘это значительно ускорит рост пластической прочности цементных систем, и особенно бездобавочных, т. е. с большим клинкерным фондом.

При смешении двух систем агрегатов А-1 из цемента и добавки в дисперсной среде, так же как и в газовой, произойдет образование вторичных агрегатов А-2 многокомпонентного цемента. При этом их смешение будет более эффективным, так как в процессе перемешивания будет происходить разрушение аграгатов А-1 и смачивание «структурообразующих» элементов (частиц внутри агрегата А-2), что вовлечет большее количество частиц цемента в гидратацию на ранней стадии твердения. Кроме того, наличие дисперсной среды между частицами агрегата уменьшит его размеры [6], а это будет способствовать увеличению числа межагрегатпых контактов в системе и соответственно большей прочности на ранней стадии ее твердения.

Таким образом, равномерное и эффективное распределение частиц клинкера и тонкодисперсной добавки (наполнителя) в многокомпонентном цементе с оптимизированным гранулометрическим составом наиболее вероятно при их раздельном введении в бетоносмеситель и более полно осуществляется при подведении к системе значительных механических воздействий и введении поверхностно-активных веществ [6].

Лабораторными и промышленными испытаниями различных видов минеральных добавок доказано, что за счет использования тонкодисперсных вулканических пород с оптимальной дисперсностью можно экономить до 20 % клинкерного цемента с одновременным повышением прочности бетона на 20—25 %, за счет использования зол и золошлаковых смесей ТЭС — до 10—20 % и доменных гранулированных шлаков — до 60 % и более. Исследованиями установлена также высокая эффективность использования пластифицирующих и суперпластифицирующих добавок в многокомпонентных системах с оптимизированным гранулометрическим составом.

Опубликовано в

Опубликовано в