ФАКТОРЫ, ВЛИЯЮЩИЕ IIA ПРОИЗВОДИТЕЛЬНОСТЬ ЗОНЫ ЗАГРУЗКИ

15 ноября, 2013

15 ноября, 2013  admin

admin При анализе работы зоны загрузки одношнекового экструдера необходимо рассмотреть вопросы, связанные с конструктивным исполнением этой зоны, ее производительностью и развиваемым давлением.

|

Надежность работы зоны загрузки определяется степенью заполнения винтового канала шнека, а также характером движения полимера. Очевидно, что оба фактора зависят от свойств перера - ииываемого материала и конструктивного исполнения зоны загрузки и загрузочного отверстия. В дальнейшем рассмотрение зоны мгрузки шнека проведем на примерах переработки гранулированных и волокнонаполненных материалов. Наиболее простое конструктивное оформление зоны загрузки — но гладкий материальный цилиндр с загрузочным отверстием круглого или прямоугольного сечения (рис. 2.14, а). В таких сис - юмах предполагается свободное истечение гранулированного или порошкообразного материала из загрузочной воронки в канал шнека. Для лучшего захвата материала шнеком последний должен иметь меньший коэффициент трения, чем материальный ци - шндр. Глубина канала выбирается максимально возможной, исходя из условий прочности шнека. В зависимости от коэффициен - I I грения перерабатываемого материала существует оптимальный мол подъема винтовой линии нарезки шнека в зоне загрузки. Однако на практике это учитывается редко, и шнек выполняют с ша - Iом, равным диаметру t = I) (см. рис. 2.13) но всей длине, что упрощает технологию изготовления шнека. Улучшение условий загрузки может быть обеспечено применением принудительной передачи материала в канал шпека с помощью вспомогательного шнекового питателя (рис. 2.14, б) или |

|

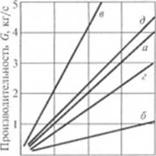

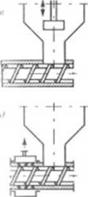

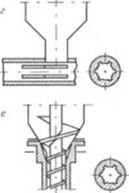

Рис. 2.14. Вариаты конструктивного иено. шении зоны загрузки одношнскового экструдера |

|

|

|

|

|

О 0.5 1.0 Частота орашсиия шпека N, с'1 |

|

|

|

|

поршненого загрузочного устройства (рис. 2.14, в). Однако в этом случае необходимо согласовывать работу запиточных устройств с работой зоны загрузки, так как в случае превышения производительности питателя нал независимой производительностью зоны загрузки возникает высокое давление в загрузочном окне, наблюдается резкое увеличение плотности перерабатываемой массы и потребляемой мощности. Чрезмерное уплотнение массы может привести к уменьшению производительности зоны загрузки.

Значительное увеличение производительности зоны загрузки достигается применением пазов переменной глубины под загрузкой воронки и в зоне транспортировки нерасплавленных гранул (рис. 2.14, г). Увеличение производительности в этом случае объясняется тем, что пазы препятствуют перемещению гранул в окружном направлении, и материал перемешается относительно цилиндра только в направлении оси экструдера.

Для загрузки материалов, имеющих малую подвижность (во - локниты, пропитанное рубленное стекловолокно), часто применяется зона загрузки с вакуумным отсосом (рис. 2.14, <)). Это позволяет не только осуществлять загрузку экструдера, но и производить предварительное уплотнение материала в канале шнека |7, 8|. Повышенную производительность (до двух раз) по сравнению с экструдерами горизонтального типа имеют экструдеры верти - кального исполнения (рис. 2.14, е). Это объясняется лучшими условиями заполнения канала шнека. Применение же и таких экструдерах конической заходной части в сочетании с продольными пазами на материальном цилиндре позволяет перерабатывать различные волокниты с производительностью, сравнимой с той, которая достигается при переработке гранулированных материалов.

Зависимость массовой производительности С зоны загрузки от частоты вращения шнека для вариантов конструктивного оформления (рис. 2.14, а—д) также приведена на рис. 2.14. Видно, что в довольно большом диапазоне частот вращения эта зависимость линейна. Только при больших частотах вращения УУпри свободной подаче гранул полимера наблюдается некоторое уменьшение темпа роста производительности с увеличением N (на рисунке не показано), что связано с отрицательным действием центробежных сил |68|.

Исследования работы зоны загрузки одношнекового экструдера автор работы 1111 проводил на экспериментальной установке (рис. 2.15), снабженной набором сменных цилиндров 3 (из органического стекла) с пазами различной конфигурации (рис. 2.16, I—VI). Привод шнека / (на рис. 2.15 привод не показан) позволял плавно изменять частоту его вращения в пределах 0—1 с-1. Размеры шнека /: наружный диаметр D - 36 мм, глубина канала h = 6 мм, угол подъема нарезки а = 17’42’ (т. е. I = D). Для создания регулируемого давления, имитирующего сопротивление зон плавления и дозирования, а также формующего инструмента, на выходе из ци-

|

|

|

Рис. 2.15. Экспериментальный одношнековый экструдер для исследования юны загрузки |

|

|

Рис. 2.16. Сменные цилиндры с различной конфигурацией пазов

линдра было предусмотрено специальное приспособление — конус опирающийся на образцовый динамометр сжатия 5. Температура в процессе исследований составляла 20 'С. Исследуемый полимер (ударопрочный полистирол, полиэтилен высокого давления и сухо - смешанная тсрморсактивная композиция К-18-2) загружался либо в цилиндр с гладкой поверхностью через бункер I (см. рис. 2.15), либо непосредственно в сменный цилиндр через бункер II. Характер движения полимера в канале шнека изучали по кинокадрам, снятым кинокамерой 2.

|

Рис. 2.17. Векторная диаграмма скоростей движения гранул в винтовом канале однопшекового экструдера |

|

|

|

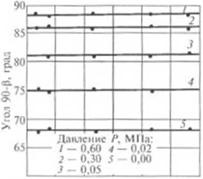

Рис. 2.18. Зависимость утла 90 — (3 от частоты вращения шнека (а) и длины юны jarpyjKii (Л). Материал - гранулированный ударопрочный полистирол |

|

|

|

0 10 20 30 40 50 60 0 К 16 24 32 Частота крашении шнека У • 60. с'1 Координата /. мм |

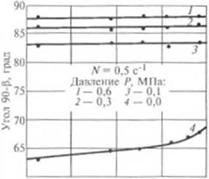

Из векторной диаграммы скоростей движения гранул в винтовом канале од - нош иекового экструдера (рис. 2.17) видно, что с уменьшением угла В возрастает осевая составляющая Va скорости движения гранул, определяющая производительность зоны загрузки. В пределе, когда (3 = 0, а Va = VR. производительность зоны загрузки одношнскового экструдера становится максимальной. На рис. 2.18 представлены зависимости угла 90 — р от частоты вращения шнеков (рис. 2.18, а) и длины зоны загрузки (координаты) / (рис. 2.18, б), полученные киносъемкой траекторий движения контрольных (окрашенных) гранул ударопрочного полистирола. На рис. 2.19 приведены графики

таиисимостн результирующей скорости VR движения указанных (ранул от тех же параметров. Эксперименты проводились с гладкой цилиндрической втулкой (см. рис.2.15).

Из рис. 2.18 видно, что увеличение давления в конце юны загрузки от 0 до 0.6 МПа приводит к уменьшению угла р от 25* до 2 >го объясняется тем, что с увеличением давления в конце юны загрузки уменьшается проскальзывание гранул полимера за счет уве - шчения силы трения материала о поверхность как цилиндра, гак и шнека. Эти данные хорошо согласуются с данными рис. 2.19, отку - ia следует, что увеличение давления от 0 до 0,6 МПа в конце юны и грузки приводит к увеличению результирующей скорости VR почт в 2 раза. На основе анализа приведенных на рис. 2.18 и 2.19 жепериментальных данных можно сделать очень важный для практических целей вывод, а именно: для одношнековых экстру- (сров с гладким цилиндром в зоне загрузки установкой в ее кон - IC дросселирующего элемента можно добиться увеличения про - и шолителыюсти почти в 2 раза. Мри этом величина зазора между (росселируюшим элементом и стенкой цилиндра должна быть <>олыие максимального характерного размера частиц персраба - (ываемого материала. Уменьшение угла |3, а следовательно, уве - шчение производительности зоны загрузки олношнекового эк - чрудера достигаются также приданием внутренней поверхности цилиндра в указанной зоне специальной формы. Длина зоны мгрузки зависит от типа перерабатываемого полимера, темпера - (уры, геометрических параметров шнека, конфигурации внутренней полости цилиндра, частоты вращения шнека и иротиво-

I. тления в конце зоны загрузки.

|

Координата /, мм . 6 Частота крашении шнека /V • 60, с а Си. 2.19. Зависимость результирующем скорости движении материала от частоты •лишении шнека (а) и. пины тоны татру тки (б). Материал — гранулированный ударопрочный полистирол |

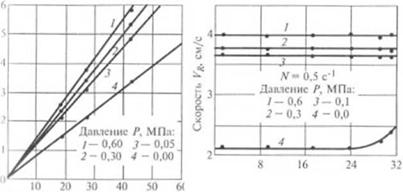

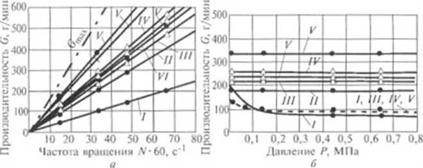

На рис. 2.20, а приведены результаты исследований зависимости производительности зоны загрузки шнека от частоты вращения шнеков для цилиндров с различной конфигурацией внутренней поверхности (цифры на кривых соответствуют номерам цилиндров на рис. 2.16). Из приведенных графиков видно, что наименьшая производительность при прочих равных условиях наблюдается для цилиндра с гладкой внутренней поверхностью (кривая /), в то время как цилиндрические втулки с коническими прямоугольными пазами (кривые /Ки V) обеспечивают в 3—4 раза большую производительность. Наименьшее увеличение производительности обеспечивает цилиндр с внутренней винтовой нарезкой (кривая //).

Эксперименты (121 показали, что наибольший эффект увеличения производительности при применении указанных выше цилиндров (см. рис. 2.16) достигается в том случае, если пазы (рифления) во внутренней полости цилиндра расположены непосредственно под загрузочной воронкой.

|

Рис. 2.20. Зависимость прокibo. uiicimiocih тоны загручки от частоты врашеннн шнека (я) при Р ш 0.5 МПа и от давления Р (о) при Л' = 0,5 с-1; коэффициент заполнения у равен: |

|

х - 0.9: Д - 0.75; • - I; ... — рсактопдаст; — гранулированный ударопрочный полистирол |

Увеличение производительности в случае применения цилиндров с пазами объясняется изменением характера движения частиц полимера (гранул) вследствие частичного устранения проскальзывания и проворачивания материала на цилиндре. Это приводит к уменьшению угла р движения материала (см. рис. 2.17), а следовательно, к увеличению осевой составляющей ^скорости движения (соответственно, и VR) материала, определяющей производительность зоны загрузки одношнскового экструдера. Очевидно, что при р = 0 будет наблюдаться максимальная осевая составляющая ^скорости движения гранул полимера, т. е. максимальная производительность. На практике это достижимо путем расположения

но внутренней полости цилиндра (но направлению образующих) как можно большего количества пазов с минимально допустимым числом перемычек между пазами.

Глубина и ширина паза должны быть больше определяющего размера гранул (длины или диаметра). Только в этом случае возможно предотвращение проворота гранул относительно ци - жндра.

Попытки интенсификации работы зоны загрузки путем применения аналогичных цилиндров при переработке порошкообразных материалов не увенчались успехом 112— 14|. Это объясняется Юм, что если при переработке гранулированного полимера грану - 1ы. находящиеся в пазах, оказывают на примыкающие к ним частим полимера заклинивающее действие, препятствующее их проворачиванию относительно цилиндра, то в случае переработки порошкообразного материала «прочность» сцепления частиц порошка недостаточна, чтобы противостоять сдвиговому воздействию со стороны шнека.

Исследования влияния противодавления на производительность зоны загрузки (рис. 2.20, в) показали, что цилиндры с пазами и рифлениями (кривые 2—5) имеют «жесткую» напорную характеристику, в отличие от гладкого цилиндра, у которого наблюдается резкое уменьшение производительности при увеличении противодавления от 0 до 0.1 МПа (кривая I) и ее стабилизация при увеличении давления выше 0,2 МПа.

Полученные результаты можно объяснить специфической ук - • а л кой гранул в пазах и вблизи них. Гранулы, находящиеся в па - »ах, препятствуют проворачиванию и проскальзыванию других частиц материала, причем по мере удаления от пазов их влияние оудет уменьшаться. При некоторой критической глубине канала шнека воздействие пазов на удаленные слои гранул прекращается. Наличие пазов приводит к тому, что деформация гранул в них и в пределах некоторой критической глубины будет практически •нсутствовать. Таким образом, продольные пазы в пределах каж - юго витка шнека могут создавать значительное давление, которое, возможно, даже будет превышать давление на выходе.

При применении гладкого цилиндра под действием давления происходят уплотнение и деформация гранул в канале шнека. По юстижснии некоторого значения противодавления заканчивается образование пробки гранул, которая в дальнейшем перемешается по каналу как сплошная масса, и дальнейшее увеличение давления уже не сказывается на производительности.

Наряду с коэффициентом трения материала о поверхность шпека на производительность зоны загрузки оказывает влияние и к омегрия шнека. С целью выяснения характера зависимости про - и июдительности от глубины винтового канала и угла его подъема м. I описанной выше установке (см. рис. 2.15) проводились соот - | гствующие эксперименты.

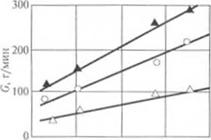

Экспериментальные данные, полученные на гранулах полиэтилена высокого давления (низкой плотности), представлены на рис. 2.21. Видно, что с увеличением до определенного предела угла подъема винтового канала шнека а при всех исследованных частотах вращения шнека наблюдается повышение производительности. Мри этом на участке приблизительно до 20’ наблюдается резкое увеличение производительности зоны загрузки (увеличение производительности до 40 % при увеличении угла на 5*). Дальнейшее увеличение угла подъема а винтового канала приводит к заметной стабилизации производительности (увеличение угла подъема с 20* до 25"50' даст прирост производительности только на 8 %).

Характер зависимости производительности от угла подъема винтового канала легко объясним из анализа векторной диаграммы скоростей движения частиц полимера в зоне загрузки (см. рис. 2.17).

На начальном участке кривой (рис. 2.21), вероятно, наблюдается резкое увеличение осевой составляющей Va скорости частиц полимера, а затем наступает ее стабилизация. Следует ожидать, что при каком-то критическом значении угла подъема а винтового канала наступает случай, когда Va= 0; превышение критического а может привести к возникновению отрицательной скорости Va.

|

|

Графики на рис. 2.21 показывают, что во всех исследованных диапазонах частот вращения шнека наблюдается линейная зависимость производительности зоны загрузки от глубины винтового канала. Однако здесь следует иметь в виду, что оптимальная

|

|

|

400 |

|

= 300 7. ^200 |

|

100 |

о

10 15 20 25 а. град 3 4 5 6 //, мм

Рис. 2.21. Влияние угла наклона винтового канала шнека а и глубины канала h на производительность зоны загрузки G. Частота вращения шнека А:

А I с*1; О — :/« с ■; Д - */3 с*1

|

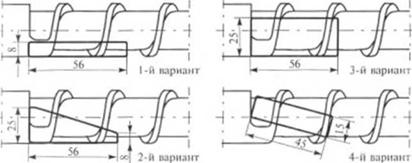

Гис. 2.22. Различные варнашы расположения загрузочных окон |

| |убина канала зависит от многих факторов: стабильности работы •кструдера, нагнетающей и смешивающей способности зоны дозирования, пластипирующей способности зоны плавления и т. д. Вероятнее всего, пока эта сложная задача может быть решена только с помощью экспериментов для каждого конкретного случая.

На производительность зоны загрузки одношнекового экстру - iepa большое влияние оказывает конфигурация и размеры загру - ючного отверстия, а также его расположение (ориентация) относительно материального цилиндра экструдера.

На серийно выпускаемых одношнековых экструдерах применяется тангенциальное и центральное сопряжения (расположения) загрузочного отверстия с материальным цилиндром (на матери ал ь ном цил и ццре).

В литературе 11, 8, 9, 15| приводятся только эмпирические данные по размерам загрузочного отверстия, однако отсутствуют рекомендации в отношении его формы и ориентации относительно винтового канала.

В связи с этим авторами работ |7, II, 16| проводились исследования влияния формы загрузочного отверстия и его ориентации относительно винтовою канала (рис. 2.22) на производительность одношнскового экструдера. Эксперименты проводились на описанной выше (см. рис. 2.15) модельной установке с гранулированным полиэтиленом высокого давления. Экспериментальные данные представлены на рис. 2.23. Из рисунка видно, что максимальная производительность при одних и тех же частотах вращения наблюдается при 4-м варианте расположения загрузочного отвер- сIия, когда длинные его стороны перпендикулярны боковым гонкам винтового капала, хотя площадь живого его сечения меньше, чем у второго и третьего вариантов расположения загру - ючного отверстия. Из этого следует, что большое значение у од - ношнековых экструдеров имеет ориентация загрузочного отвер-

Рис. 2.23. Зависимость производктсльно - сти зоны загрузки от частоты вращения шнека дня различных вариантов расположения загрузочного окна (см. рис. 2.22)

|

О 1/3 2/3 I Частота вращения шнека Л', с'1 |

стия относительно пинтового канала.

Можно предположить, что увеличение производительности при четвертом варианте расположения за фу зоч но го отверстия достигается за счсг увеличения осевой составляющей Уи скорости движения гранул (см. рис. 2.17), вследствие меньшего воздействия на материал толкающей стенки винтового канала. Результаты данного исследования признаны изобретением |17|.

Опубликовано в

Опубликовано в