Эпитаксия из тонких слоев жидкой фазы

14 апреля, 2014

14 апреля, 2014  admin

admin Разработка процесса жидкостной эпитаксии материала для зеленых светодиодов из GaP показала, что большей частью достоинств метода газовой эпитаксии (с точки зрения промышленного производства) может обладать и метод эпитаксии из жидкой фазы без снижения качества, а следовательно, и квантового выхода выращенных р — я-переходов. Ключ к этому лежит в использовании тонких слоев расплава [149] и во введении легирующих добавок из газовой фазы. Рассмотрим эти факторы.

Слои фосфида галлия, полученные методом жидкостной эпитаксии, обычно выращиваются из насыщенного расплава галлия толщиной, равной ~10 мм, содержащего все необходимые легирующие добавки. Слой выращивается охлаждением расплава от начальной температуры до комнатной. При охлаждении часть растворенного GaP (иногда всего лишь 5%) осаждается на подложке, образуя эпитаксиальный слой. Если теперь уменьшить толщину расплава (в первом приближении до величины порядка диффузионной длины (Dt)'<», т. е. ~1 мм для осаждения GaP в течение 30 мин), можно ожидать, что будут реализованы следующие преимущества перед описанным выше обычным процессом жидкостной эпитаксии: существенно меньшее количество исходных материалов и осаждение всего растворенного вещества на подложку. Эффективность осаждения в этом случае будет довольно высокой.

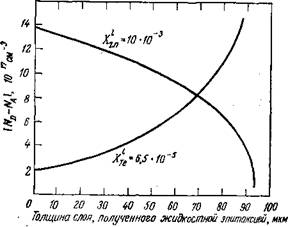

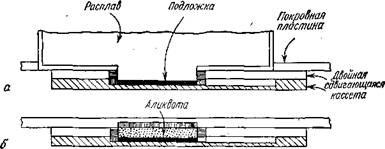

Недостаток охлаждения расплава до комнатной температуры состоит в том, что распределение легирующих добавок в эпитаксиальном слое неоднородно. Рассмотрим, например, изменение коэффициентов распределения с температурой для двух обычно используемых примесей в GaP : Zn (p-тип) и Те (я-тип). Растворимость Zn в твердой фазе в процессе жидкостной эпитаксии уменьшается [154], а растворимость Те увеличивается [155]. Поэтому результирующая концентрация изменяется в направлении роста (рис. 5.26). Вслед за относительно малым изменением в течение первых 2/3 процесса в конце процесса концентрация Zn резко падает, а концентрация Те резко повышается. Это изменение уровня легирования может ухудшить квантовый выход электролюминесценции и качество омических контактов. Один из способов уменьшения изменения уровня легирования в направлении роста состоит в ограничении температурного диапазона жидкостной эпитаксии. Для этого в установке для проведения жидкостной эпитаксии используется двойная сдвигающаяся кассета (рис. 5.27) [149]. В этой установке подложка сначала устанавливается под насыщенным расплавом, находящимся при начальной температуре (рис. 5.27, а). Малая

|

Температура, °С ioso юга 980 зго 7w

Рис. 6.26. Изменение результирующей концентрации носителей в направлении, перпендикулярном плоскости р — л-перехода, в GaP-слоях, выращенных из расплавов, легированных Zn или Те (предполагается, что эффективность осаждения равна 100% и толщина расплава равна 1 мм) [149]. |

доля расплава забирается из сосуда для расплава при одновременном перемещении двух сдвигающихся кассет (рис. 5.27,6). Этот процесс может быть повторен до тех пор, пока исходный расплав не будет разделен на малые равные части (аликвоты) для того, чтобы жидкостной эпитаксией выращивать слои на нескольких подложках. Поскольку жидкий расплав смачивает поверхность подложки, можно получать воспроизводимые слои расплава толщиной всего 0,5 мм, уменьшая таким образом количество исходных материалов. Процесс жидкостной эпитаксии заканчивается относительным перемещением двух кассет (рис. 5.27, в).

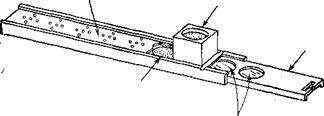

Дальнейшее усовершенствование метода эпитаксии из тонких слоев расплава достигается легированием расплава из газовой фазы [153]. Тонкий слой расплава может быть насыщен или лишен летучего легирующего компонента за короткий промежуток времени (такая же гибкость присуща и химическому осаждению из газовой фазы). Два слоя, необходимые для получения р — «-перехода для зеленых светодиодов из GaP, могут быть выращены в одном процессе жидкостной эпитаксии при многослойном нанесении [153]. Схема установки приведена на рис. 5.28. Аликвоты расплава образуются в одной кассете, в которой находятся несколько подложек. Толщина слоя расплава определяется промежутком над подложками в кассете.

ШЯ8ШІ Поверхность, смоченная расплавом ЩИ ш Поверхность, не смоченная расплавом

|

|

|

Слой выращенный методам жидкостной эпитаксии |

|

|

Рис. 5.27. Установка*с двойной сдвигающейся кассетой для проведения жидкостной эпитаксии [149]. а — подложка находится в соприкосновении с насыщенным расплавом; 6 — малые, равные между собой количества расплава (аликвоты) находятся над каждой подложкой во время жидкостной эпитаксии; в — расплав удаляют, чтобы остановить процесс жидкостной эпитаксии. Это происходит при относительном перемещении двух кассет.

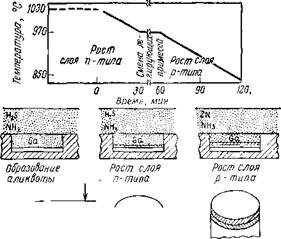

Схема процесса жидкостной эпитаксии показана на рис. 5.29. Давление паров H2S и NH3 определяет концентрацию доноров в эпитаксиальном слое и концентрацию азота при любой заданной температуре. После первых 30 мин процесса охлаждения, когда выращен слой n-типа, температуру печи стабилизируют, чтобы заменить пары H2S парами Zn. Приблизительно еще через 30 мин концентрация доноров в расплаве заменяется, таким образом, на необходимую концентрацию акцепторов (для выращивания р-слоя). При возобновлении процесса охлаждения давление паров Zn можно непрерывно регулировать так, чтобы скомпенсировать изменение коэффициента распределения и, следовательно, получить однородный профиль легирования, не прерывая процесса эпитаксии из жидкой фазы. Типичный профиль р — л-перехода в слое, выращенном этим методом, показан на рис. 5.30. Выращивание слоев методом жидкостной эпитаксии из тонких расплавов с легированием из газовой фазы сочетает, таким образом, экономические преимущества химического осаждения из газовой фазы с высоким квантовым выходом устройств, получаемых жидкостной эпитаксией.

|

Перфорированная покродная рР1РПк, ш„ пластина для ашкоот гыериуар с расплавом Кассета для подложен

Аликвота, находящаяся код подложкой Подложки |

|

Рис. 5.28. Схема установки для проведения жидкостной эпитаксии на многих подложках [153]. |

|

Рнс. 5.29. Схема двухслойной жидкостной эпитаксии в едином процессе (легирование ведется из газовой фазы). |

|

|

|

|

|

V____ ^ |

3,5см |

Процесс получения слоев из тонких расплавов может быть сделан высокоэффективным многими способами [149]. Один из способов заключается в применении кассеты емкостью до 20 подложек, используемых в одном цикле [156]. В другой установке много близко расположенных подложек погружаются одновременно, что ведет к образованию тонких слоев расплава для каждой пары соседних подложек [157]. Емкость этой системы доходит до 6—7 подложек на 1 см зоны постоянной температуры печи, что составляет более 100 подложек за цикл для обычной диффузионной печи.

|

Рис. 5.30. Изменение уровня легирования вдоль направления роста при образовании р — /г-перехода с помощью легирования из газовой фазы [153]. Концентрация азота (на рисунке ие показана) обязательно постоянна. |

В табл. 5.4 приведены для сравнения параметры приборов и экономические характеристики метода химического осаждения из газовой фазы, примененного для получения красных светодиодов из GaAsi-^Px, и метода жидкостной эпитаксии, примененного для изготовления зеленых светодиодов из GaP. Если жидкостная эпитаксия ведется из тонких слоев расплава с легированием из газовой фазы, экономические характеристики двух процессов сравнимы, при этом методом жидкостной эпитаксии получаются диоды с предельными значениями квантового выхода.

|

Таблица 5.4 Сравнение метода химического осаждения из газовой фазы н метода жидкостной эпитаксии, с помощью которых были получены светодиоды из GaASj^P^. (первым методом) и из GaP (вторым методом)

|

|

Замечание. Предполагается, что толщина слоев GaAsj^P^ составляет 125 мкм, а слоев GaP 50 мкм. Эффективность осаждения при газовой эпитаксии ^10% и прн жидкостной эпнтакснн -100%. |

Опубликовано в

Опубликовано в