Энергохимическая переработка древесины в топках-генераторах

6 апреля, 2013

6 апреля, 2013  admin

admin Топка-генератор Центрального котлотурбинного института (ЦК. ТИ) системы В. В. Померанцева обеспечивает комплексное энергохимическое использование древесного топлива в одном агрегате, что достигается сочетанием швельшахты с топкой.

В швельшахте древесина подвергается швелеванию (полукоксованию), выделяя парогазовую смесь. Твердый остаток от шве - левания древесины (полукокс) сжигается в топке котла. Парогазовая смесь поступает в газоочистную систему.

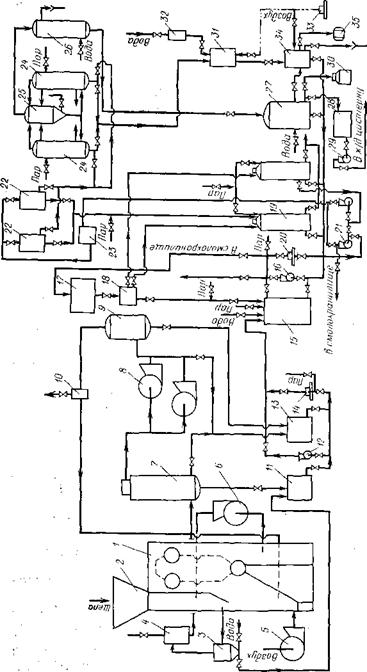

Технологическая схема энергохимического производства представлена на рис. 3.13. Топка-генератор энергохимического котлоагрегата состоит из трех основных конструктивных элементов: сушилки (над которой расположен топливный бункер), зон разложения и активного горения. В двухкаскадной сушилке, выполненной с одной стороны из чугунных колосников, а с другой из кирпичной кладки в виде решетки, древесина высыхает до влажности 8—10 %. Столб топлива образует затвор, препятствующий перетоку парогазовой смеси в сушилку и, наоборот, сушильного агента в щвельшахту. В качестве топлива используется проэкстрагированная осмольная щепа с добавлением подруба (щепы из древесины смешанных пород). Высушенное топливо, поступая в зону термического разложения, рассыпается в ней от наклонной до экранной стенки. В эту зону снизу из зоны горения коксового остатка поступает топочный газ температурой 900—1000 °С в количестве 0,35—0,38 м3 на 1 кг а. с. д. Топливо, нагретое топочным газом, подвергается термическому разложению с выделением лесохимических продуктов. Парогазовая смесь с температурой 90—140 °С выходит через отборные каналы швелыиахты, очищается от механических примесей в пылеуловителях и поступает в газоочистную систему.

Интенсивность процесса разложения подсушенной щепы очень высока, и этот процесс занимает лишь доли минуты, причем степень разложения древесины составляет 75—85%. Коксовый остаток сгорает в нижней части топки-генератора, для чего в эту зону вентилятором подается воздух давлением в зависимости от нагрузки котла 0,2—0,8 кПа. Основная масса топочных газов направляется через экранную (зажимающую) решетку на обогрев парового котла, а часть газов — в зону разложения топлива. Величину этой части можно регулировать с помощью экранной решетки.

Для улавливания лесохимических продуктов парогазовая смесь после пылеуловителей поступает через гидравлический затвор в поверхностный холодильник, где охлаждается до 70— 80 °С, а затем — в центробежный смолоотделитель, в качестве которого используется вентилятор высокого давления, выполненный из кислотостойкой стали. В нем улавливается 80—85 % всей смолы. Обессмоленная парогазовая смесь поступает через гидравлический затвор в топку котла и сжигается в щелевых газовых горелках.

Смолистые конденсаты направляются на переработку вместе с кислыми водами с гидрозатворов газового тракта. Вначале смолу промывают слабой кислой водой и отстаивают. Промытая отстойная смола представляет собой товарный древесно-смоляной мягчитель. Смола может применяться также в качестве противопригарного покрытия при изготовлении стержней в литейном производстве и для других целей. Кислая вода, насыщенная растворимой смолой, направляется на

Выпарную установку, где получают товарные продукты: из дистиллята соковых паров коптильный препарат «Вахтоль», из остатка — литейные крепители КВ и «Оксизан», или коптильный препарат МИНХ, или ингибитор кислотной коррозии. Выход мягчителя 65 кг, препарата «Вахтоль» 17 кг из 1 т а. с. д.

Опубликовано в

Опубликовано в