ЭЛЕКТРОПРОГРЕВ БЕТОНА

3 апреля, 2013

3 апреля, 2013  admin

admin Электропрогрев бетона может осуществляться пропусканием тока непосредственно через свежеуложенный бетон (электродный способ) либо применением электрических обогревательных приборов.

Более эффективным является электродный способ электропрогрева бетона, который основан на включении бетона в электрическую цепь в качестве полупроводника (сопротивления). Прохождение тока сопровождается выделением тепла непосредственно в теле бетона.

Электродный способ. Количество тепла, выделяющееся в бетоне при прохождении тока за 1 Ч, определяется формулой

Ф = 0,864/2/? Ккал/ч. (Вт),

Где / —сила тока, А

1?—омическое сопротивление бетона, Ом.

Включение бетона в цепь переменного тока осуществляется посредством электродов из арматурной и сортовой стали, закладываемых внутрь прогреваемого бетона или располагаемых на его поверхности. Постоянный ток, вызывающий электролиз воды, непригоден для электропрогрева бетона. Электропрогрев бетона следует применять для железобетонных конструкций, имеющих модуль поверхности в пределах М„ = 5-ь20[5].

Основным проводником тока в бетоне является вода с растворенными в ней минеральными веществами.

Электрическое сопротивление прогреваемого элемента зависит от удельного омического сопротивления бетона, геометрической формы и размеров элементов, типа и расположения электродов и количества арматуры в элементах.

В процессе прогрева бетона по мере его твердения электрическое сопротивление бетона возрастает и соответственно уменьшается сила тока. При увеличении сопротивления в два раза сила тока уменьшается также в два раза, в то же время количество выделенного тепла уменьшится в четыре раза, так как оно зависит от квадрата силы тока. Соответственно понизится и температура прогреваемого бетона, что нежелательно.

Поддерживание температуры на заданном уровне достигается путем повышения подводимого к изделию напряжения, регулирование которого производится трансформаторами в пределах 50—100 В. В отдельных случаях электропрогрев возможен и при повышенных напряжениях (120—220 В). В начале прогрева для медленного повышения температуры напряжение должно быть невысоким, затем, по мере прогрева и увеличения сопротивления бетона, его повышают.

При электропрогреве возможно неравномерное распределение температуры и испарение влаги, причиной которого является разность парциальных давлений паров в бетоне и окружающей его среде. Интенсивность испарения влаги зависит от температуры и длительности прогрева, расположения электродов и утепления бетона.

Для получения одинаковой температуры во всех точках изделия тепловыделение должно быть равномерным, т. е. плотность тока должна быть одинаковой, что обеспечивается выбором оптимальной схемой размещения электродов и величины подводимого напряжения.

При электропрогреве применяются электроды: наружные, прикрепляемые к внутренним поверхностям форм (пластинчатые, полосовые), и внутренние, размещаемые в толще бетона (стержневые, струнные).

Пластинчатые и полосовые электроды изготовляются из стали толщиной 1,5—2 Мм. Их укрепляют через 10— 20 См на внутренней стороне вертикальных поверхностей формы, концы отгибают и выводят наружу для присоединения к ним электропроводов. Элементы формы, снабженные пластинчатыми и полосовыми электродами при электропрогреве с односторонним или периферийным расположением полос изготовляются из токонепроводящих материалов (дерева, пластмассы). Для прогрева настилов и плит толщиной до 15 Мм применяют одностороннее расположение полосовых электродов, подключенных к разным фазам электросети.

Стержневые электроды являются наиболее универсальными, их можно применять для изделий различной формы независимо от вида армирования и расположения закладных элементов: фундаментных башмаков, колонн, балок, плит толщиной более 15 См и др. Применение стержневых электродов приводит к дополнительному расходу металла; так как они устанавливаются внутри изделия и остаются в нем после прогрева, требуются дополнительные затраты труда на их установку и срезку. Стержневые электроды представляют собой короткие прутки из обрезков арматурной стали диаметром 6—10 Мм, устанавливаемые перпендикулярно продольной оси изделия. Концы электродов выступают на 10—15 Мм из бетона, к ним и присоединяются провода.

Струнные электроды изготовляются из круглой стали диаметром 6—10 Мм или из 3—4-миллиметровой проволоки в 2—3 нитки, что увеличивает поверхность металла. Струны устанавливают по длине прогреваемого изделия, концы их выводят наружу для подключения к сети и крепят к изоляторам (бетонным или деревянным брускам), обеспечивающим необходимое положение струн.

Установка стержневых и струнных электродов требует особого внимания. Нельзя допускать их соприкасания с арматурой, так как возможно короткое замыкание (при подключении разных фаз) или местный перегрев бетона (при подключении одной фазы). При прогреве стержневыми и струнными электродами можно применять формы из любых материалов — металлические, железобетонные, деревянные и др.

Слой бетона между электродами и арматурой должен быть не менее 5—10 См в зависимости от принятого напряжения тока. При невозможности выдержать этот разрыв необходимо ближайшие к арматуре участки электродов обертывать толем или заключать в резиновые трубки.

Режим электропрогрева бетона следует назначать с учетом степени массивности изделия, вида и активности цемента, необходимой прочности бетона и возможности обеспечения ее за время остывания прогретого изделия. Процесс прогрева бетона характеризуется скоростью подъема температуры, температурой и продолжительностью изотермического прогрева.

Режим электропрогрева, учитывающий нарастание прочности бетона за время остывания, является более экономичным, но требует увеличения продолжительности тепловой обработки, а следовательно, приводит к увеличению парка форм и размеров производственных площадей. Для сокращения продолжительности электропрогрева следует стремиться к более высоким скоростям подъема температуры бетона, применяя автоматическое регулирование температуры во избежание перегрева бетона.

Предельная скорость подъема температуры зависит от модуля поверхности изделий, степени их армирования и типа применяемых электродов (табл. 9).

|

Таблица 9 Скорость подъема температуры при электропрогреве

|

Повышение температуры изотермического прогрева позволяет значительно сократить продолжительность тепловой обработки и расход электроэнергии, однако, в зависимости от модуля поверхности изделий и вида цемента нормами установлены предельно допустимые температуры изотермического прогрева (табл. 10).

Продолжительность изотермического прогрева для получения заданной прочности бетона определяется расчетом, исходя из принятых величин скорости разогрева и температуры изотермического прогрева [13].

|

Температуры изотермического прогрева бетона

|

Устанавливается средняя температура бетона за период разогрева

Л.___________ и 1 б

£ср. разогр. — ^ *

Где / и и — температура изотермического прогрева и температура бетона перед прогревом, Град.

Продолжительность подъема температуры

Т= -±-^~ , Г

Где Г — скорость подъема температуры, Град/ч.

|

Рис. 63. Интенсивность нарастания прочности бетона на портландцементе при электропрогреве. |

По графику соответственно примененному цементу определяют нарастание прочности бетона за время разогрева при установленных значениях и Т (рис. 63).

По графику соответственно примененному цементу определяют нарастание прочности бетона за время разогрева при установленных значениях и Т (рис. 63).

Остальную часть прочности до заданной величины бетон приобретает в период изотермического прогрева, длительность которого определяется по кривой нарастания прочности, соответствующей принятой температуре изотермического прогрева.

Полученная расчетом продолжительность изотермического прогрева обеспечивает заданную прочность бетона без учета его дополнительного твердения в период остывания.

Продолжительность изотермического прогрева обычно принимают ДЛЯ получения бетоном 50% ОТ 1^28, при этом средняя продолжительность прогрева бетона на портландцементе колеблется от 8 до 12 ч.

Остывание бетона после прогрева должно протекать со снижением температуры на 5—10° в час в зависимости от величины модуля поверхности изделия. Остывание наиболее быстро протекает в первые часы после выключения тока и тем интенсивнее, чем выше температура изотермического прогрева.

|

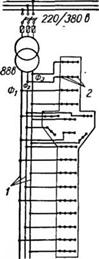

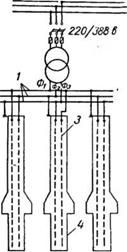

Рис. 64. Схема подключения электродов для прогрева колонн: А — стержневыми электродами; Б — струнными электродами; 1 — софитные линни; 2 — стержневые электроды; 3 — струйные электроды; 4 — металлическая бортовая форма. |

К специальному оборудованию для электропрогрева сборных изделий относятся понизительные трансформаторы, распределительные шиты и разводящие устройства.

К специальному оборудованию для электропрогрева сборных изделий относятся понизительные трансформаторы, распределительные шиты и разводящие устройства.

Применяются преимущественно специальные трансформаторы трехфазного тока (типа ТМ-75/6 мощностью 50 Кет и др.), дающие на низкой стороне напряжения 50, 61, 87, 106 В. Каждый трансформатор смонтирован в блоке с распределительным щитом, установленным в шкафу из листовой стали. Можно применять также однофазные трансформаторы типа ТБ-20 или сварочные типа СТЭ-24, которые при трехфазном токе группируются по 3 и 6 штук. Сварочные трансформаторы не приспособлены к длительной нагрузке, поэтому они перегреваются, и мощность их можно использовать только на 70— 80% номинальной. От щита трансформатора шинами, кабелями и проводами (в зависимости от мощности трансформатора) напряжение подают на промежуточные распределительные щиты, клеммные щитки или группы форм (рис. 64).

Контроль и управление электропрогревом легко могут быть автоматизированы. Помимо сокращения трудовых затрат, применение автоматики повышает точность контроля прогрева, сокращает расход электроэнергии и времени на электропрогрев.

Измерение температуры бетона при электропрогреве производят техническими термометрами или автоматически посредством термометров сопротивления и самопишущих приборов.

Определение прочности бетона посредством контрольных кубов при электропрогреве неприменимо, так как нельзя обеспечить одинаковые режимы твердения образцов и изделий. Поэтому для определения прочности изделий при электропрогреве следует применять способы, основанные на испытании непосредственно бетона изделия, например, физические или ударные.

Наиболее простым и достаточно надежным способом обеспечения заданной прочности является контроль соблюдения температурного режима прогрева. Такой способ контроля принят на всех заводах и полигонах, на которых применяется электропрогрев сборных конструкций.

Во избежание больших теплопотерь прогреваемые изделия необходимо утеплять, что обеспечивает более равномерное распределение температуры и повышает качество бетона. Чтобы воспрепятствовать потере влаги, открытая, поверхность изделия защищается водонепроницаемым укрытием, например, полиамидной пленкой или листами толя, пергамина и др.

При электропрогреве сборных железобетонных изделий необходимо строгое соблюдение требований техники безопасности в соответствии с «Правилами техники безопасности при эксплуатации электротехнических установок промышленных предприятий». К производству работ по электропрогреву допускаются лица, прошедшие специальную подготовку.

Прогрев бетона электроприборами. Прогрев бетона, осуществляемый посредством внешних источников тепла, коТорое Передается бетону через промежуточную среду (воздух, термоактивный слой, металлические стенки формы) или непосредственно (лучеиспусканием), менее эффективен, чем электродный прогрев, и применяется значительно реже.

Прогрев бетона электронагревателями получил некоторое применение в производстве железобетонных изделий на полигонах. Электронагреватель отражательного типа представляет собой параболический деревянный короб, внутри утепленный и обитый жестью. В коробе по всей его длине устанавливается одна или несколько нагревательных спиралей. На поверхность изделия устанавливают один или несколько нагревателей. Температура бетона регулируется отключением части спиралей или изменением подводимого напряжения.

При изготовлении коллекторных железобетонных колец на полигонах неоднократно применялись круглые электрические нагреватели, устанавливаемые внутрь каждого распалубленного кольца. Такой электронагреватель представляет собой отрезок асбестоцементной трубы, на которую навиваются 3 спирали из нихромовой проволоки диаметром 0,8 Мм. Общая длина спиралей 15 М, мощность 2,8 Кет. Напряжение подводят от понизительного трансформатора. Сверху изделия закрывают деревянными щитами и утепляют.

При прогреве бетона под термоактивным слоем опилок, окружающим стенки формы или покрывающим поверхность изделия, электроэнергия преобразуется, в тепло, нагревающее бетон. Стенки термоформ выполняются из дерева и делаются двойными с зазором в 100—150 Мм, который засыпается слоем опилок с уплотнением. Для обеспечения необходимой электропроводности опилки увлажняются 3—5%-ным раствором поваренной соли. В слое опилок размещают электроды из круглой или полосовой стали. Тепло от термоактивного слоя через внутреннюю стенку формы передается изделию.

При изготовлении изделий на бойках или площадках термоактивный слой располагается сверху. Изделия засыпают слоем опилок толщиной 50—60 Мм, затем укладывают электроды из круглой или полосовой стали, а поверх электродов — второй слой опилок толщиной 100—120 Мм. Расстояния между электродами принимают в зависимости от подводимого напряжения. Смежные электроды подключают к разным фазам электросети, температуру в термоактивном слое поддерживают на уровне 80—90°.

Прогрев бетона инфракрасными лучами более эффективен по сравнению с другими способами внешнего обогрева бетона. Инфракрасные излучения представляют собой электромагнитные колебания с различной длиной волны (от 0,76 до 6 Мк). Они излучаются внешними электронами атомов в результате вращательных и колебательных движений молекул, вызванных нагреванием источника излучения.

При инфракрасном облучении бетона обеспечивается непосредственная передача тепловой энергии от источника излучения нагреваемому изделию. Это обусловливает быстрый подъем температуры нагреваемого изделия и малый расход тепла на единицу продукции.

Источниками (генераторами) инфракрасного излучения являются специальные лампы накаливания типа ЗсЗ напряжением 127 и 220 В, мощностью 0,25 и 0,5 Кв, т, а также плоские и круглые металлические излучатели с огнеупорным изолирующим покрытием и нагревающими спиралями из нихромовой проволоки. Светоотдача лампы инфракрасного облучения типа ЗсЗ составляет примерно 7З светоотдачи обычной осветительной лампы, так что 80—90% подводимой электроэнергии преобразуется в энергию излучения. Тепловой поток лампы ЗсЗ неравномерен, интенсивность его изменяется в зависимости от расстояния от лампы до изделия и расстояния от центра лампы по горизонтали.

В производственных условиях прогрев инфракрасными лучами применялся на ряде заводов сборного железобетона. В результате накопленного опыта определились основные параметры тепловой обработки бетона. После предварительного выдерживания в течение 2—3 Ч (для портландцемента) изделия подаются в камеру для прогрева. Подъем температуры бетона для изделий толщиной до 150 Мм производят за 1—2 Ч, изотермический прогрев изделий при температуре 70—90° продолжается до 6 Ч. Таким образом, продолжительность тепловой обработки по сравнению с паропрогревом несколько сокращается.

Добавка в бетонную смесь химических ускорителей твердения, как и при других способах тепловой обработки, ускоряет процесс твердения.

Опубликовано в

Опубликовано в