ЭЛЕКТРОЛИТНАЯ ПАЙКА

11 мая, 2016

11 мая, 2016  admin

admin Пайка в электролитах основана на явлении нагрева катода, погруженного в электролит при прохождении через него электрического тока. Технические основы применения этого способа нагрева для целей пайки впервые подробно описаны в 1892— 1896 гг. в патентах Е. Лагранжа, П. Хохо и Н. Н. Бенардоса. Они считали, что основная причина интенсивного нагрева катода при прохождении постоянного тока через электролит — высокое электрическое сопротивление оболочки из газов и паров, образующейся вокруг катода.

В нашей стране в 1949 г. И. 3. Ясногородский предложил способ нагрева в электролитах для закалки стальных деталей и пайки контактов магнето. Он разработал первые машины нагрева в электролитах. В 1954 г. в Чехословакии описан опыт применения этого способа для нагрева при пайке и сварке металлов [и].

При прохождении постоянного тока через водный электролит, в который погружена нагреваемая деталь (катод) (анодом служит металлическая ванна, наполненная электролитом), наблюдаются три стадии процесса.

На первой стадии катод нагревается очень слабо, но при этом происходит электролиз водного раствора с выделением водорода на катоде. Ионы водорода и пары воды, образующие «рубашку» вокруг катода,— среда, в которой происходят явления, определяющие возможность нагрева катода до требуемой температуры.

При дальнейшем повышении напряжения электрического тока количество выделяемого водорода у катода резко возрастает. Это способствует местному разобщению электролита и электрода, в результате чего образуются своеобразные жидкие мостики—места соприкосновения электролита с поверхностью катода. При прохождении через эти мостики тока большой плотности происходит нагрев, вскипание электролита и образование паровой фазы. Слой ионов водорода и паров воды оказывает дополнительное электрическое сопротивление: температура катода растет: электрический режим в этой стадии процесса — неустановившийся, колеблющийся (вторая стадия процесса).

При дальнейшем повышении напряжения и при достижении катодом определенной температуры между ним и окружающим тонким слоем ионов водорода и газов устанавливается стационарный электрический режим. Слой газов начинает светиться вследствие искровых разрядов между ним и катодом. Газовый слой действует как конденсатор. Ионы водорода бомбардируют катод, их кинетическая энергия вызывает сильный его нагрев (третья стадия процесса).

Температура нагрева катода в электролите может быть достаточно высокой. При электролитическом нагреве, например, достигается температура, достаточная для сварки железа с молибденом. Режим нагрева в электролитах зависит от их состава и температуры, напряжения и плотности тока и времени нагрева.

Наиболее пригодны для этого электролиты, в которых при небольших плотностях тока происходит обильное выделение водорода на катоде. В качестве электролитов используют вод^ ные растворы солей, кислот и щелочей, катионы которых находятся в начале электростатического ряда напряжений по отношению к водороду, а также растворы солей щелочных металлов, растворы кислот и щелочей, таких, как Ыа2СОз, Na2S04, NaON, КОН, НС1 и др.

В качестве электролита используют 10—15 %-ные водные pacjBopbi Na2C03 при температуре 50—70 °С, обеспечивающие стабильный процесс нагрева катода и не вызывающие коррозии нагреваемых стальных деталей.

Для нагрева детали (катода) в электролите плотность тока на ее поверхности должна быть больше, чем на поверхности анода. Следовательно, поверхность нагреваемой детали (катода) должна быть несколько меньше поверхности анода. В электролитах могут нагреваться твердые проводники: сталь, чугун, латунь, алюминий, графит и т. д. На условия нагрева металлов в электролитах влияет их теплопроводность и не влияют магнитные и электрические свойства.

Для нагрева стали, алюминия и латуни необходимы достаточно большие напряжения и плотность постоянного тока, т. е. большая мощность генераторов. Так, например, для нагрева до температуры 700—800 °С стального цилиндра с поверхностью 100 см2 необходим генератор постоянного тока мощностью 400 кВ-А.

При нагреве в электролитах плотность тока распределяется неравномерно, особенно при сложной форме детали, при наличии на ней острых кромок и выступающих частей, на которых плотность тока еще выше, чем в других местах. Неравномерная плотность тока на поверхности нагреваемой детали приводит к перегреву или оплавлению острых и выступающих частей. Для уменьшения плотности тока на острых кромках и выступающих частях детали их экранируют. Экран изготовляют из огнестойкого и электроизолирующего материала, например из огнеупорного кирпича. Изменяя форму экранов, можно выровнять плотность тока на поверхности нагреваемой детали. При этом нет необходимости в плотном прилегании экрана к детали: он может находиться на расстоянии 2—3 мм от нее. Экран должен примерно повторять форму экранируемой поверхности детали. Нагрев металлов в электролите сопровождается электроэрозионными процессами.

Пайка в электролите имеет преимущество перед другими способами пайки: допускает соединение разнородных металлов, оксиды которых способны восстанавливаться в среде водорода. Большая скорость нагрева при автоматизации процесса может обеспечить большую производительность труда при высоком качестве паяных соединений.

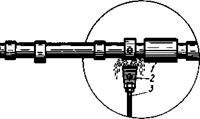

Сравнение паяемости стали СтЗ медью Ml и латунью Л63 при пайке в электролите, ТВЧ и газовом пламени (флюс-прока - ленная бура) показало [3], что наилучшая растбкаемость припоев имеет место в электролите, но затекание в вертикальный зазор при этом хуже. Локальный нагрев деталей при пайке в электролите может быть осуществлен с помощью разделительных экранов или струей электролита (рис. 38).

Пайка в электролите легко механизируется, осуществляется

Рис. 38. Нагрев деталей с помощью

струи электролита:

/ — нагреваемая деталь; 2 — электро-

/ — нагреваемая деталь; 2 — электро-

лит; 3 — трубка для электролита

|

делий одновременно: не требует предварительной очистки паяемых деталей от масла и пыли (окалину необходимо удалять).

Близкая по производительности к электролитной индукционная пайка требует оборудования более высокой стоимости и сложного по эксплуатации и вредна по излучению. Поэтому электролитная пайка имеет преимущества для деталей из углеродистой стали простой формы и без острых выступов в местах сопряжения.

Пайку мелких деталей стержневого типа в электролите проводят на установке мощностью 10 кВт при напряжении 380 В и массе 400 кг.

Опубликовано в Пайка металлов

Опубликовано в Пайка металлов Комментарии закрыты.