Электроды для ручной сварки

6 апреля, 2016

6 апреля, 2016  xeil

xeil Самым расходуемым материалом при электросварке являются конечно же электроды. Поступающие в продажу электроды в большинстве своем рассчитаны на параметры наиболее простых сварочных аппаратов, то есть переменный ток и относительно невысокое напряжение холостого хода. Поэтому при покупке мало кто задумывается о более тонких свойствах электродов. Скорее более важную роль при выборе играет цена'да еще качество горения дуги, о котором чаще всего приходится судить на основании практического опыта. Репутацию того или иного типа электродов также может определять имя производителя, указанное на пачке упаковки. Хотя надо сказать, что качество поставляемых электродов может меняться от партии к партии, также

/

их состояние сильно зависит от условий хранения, транспортировки и даже давности. На упаковке электродов обычно указывается, что перед применением их необходимо сушить при определенных условиях, например при температуре 120°С в течение 40 минут, что практически никогда не соблюдается. Если электроды долго хранились в сырых условиях и сильно пропитались влагой, то качество горения дуги будет крайне неудовлетворительное. В процессе сварки сырые электроды трещат и брызгаются, обмазка от интенсивного испарения трескается и обсыпается, качество шва падает. В этом случае даже рекомендованная просушка не может полностью исправить ситуацию: долго бывшие сырыми электроды при сушке покрываются белыми пятнами и их качество все-таки остается хуже, чем у нормальных изделий. Также большое значение имеет состояние покрытия электрода. Если при погрузке пачки бросали как попало, то покрытие трескается и скалывается. Особенно неприятно, когда обсыпаются кончики электродов, в этом случае проблемы возникнут сразу же — при зажигании дуги. Кончики могут быть в неудовлетворительном достоянии и у некачественно изготовленных на заводе электродов.

На самом деле такой привычный расходный материал, как электроды, является изделием достаточно сложным, состоящим из множества компонентов и выполняющим целый ряд функций. Задача электрода при ручной сварке заключается не только в наплавке металла щва, он также обеспечивает условия зажигания и горения дуги, предохраняет расплавленный металл от вредного воздействия элементов воздуха, типом электрода определяется род тока и напряжение источника питания дуги, условия сварки. В конечном счете от всего зависит качество конечного изделия, для чего, собственно, электрод и предназначен.

Для наиболее распространенной сварки черных металлов применяются покрытые электроды со стержнем из углеродистой стали. Покрытие наносится опрессовкой или окунанием и состоит из разных компонентов. Электродные покрытия создают при сварке защиту от воздуха, способствуют очищению расплавленного металла от вредных примесей поверхности, могут легировать сталь, а также стабилизируют горение дуги. Для создания газовой защиты зоны дуги в покрытие вводят крахмал, целлюлозу, древесную муку и другие органические вещества. Для устойчивого горения дуги в покрытие добавляются вещества, обладающие малой величиной потенциала ионизации. Очистка металла шва от окислов серы, фосфора, газов и других вредных примесей осуществляется шлаком, покрывающим шов. Легирующими компонентами в покрытии электродов являются ферросплавы.

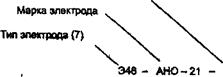

Далее в этом разделе вводится нумерация некоторых пунктов, что сделано для того, чтобы помочь выделить ту информацию, которая будет присутствовать в условных обозначениях, установленных стандартом в виде индексов для описания типов и параметров электродов в технической документации. Порядок расположения и смысл индексов в записи обозначения будет рассмотрен ниже в виде конкретного примера. Эта информация может пригодиться при покупке и выборе электродов, так как понимание ее смысла позволит определить показатели прочности материала, химического состава покрытия, а также электрические условия горения дуги конкретного образца электрода.

(1) Электродное покрытие по типу своего состава может быть кислым (А), рутиловым (Р), основным (Б), целлюлозным (Ц), также существуют прочие (П) электродные покрытия. Кислые покрытия (АНО*2, СМ-5 и др.) состоят в основном из окислов железа и марганца или его руд, кремнезема, ферромарганца. Рутиловые покрытия (АНО-3, АНО-4, ОЗС-З, ОЗС-4, ОЗС-6, МР-3, МР-4 и др.) содержат в своем составе преобладающее количество рутила, и имеют добавки из талька, мрамора, каолина, ферромарганца, целлюлозы и жидкого стекла. Рутиловые покрытия при сварке менее вредны для дыхания, чем другие покрытия электродов. Целлюлозные покрытия (ВСЦ-1, ВСЦ-2, ОЗЦ-1 и др.) состоят из целлюлозы, органических смол, ферросплавов, талька и да. Основные покрытия (УОНИИ-13/45, УП1/45, ОЗС-2, ДСК-50 и да.) не содержат в своем составе железа и марганца.

Кислые покрытия при сварке насыщают металл шва кислородом и водородом в большей степени, чем при использовании электродов с другими покрытиями, что сказывается на прочности соединения. Металл шва, наплавленный электродами с основным покрытием, обладает большей ударной вязкостью, меньшей склонностью к старению и образованию трещин, хотя работа с ними требует от сварщика более высокого мастерства и опыта. Этими электродами сваривают особенно ответственные изделия как из низкоуглеродистых, так и из

легированных сталей. Целлюлозные покрытия применяются в основном для сварки низкоуглеродистой стали, наплавленный ими металл имеет пониженную пластичность.

(2) Стальные покрытые электроды для ручной дуговой сварки также подразделяются по назначению. Для сварки низколегированных и конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм2, имеют обозначение У. Для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм2, обозначаются — Л. Для сварки легированных теплоустойчивых сталей — Т. Сварка высоколегированных сталей с особыми свойствами — В. Для наплавки поверхностных слоев с особыми свойствами — Н.

(3) По толщине покрытия электродов делятся соответственно: с тонким покрытием — М; со средним покрытием — С; с толстым покрытием — Д; с особо толстым покрытием — Г.

(4) По качеству материала, точности изготовления, состояния поверхности покрытия, качеству, выполняемого электродами металла щва, содержанию в наплавленном металле примесей электроды делятся на группы 1,2,3. Электроды 3-й группы дают при сварке меньше примесей и обеспечивают более плотный шов.

(5) По пространственным положениям, допустимым при сварке, электроды разделяются на определенные типы и соответственно нумеруются условными обозначениями. Для всех положений — 1. Для всех положений, кроме вертшсального сверху вниз — 2. Для нижнего, горизонтального на вертикальной плоскости вертикального снизу вверх — 3. Для нижнего и верхнего в лодочку—4.

(6) Электроды разделяются по роду тока и полярности, а также по напряжению холостого хода источника, необходимыми для нормального зажигания и горения электрической дуга (табл. 4.1). В таблице указан номер в обозначении электродов, который определяет род тока и полярность включения. Для постоянного тока применяется прямая либо обратная полярность включения. При прямой полярности на электрод подается «минус», а на изделие — «плюс» . Прямая Полярность более распространена, дуга на ней зажигается и горит более стабильно. Обратная полярность используется в некоторых специфических случаях. Особое внимание следует также уделять величине напряжения, на которое рассчитан электрод. Большинство перенос

ных сварочных аппаратов имеют невысокое напряжение холостого хода — в пределах 50 В. Поэтому для них не годятся электроды, рассчитанные на 70 В, а тем более на 90 В, — дугу будет очень сложно зажечь. Хотя для источников с более высоким выходным напряжением более низковольтные электроды вполне подходят. Напряжение, указанное в таблице, допускает погрешность 5%.

|

Род тока и полярность включения |

Любая полярность, переменный ток |

Прямая полярность |

Обратная полярность |

|

Напряжение, В |

|||

|

50 |

1 |

2 |

0, 3 |

|

70 |

4 |

5 |

6 |

|

90 |

7 |

8 |

9 |

|

Таблица 4.1 |

(7) В обозначение наиболее распространенного типа электродов для сварки конструкционных сталей входит буква «Э» (электрод) и цифра, показывающая минимальное временное сопротивление разрыву металла шва или сварного соединения в кгс/мм2. Буква А после цифрового обозначения электродов указывает на повышенные пластичность и вязкость металла сварного Шва, например Э46А.

В технических документах, на коробках и пачках электродов обычно указывается довольно-таки громоздкое условное обозначение, расшифровав буквенйо-цифровую запись которого можно судить о свойствах поставляемых электродов. Пример такой записи

Толщина покрытия (3)

Толщина покрытия (3)

/ Группа качества

![]()

![]()

![]()

ЗО - УД2 ----------------------------- изготовления (4)

изображен на рис. 4.8. На нем даны сноски с пояснениями значения каждого обозначения, в скобках сносок указан номер пункта в трксте этого раздела (см. выше), где его суть рассмотрена более подробно.

Таким образом, в данном примере мы имеем электрод, предназначенный для сварки низколегированных конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм2, о чем свидетельствует буква «У» , типа Э46 диаметром 3 мм. Толщина рутилового Р покрытия электрода — толстое Д. Группа качества изготовления — 2. Электрод позволяет вести сварку во всех пространственных положеииях — 1; на переменном или постоянном токе любой полярности при напряжении холостого хода источника 50 В, на что указывает цифра 1.

Опубликовано в

Опубликовано в