Электрическая контактная стыковая сварка

4 июня, 2013

4 июня, 2013  admin

admin

Стыковая сварка – разновидность контактной сварки, при которой заготовки свариваются по всей поверхности соприкосновения.

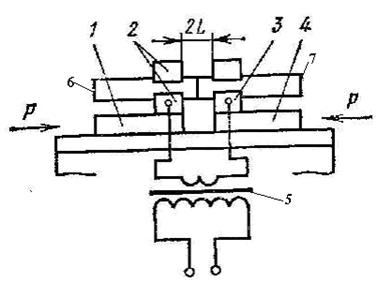

Свариваемые заготовки закрепляют в зажимах 2 и 3 стыковой машины ( рис. 4.47) [12].

Зажим 2 укреплен на неподвижной плите 1, а зажим 3 – на подвижной плите 4, перемещающейся в направляющих. Электрическое напряжение подается на зажимы 2 и 3 через сварочный трансформатор 5. Подвижная плита 4 способна перемещаться в направлении неподвижной плиты 1 до осуществления контакта заготовок 6 и 7 и сжимать заготовки с усилием Р, развиваемым механизмом осадки.

При увеличении площади поперечного сечения заготовок для достижения одной и той же плотности теплового потока потребуется большая мощность (см. формулу (4.39)). Поэтому во избежание резкого увеличения мощностей, применяемых токов и связанных с этим технических трудностей, площадь поперечного сечения свариваемых заготовок при контактной стыковой сварке обычно не превышает 100 ![]() .

.

При стыковой сварке сопротивлением разогрев стыка осуществляется до высоких температур, достаточных для приведения области контакта в пластическое состояние, но не превышающих температуру плавления. При сварке оплавлением достигается температура плавления металла (или несколько более высокая), в результате чего часть материала в области контакта оплавляется.

Рис. 4.47. Схема контактной стыковой сварки: 1 – неподвижная плита, 2, 3 – зажимы, 4 – подвижная плита, 5 – сварочный трансформатор, 6, 7 – свариваемые заготовки

Температура в плоскости контакта (т. е. при X=0) увеличивается пропорционально корню квадратному из времени нагрева и плотности теплового потока (мощности) и обратно пропорциональна коэффициенту аккумуляции тепла E свариваемого материала (рис. 4.48).

. (4.47)

. (4.47)

Где ![]()

Рис. 4.48. Зависимость контактной температуры при сварке круглых стальных, алюминиевых и медных прутков диаметром D = 4 Мм от времени при напряжении на входе трансформатора

220 В, токе в первичной обмотке трансформатора 2 А,

И КПД сварочной сети H=0,75

Сваркой сопротивлением можно сваривать низкоуглеродистые и низколегированные конструкционные стали, алюминиевые и медные сплавы.

Фактический ток во вторичной обмотке сварочного трансформатора обычно на два порядка больше, чем в первичной, а напряжение, соответственно, меньше.

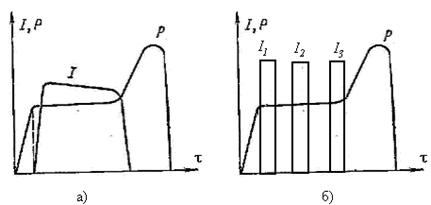

Зависимости тока I и усилия Р от времени нагрева показывают на рисунке, называемом циклограммой (рис. 4.49) [12].

Здесь основным физическим параметром является контактная температура. По рациональной контактной температуре с учетом площади FК контакта свариваемых заготовок и их теплофизических свойств рассчитывается время нагрева. По этой же температуре определяют значение предела текучести ![]() и рассчитывают необходимое для осаживания заготовок максимальное усилие Р:

и рассчитывают необходимое для осаживания заготовок максимальное усилие Р:

![]() . (4.48)

. (4.48)

Рис. 4.49. Циклограмма контактной стыковой сварки

Сопротивлением

При одном коротком импульсе тока создается неравномерное распределение температуры по длине стержня и даже при незначительном удалении от торца вглубь стержня температура будет значительно ниже чем в плоскости контакта.

Перед контактной стыковой сваркой сопротивлением торцы заготовок должны быть плотно пригнаны друг к другу. Для этого необходима механическая обработка торцов заготовок резанием. Кроме того, заготовки необходимо очищать от оксидных пленок.

Все эти требования могут быть снижены при обеспечении более равномерного прогрева стержней вблизи торцовых поверхностей. На практике это достигается путем нагрева несколькими импульсами тока (рис. 4.49, б)

При одном импульсе тока, равном 3DT, зависимость мощности от времени при контактной температуре, равной температуре плавления, имеет вид:

![]() (4.49)

(4.49)

Откуда ![]() . (4.50)

. (4.50)

Найдем аналогичную зависимость при трех импульсах тока.

Пусть, например, отрезок времени, в течение которого происходит нагрев, разбит на 5 равных интервалов, причем во время первого, третьего и пятого интервалов действует источник плотностью теплового потока Q , а во втором и четвертом интервалах источник тепла не действует (рис. 4.49, б). Требуется определить величину отрезков времени DT и вычислить мощность ![]() , необходимую для достижения температуры плавления в момент прекращения действия третьего импульса, а также определить контактную температуру через время DT после прекращения действия источника.

, необходимую для достижения температуры плавления в момент прекращения действия третьего импульса, а также определить контактную температуру через время DT после прекращения действия источника.

В соответствии с принципом суперпозиции заменим три импульса тремя источниками и тремя стоками тепла. Первый источник работает в интервале времени ![]() , второй – в интервале

, второй – в интервале ![]() , третий – в интервале

, третий – в интервале ![]() . Первый сток работает в интервале

. Первый сток работает в интервале ![]() , второй – в интервале

, второй – в интервале ![]() , третий – в интервале

, третий – в интервале ![]() . Все источники и стоки имеют одинаковые плотности теплового потока

. Все источники и стоки имеют одинаковые плотности теплового потока ![]() .

.

Уравнение, связывающее мощность и время нагрева при контактной температуре, равной температуре плавления, примет вид:

![]()

![]() , (4.51)

, (4.51)

Откуда ![]() (4.52)

(4.52)

Сравнивая (4.52) и (4.50), заметим, что достижение температуры плавления тремя импульсами при одинаковых интервалах времени действия тока 3 ![]() требует в 2,2 раза большей мощности, чем при одном импульсе. Но при этом достигается большая равномерность распределения температуры вблизи торца.

требует в 2,2 раза большей мощности, чем при одном импульсе. Но при этом достигается большая равномерность распределения температуры вблизи торца.

Температура на торцах свариваемых стержней через время ![]() после прекращения действия последнего импульса определится по формуле:

после прекращения действия последнего импульса определится по формуле:

![]()

![]() . (4.53)

. (4.53)

Сварка оплавлением не предъявляет высоких требований к качеству поверхностей свариваемых заготовок. В этом случае нагрев ведется до температур, превышающих температуру плавления. В процессе оплавления материала выравниваются неровности стыка, а оксиды и загрязнения удаляются. Сварка оплавлением характеризуется большей универсальностью. Она позволяет сваривать заготовки более сложного сечения и формы, заготовки, имеющие различные сечения и даже разнородные металлы (быстрорежущую и углеродистую стали, медь и алюминий и т. д.).

При сварке оплавлением применяют два способа: непрерывное или прерывистое оплавление стыка.

Опубликовано в

Опубликовано в