ЭКСПЛУАТАЦИЯ ШАХТНЫХ ПЕЧЕИ НА ГАЗООБРАЗНОМ топливе

17 декабря, 2012

17 декабря, 2012  admin

admin Подготовку газовой печи к пуску начинают с осмотра и опробования технологического и транспортного оборудования всей линии от склада сырья до склада извести. Просматривают акты о проверке и опрессовке систем газоснабжения печи и водяного охлаждения балочных горелок. Проверяют наличие необходимых запасов кондиционного известняка и растопочных материалов.

Ответственный за газовое хозяйство и обжигальщик извести проверяют давление газа на вводе (должно быть не ниже 0,5 кГ/см2), внимательно осматривают все газовые задвижки и краны, следя за тем, чтобы краны и задвижки продувочной линии были открыты, а краны перед газовыми горелками закрыты; проверяют исправность взрывного клапана и аппаратуры аварийной отсечки газа. Обжигальщик извести и электрик осматривают пусковую аппаратуру электродвигателя дымососа. Слесари по КИП регулируют и проверяют работу измерительной и Регулирующей аппаратуры.

Начальник цеха, мастер и инженер по технике безопасности проверяют обеспечение рабочих мест противопожарными средствами и средствами индивидуальной защиты (противогазы, респираторы, защитные очки). По их указанию на рабочих местах вывешивают инструкции по безопасным методам обслуживания каждого агрегата, машины, механизма.

Подготовку шахтной газовой печи к розжигу начинают с загрузки зоны охлаждения печи комовой известью. Известь загружают в шахту до уровня на I м ниже балочной горелки или нижнего ряда периферийных горелок. Поверх кусков извести выкладывают в зоне обжига сухие поленья дров, располагая их в клетку.

Уложенные дрова пропитывают жидким горючим (керосин, нефть, мазут). Горючее подают в ведрах через вспомогательный загрузочный люк и равномерно выливают по всей поверхности загруженных дров.

После пропитки дров горючим заделывают вспомогательные люки в шахте и приступают к загрузке печи известняком. Шахту при помощи скипового подъемника загружают известняком приблизительно на 3/4 рабочей высоты. Включают систему водяного охлаждения балочных горелок, вентилятор первичного воздуха и дымосос. Разрежение в зоне обжига печи устанавливают при помощи шибера (или направляющего аппарата) дымососа в пределах 10—15 мм вод. ст.

Дрова зажигают при помощи факела через отверстия подба - лочных или периферийных гляделок. Горение дров продолжается 4—6 ч и температура в зоне обжига поднимается до 650—700° С, что достаточно для воспламенения природного газа.

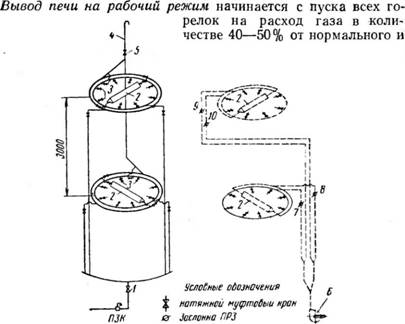

После поднятия температуры в зоне обжига печи до 650— 700° С приступают к пуску газовых диффузионных горелок. При наличии на печи двух ярусов ввода природного газа, первыми разжигают диффузионные горелки верхнего яруса (рис. 80, а).

Перед розжигом диффузионных горелок необходимо перевести предохранительно-запорный клапан (ПЗК) на ручное управление, открыть кран 1 на вводе и последующие краны по ходу газа и в течение 2—3 мин продуть газопровод на свечу 4 убедиться, что газопровод продут. Для этого газ, продуваемый в свечу, при помощи запальника пропускают в ведро с мыльной эмульсией, затем пузыри поджигают. Если пламя газа желтое, коптящее, то считается, что газопровод хорошо продут. После этого закрывают кран 5 на свече.

Горелки разжигают с помощью переносного запальника. Для этого горящую спичку подносят к запальнику и зажигают газ, открыв кран запальника. Запальник вводят в печь через люк и подносят к соплу периферийной горелки 3, затем плавно открывают кран газовой горелки. После того как выходящий из горелки газ загорится, перекрывают кран запальника и вынимают его из печи. Таким же образом зажигают балочные горелки 2. Убедившись в устойчивой работе горелок верхнего яруса, в той же последовательности разжигают горелки нижнего яруса.

Если при розжиге отрывается пламя или затухает горелка, следует немедленно прекратить подачу газа в печь, потушить переносной запальник, отрегулировать разрежение в печи и по истечении 10—15 мин вновь приступить к розжигу горелок.

При наличии центральной (подовой) горелки розжиг начинают с периферийных горелок и только при устойчивом их горении включают центральную горелку. Пуск центральной горелки начинают с подачи в нее рециркуляционных газов. Затем постепенно открывают газовую задвижку и подают газ. Температуру воспламенения смеси регулируют, изменяя количество вводимого в горелку рециркулята.

|

Д. Газораздсдка ^ ВвздухоразВсдка Рис. 80. Схема двухъярусного ввода природного газа и воздуха в шахтную печь: А — ввод газа, б — ввод первичного воздуха; 7— кран па газопроводе ввода газа на печь. 2 — балочная горелка, 3 — периферийная горелка, 4— свеча для выброса газа в атмосферу, 5 — кран на свечу, 6 — вентилятор первичного воздуха, 7, 8, 9 и 10 — регулирующие заслонки |

Поднятия температуры в зоне обжига печи до 800—900° С. При этом печь по мере оседания известняка догружают сырьем до нормального уровня.

По мере увеличения расхода газа увеличивают также количество вводимого вентилятором 6 первичного воздуха, открывая заслонки 7,8,9 и 10 (рис. 80, б). С пуском дутьевого вентилятора вторичного воздуха прибавляют расход газа до 60—70% и следят за температурой в зоне обжига.

Природный газ в пусковой период работы печи распределяется по горелкам следующим образом: в верхний и нижний ярусы подают приблизительно одинаковое количество газа, в каждом ярусе 70% газа подают в балочную многосопловую горелку 2 и 30% — в периферийные горелки 3.

После того как температура в зоне обжига печи поднимется до 1000—1100° С (желтый накал материала в верхних и нижних гляделках), а температура отходящих газов вырастет до 200° С, пускают на малую скорость выгрузочный механизм и одновременно догружают печь новыми порциями известняка до нормального уровня.

Вывод печи на рабочий режим продолжается в течение 2—3 суток. В первые сутки производительность печи составляет 20—25% от проектной (при расходе газа 50—60% от нормального значения). На вторые сутки, по мере повышения температуры в зоне обжига до 1100—1200° С и повышения содержания СаО в воздушной извести до 80—85%, производительность печи повышают до 50% от проектного значения. На третьи сутки, после повышения активности извести до 85%, производительность печи увеличивают до проектной величины и печь переводят на автоматическую загрузку известняком. Вывод печи на рабочий режим считается законченным.

Остановку шахтной печи, оборудованной диффузионными горелками, выполняют в такой последовательности: вначале закрывают краны горелок верхнего яруса и кран на коллекторе верхнего яруса, открывают кран на свечу верхнего яруса; далее закрывают краны горелок нижнего яруса и кран на коллекторе нижнего яруса, открывают кран на свечу нижнего яруса; после этого закрывают кран 1 на вводе природного газа.

Если печь оборудована центральной (подовой) горелкой, то вначале прекращают подачу газообразного топлива в центральную горелку и останавливают вентилятор рециркуляционных газов, а затем закрывают краны периферийных горелок верхнего и нижнего яруса.

Через 10—15 мин после прекращения работы горелок выключают вентиляторы первичного и вторичного воздуха и открывают дверцы выгрузочного механизма. Прекращают подачу в печь известняка. После выгрузки материалов из печи останавливают выгрузочное устройство. При снижении температуры в шахте печи до 250° С выключают систему водяного охлаждения балочных горелок, а после снижения температуры до 50° С выключают дымосос и приступают к осмотру шахты печи.

Для того чтобы газообразное топливо полностью сгорело, необходимо обеспечить хорошее перемешивание его с достаточным количеством воздуха и минимальную температуру для воспламенения. В зависимости от типа системы ввода природного газа в шахтную. печь и конструкции горелочных устройств эти условия удовлетворяются разными способами.

Периферийная диффузионная горелка (см. рнс. 72), широко применяемая в шахтных печах, представляет собой отрезок трубы диаметром 25—40 мм с соплом 2 на конце, вставленный в прямоугольное отверстие в футеровке 3 шахты.

Газ под давлением 100—1000 мм вод. ст. вытекает из сопла со скоростью 25—100 м/сек в слой известняка 1. Так как межкусковое пространство не имеет прямых каналов, то энергия струи газа быстро падает от столкновения с кусками сырья и глубина проникновения струи в слой материала невелика (0,5—0,8 м от места ввода). Газ и воздух, двигаясь в межкуско - вом. пространстве шихты, перемешиваются относительно медленно и полное сгорание топлива происходит на пути 2,5—3 м от места ввода (горелки).

При наличии в шихте значительного количества мелочи условия смешения газа и воздуха ухудшаются и часть газа не успевает выгореть в зоне обжига. .Попадая в зону с температурой ниже 700°С (зона подогрева), газ даже при образовании газовоздушной смеси не сгорает и выбрасывается дымососом в атмосферу.

Периферийные диффузионные горелки самостоятельно применяются лишь в шахтных печах щелевидного или эллипсного сечения с размером одной из сторон не более 1,6 м. При этом необходимо использовать сырье с отношением размера мелких кусков к крупным не более 1 : 1,6.

Для ввода газообразного топлива в центральную часть шахты широко применяют диффузионные горелки в виде водоохлаж - даемых балок (см. рис. 78).

Вода поступает в балочную горелку через. патрубок 7 с температурой 10—15° С, а выходит через патрубок 1 с температурой 60° С.

Газ и. первичный воздух выходят через сопло 3 и патрубки 4 В подбалочное пространство, где они смешиваются и газ частично сгорает. Основная же масса выходящего из горелки газа перемешивается со вторичным воздухом, двигаясь в межкусковом пространстве шахты, ввиду чего процесс выгорания газа растягивается по высоте шахты на 2,5—3 м.

Балочная горелка позволяет пропустить 400—600 м3!ч природного газа при давлении 0,2—0,5 кГ/см2 и 1000—1500 м3/ч воздуха при потере напора 40 мм вод. ст. Для ее охлаждения требуется от 2 до 5 мг/ч воды. Потери тепла с охлаждающей водой достигают 10% от общего расхода тепла на единицу продукции.

Применение воды в балке делает горелку опасной в эксплуатации. Для предотвращения несчастных случаев в патрубке 1 на выходе ©оды из балки установлен манометрический термометр ТС-100, подключенный <к сигнальной и предохранительной (клапан отсечки газа) аппаратуре.

Центральная (подовая) газовая горелка (см. рис. 75) состоит из стального пирамидального корпуса 7, щ который по отдельным трубопроводам 3 и 1 подается природный газ (в камеру 4) и рециркуляционный газ (в камеру 5). Природный и рециркуляционный тазы выходят через щели 2 под пирамидальный козырек 6 И перемешиваются под ним, »после чего образованная смесь выходит в зону охлаждения шахтной'печи.

Смесь газов, поднимаясь в воне охлаждения печи вверх, смешивается с движущимся по шахте печи воздухом, образуя топливную смесь. Топливная смесь (природный газ, рециркуляционный газ и воздух), достигнув низа зоны обжига (температура 900°С и выше), воспламеняется и сгорает в пределах зоны обжига.

Вводимый в горелку рециркуляционный газ представляет собой часть отходящих печных газов и служит для разбавления природного газа. Разбавление природного газа необходимо по •следующим причинам. Природный газ, 'как известно, состоит в основном из метана, пределы взрываемости. которого в смеси с воздухом 5—15%. Температура воспламенения метана и смеси метана с воздухом 530—800° С.

Концентрация газа с воздухом в печи составляет 7—-10%, что находится в пределах взрываемости природного таза. Таким образом, при вводе газа в печь снизу в ней может образоваться взрывоопасная смесь, что недопустимо. Для расширения пределов взрываемости топливной смеси в нее вводят инертный газ {продукты горения).

Ввод инертного газа приводит также к повышению температуры воспламенения топливной смеси, что очень важно для предотвращения ее горения в зоне охлаждения печи. При соотношении смеси природного газа и рециркуляционного 1 :3 температура воспламенения смеси повышается до 900—1100° С, что способствует сжиганию основной массы газа в пределах зоны обжига.

Известняк обжигают в три стадии, последовательно протекающие в зонах подогрева, обжига и охлаждения печи.

Зона подогрева газовых печей составляет 35% полезной высоты шахты, что позволяет снизить температуру отходящих газов до 300—350° С (без учета подсосов холодного воздуха) и подогреть известняк в конце зоны до температуры 900° С. Выходящие из зоны подогрева печные газы при рациональном режиме содержат 24—26% углекислого газа (СОг) и 3—4% кислорода (Ог).

Зона обжига занимает 40% полезной высоты шахты. В зоне ■обжига происходит сжигание природного газа и диссоциация известняка. Среднюю температуру газов в зоне обжига поддерживают 1100—1200° С. Равномерность распределения температуры газового потока по поперечному сечению шахты в зоне обжига зависит от равномерности распределения газа и воздуха по сечению шахты и условий их перемешивания. В результате неблагоприятных условий смешивания газа и воздуха в слое коэффициент избытка воздуха поддерживают в пределах а= = 1,2-1,3.

Зона охлаждения занимает четвертую часть полезной (высоты шахты и служит для охлаждения извести до 80—120° С перед ее поступлением на выгрузочный механизм.

Обжигальщик поддерживает температуру в зоне обжига на заданном уровне, регулируя расход газа, его распределение между горелками и соотношение газ — воздух в зонах обжига и подогрева.

В шахтных печах с периферийным вводом природного газа в два яруса 35—40% общего расхода природного газа на печь вводят в нижний ярус и 60—65% —в верхний. Первичный холодный воздух в количестве 25% от общего расхода вводят в зону обжига периферийно, а 75% воздуха через зону охлаждения (вторичный воздух).

При периферийном вводе газообразного топлива зона максимальных температур располагается в поперечном сечении шахты в виде пристенного кольца. В приосевой области температура газового потока на 200—300° С ниже максимальной. В связи с этим максимальную температуру в зоне обжига необходимо поддерживать в пределах 1250—1300° С, что приводит к относительно быстрому выгоранию футеровки шахты.

В печах, оснащенных балочными многосопловымн горелками, в нижний ярус вводят 35—40% общего расхода природного газа и 60—65% —в верхний ярус. В каждом ярусе в балочную горелку (центральный ввод газа и воздуха) подают от 70 до 100% общего расхода газа на ярус, в периферийные горелки — от 0 до 30% газа.

Воздух в количестве 20—25% от необходимого для полного сжигания газа вводят в качестве первичного через балочные горелки (центральный ввод), 5—10% вводят в зону обжига периферийно, а остальное количество поступает в зону обжига как вторичный воздух через зону охлаждения. Общий коэффициент избытка воздуха в зоне обжига шахтной газовой печи поддерживают в пределах а=1,2—1,3.

Температуру в под балочном пространстве поддерживают в пределах 1250—1300° С, а в пристенной области—1000—1100° С» В результате стойкость футеровки в печах с балочными горенками выше, чем в печах с периферийными горелками.

В печах, оборудованных центральной (подовой) горелкой, смесь газов, состоящая из природного газа, рециркуляционных газов и воздуха, поступает в зону обжига через зону охлаждения с температурой 900—1000° С. Природный газ подают в центральную горелку в количестве 60% от общего расхода, а 40% —©воДят в зону обжига периферийно в два яруса. Рециркуляционные газы вводят в расчете 3 ж3 на 1 м3 (при нормальных условиях) природного газа. Воздух вводят в печь в соотношении: 25% первичного (периферийный - ввод) и 75% вторичного (через зону охлаждения).

Известняк употребляется только в виде тщательно отсортированных узких фракций, например, 120—80 или 80—50 мм.

Загрузочное устройство шахтной газовой печи регулируют таким образом, чтобы более крупные куски известняка располагались преимущественно в приосевой области шахты. Тем самым снижается стеновой эффект движения газов и их распределение по поперечному сечению шахты выравнивается. Особое значение такая загрузка известняка приобретает для печей, снабженных только периферийными горелками.

Отклонения от нормального режима обжига и способы их устранения. Снизилась температура в зоне обжига. Если при этом производительность печи не изменилась, то следует проверить расход природного газа на печь.

Если расход газа на горелки не менялся, то необходимо проверить соотношение газ — воздух ;в зоне обжига. При нормальной работе вентиляторов первичного и вторичного воздуха необходимо проверить, не появились ли значительные подсосы холодного воздуха в зонах обжига или охлаждения (открытые лючки гляделок, окон, трещины в кожухе и т. п.). При появлении подсосов нужно отрегулировать подачу воздуха в печь и устранить избыточные подсосы его из окружающей среды.

Возросла температура отходящих газов. Если при этом температура в зоне обжига не изменилась, то это связано с недогрузом печи известняком. Необходимо при помощи кнопок ручного управления догрузить печь до нормального уровня и проверить работу уровнемера. Если одновременно увеличилась температура в зоне обжига, то следует проверить расход газа на печь и отрегулировать его величину.

Резко возросла температура выгружаемой извести при снижении температуры отходящих газов. Это может произойти в результате смещения зоны обжига вниз. В печах, оснащенных периферийными или балочными горелками, необходимо уменьшить количество газа, подаваемого в нижний ярус горелок. В печах с центральной (подовой) горелкой необходимо увеличить количество вводимого в горелку инертного газа.

Подвисание материала. В месте входа газа в шихту часто развивается высокая температура (1200—1300°С), при 'которой содержащиеся в известняке примеси оплавляются. В результате куски извести слипаются и материал зависает в окне гляделок. Условия подвода воздуха к газу ухудшаются и горелка работает с едва заметным факелом (вялое горение газа). Через отверстие гляделки наблюдается потемнение цвета извести. Обжигальщик Разрушает подвисания в горелке при помощи металлической штанги. В дальнейшем необходимо периодически осматривать периферийные горелки и прочищать их от слегка подвисающего материала.

Подвисание материала на балочной горелке обнаруживается по ярко-белому накалу извести по бокам подбалочного. пространства. Температура в подбалочном пространстве резко возрастает и куски извести частично опекаются между собой. Обжигальщик сбивает подвисший материал металлической штангой через люк балочной горелки. Если подвисание обнаружено с запозданием и на ходу не устраняется, обжигальщик отключает подачу газа в горелку и после снижения температуры в подбалочном пространстве разрушает подвисание.

При образовании в шахте печи значительного зависания материала необходимо выключить подачу газа в печь и после охлаждения. материала (через 2—3 ч) приступить к разрушению зависаний. Обжигальщик сбивает зависший материал при помощи металлической штанги через отверстия периферийных и лючки балочных гляделок.

Пуск, остановка и эксплуатация шахтной газовой печи производится обжигальщиком с соблюдением следующих правил техники безопасности.

При наблюдении за процессом горения топлива через гляделки он пользуется защитными очками; при шуровке камня в зоне обжига предварительно выключает горелку в месте работы it Вновь включает ее, окончив шуровку.

На печи, отапливаемой природным газом, нельзя работать пр» отсутствии в ней разрежения; опасно стоять напротив открытых лючков работающих горелок из-за возможного выбивания пламени.

Не разрешается проверять плотность газопровода и арматуры при помощи огня, что может привести к взрыву и пожару - Проверку газопроводов на утечку газа производят только при помощи мыльной эмульсии.

Опубликовано в

Опубликовано в