ДОКОТЛОВАЯ ПОДГОТОВКА ВОДЫ

21 апреля, 2013

21 апреля, 2013  admin

admin Докотловая обработка воды состоит в том, что перед умягчением вода должна быть очищена от механических и коллоидных примесей. Процесс удаления грубодисперсных « коллоидных примесей называют осветлением; его осуществляют путем фильтрования и отстаивания воды. Наиболее мелкие частицы укрупняются — коагулируются при обработке воды реагентами. Коагулянтами служат А1г (5>04) з - 18Н20 — сернокислый алюминий, РеБСХ • 7Н20 — железный купорос (сернокислое закисное железо) и хлорное железо — РеС1з. Их доза определяется опытами и составляет десятки мг/кг.

Вода перёд коагуляцией для ускорения процесса нагревается до 25—30°С, или в нее добавляется полиакриламид в малых дозах — 0,5—2 мг/кг. Коагулянты вызывают коррозию, поэтому оборудование требует защитных покрытий.

Для осветления воды, - содержащей 100 мг/кг и более взвешенных частиц, применяется двухступенчатое осветление • с -использованием в первой ступени устройства типа ЦНИИ МПС.

При окисляемости воды (см. стр. 371) менее 50 мг/кг в нее добавляют коагулянт, а при необходимости снижения щелочности, соле - содержания и удаления железа в исходную воду добавляют коагулянт и известковое молоко.

Упрощенный расчет коагуляционной установки выполняется следующим путем; принимают (для центральной полосы СССР) дозу сернокислого алюминия 1,0 мг-эив/кг, сернокислого железа 0,7 мг-эмв/кг (для Севера немного меньше, Юга — больше на 15—25%)- Далее определяют необходимость подщелачивания воды, мг-эмв/кг:

АЩ=1г—Щ0б+ (О. З-^г-О. б). (9-12)

В формуле:

А — доза коагулянта, мг-экв/;кг;

Щоб — общая щелочность воды, мг-эмв/кг.

Потребный часовой расход коагулянта, кг/ч:

1/ __ /О 1 о

1000скрк * ^ 1 >

В формуле:

Осв — расход сырой (исходной) воды, кг/ч;

Эк — эквивалентная масса безводного коагулянта, г/ (г-эюв)1;

Ск — крепость раствора коагулянта, % (обычно от 5 до 10%);

Рк—плотность раствора коагулянта, иг/кг.

Для щелочи часовой расход, кг/ч, составит:

1000сщрщ ’ ^ ^

Где приняты те же обозначения, что и в уравнении (9-13), но для ще

Лочи введен индекс «щ».

Для каждого реагента устанавливается по два бака емкостью на 12 ч работы каждый, 'что позволяет делать перезарядки их не чаще чем 1 раз в сутки. Для дозировки обычно применяют поршневые насосы-дозаторы, выпускаемые на производительность от 0,0028 до 0,7 л/с (10 до 2500 л/ч) с регулируемым ходом поршня, создающим давление в 1—1,6 МПа (10—16 кгс/см2) и выше.

При известковании устанавливаются известковые мешалки и центробежные насосы.

Объем, или производительность, осветлителя первой ступени определяют из выражения

В формуле:

Т—'время пребывания воды в осветлителе, равное обычно от 2 до 2,5 ч;

П — количество осветлителей, принимаемое обычно равным двум.

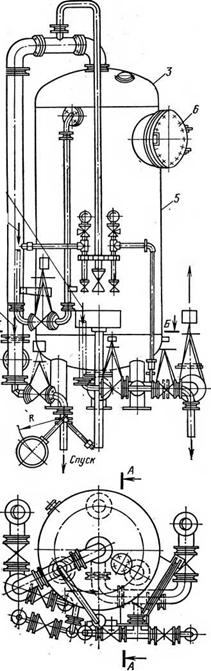

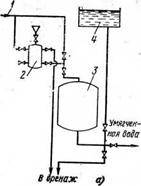

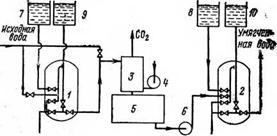

На рис. 9-2 показана прямоточная схема осветления воды с механическим фильтром; при наличии осветлителя первой ступени механические фильтры одинаковые.

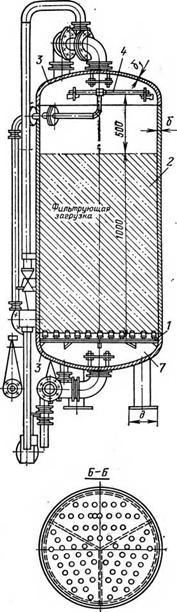

Серийно изготовляемый механический фильтр (рис. 9-3) представляет собой цилиндрический сосуд 5 с двумя люками 6 и двумя сферическими днищами 3, трубчатой дренажной системой /, слоем засыпки 2,

377

Устройствами для подвода воды 4 с воронкой или несколькими трубами для раздачи, внешними трубопроводами и измерительными приборами. Фильтры бывают. вертикальные и горизонтальные, одно-, двух - и трехкамерные [Л. 33]. Фильтр заполняется одним или несколькими слоями фильтрующего материала — песка, мраморной крошки и дробленого антрацита. Пройдя со скоростью от 14 до 28 мм/с (от 5 до

|

Рис. 9-2. Прямоточная схема осветления воды в механическом фильтре. 1 — исходная вода; 2 — бак с раствором коагулянта; 3— насос-дозатор; 4 — воздушный колпак; 5 — механический фильтр; 6 — осветленная вода. |

10 м/ч) слой материала, вода поступает в дренажное устройство 1 с щелевыми колпачками, снабженными отверстиями шириной в 0,4—0,1 мм, которое лежит на слое бетона 7, и далее вода выходит из фильтра.

10 м/ч) слой материала, вода поступает в дренажное устройство 1 с щелевыми колпачками, снабженными отверстиями шириной в 0,4—0,1 мм, которое лежит на слое бетона 7, и далее вода выходит из фильтра.

Взвешенные вещества осаждаются и постепенно увеличивают сопротивление фильтра от сотых долей до 0,1 МПа (1,0 кгс/см2). Количество уловленных из воды взвешенных частиц — грязеемкость составляет от 0,75 до 1,75 кг/м3 находящегося в сосуде фильтрующего материала. Продолжительность работы механического фильтра составляет от 2 до 22 ч, после чего фильтр промывают водой. Продувка воздухом проводится перед промывкой для взрыхления материала в течение 9—10 мин. Осветлительные фильпры изготовляются заводами на производительность от 0,0018 до 0,5 м3/с (от 5 до 180 м3/ч) на давление

0,6 МПа (6 кг/см2) с диаметром от 1000 до 3400 мм и рабочей высотой

„лоя загруженных материалов 900—1000 мм.

Конденсат, возвращаемый от потребителя технологического пара,

Б некоторых случаях бывает загрязнен маслами, нефтепродуктами и другими примесями. В том іслучае, когда требуется сложная обработка исходной воды, оказывается экономически целесообразнее такой конденсат очистить от загрязнений и. возвращать для использования.

Принципиальная схема установки для очистки конденсата от масел показана на рис. 9-4. Установка состоит из бака-отстойника 1, осветли - тельного угольного фильтра 2, сборного бака для очищенного конденсата 3 и насоса 4. В баке-отстойнике плавает крышка, отжимающая масло к стенкам, в которых имеются отверстия для слива. Для ускорения отделения масла конденсат должен иметь температуру 90—95°С. Размеры бака-отстойника определяются исходя из скорости движения конденсата 0,83—1,1 мм/с (3—4 м/ч) и времени пребывания конденсата в баке около 1 ч для снижения содержания масла до 6—10 мг/кг.

Из бака-отстойника конденсат направляется в фильтр 2, заполненный коксом (нефтяным или угольным) или антрацитом с размерами частиц 1—2 мм слоем толщиной 1,2—1,5 м. После фильтрации в конденсате остается 2—3 мг/кг масла.

При необходимости более глубокой очистки после сборного бака 3 устанавливается еще один насос 5 и сорбционные фильтры 6 и 7, загруженные активированным углем слоем высотой 2 м. Конденсат с содержанием масла до 5—7 мг/кг при фильтрации через слой активированного угля с размерами частиц в 1—3,5 мм со скоростью 0,80—

1,4 мм/с (3—5 м/ч) удается очистить после первого фильтра 6 до содержания в конденсате масла в 1—2 мг/кг и после второго 7 —до-

|

|

|

|

|

|

|

|

|

0,5—1 мг/кг. В «механический фильтр 2 и фильтры 6—7 иногда для повышения эффективности очистки подается гидроокись алюминия? Маслоемкость сухого угля состаївляет около 20—25%! массы последнего. Масло из фильтрующего слоя через 10—15 сут непрерывной работы удаляется очищенным конденсатом с примесью крепкого раствора едкого натра, который переводит масло їв іраствор. Промывку фильтров после удаления масла выполняют конденсатом, нагретым до кипения; взрыхление .материала—сжатым воздухом. Скорость конденсата принимают^—б мм/с (15—18 м/іч).

|

|

|

|

|

|

|

|

|

|

![]()

![]()

Рис. 9-4. Схема установки для очистки конденсата от масла.

Удаление железа, содержащегося в воде из рек и водоемов в виде коллоидных соединений, проводят коагуляци. ей, и з в е с т к о, в а - нием и хлорированием. Вода из артезианских скважин, содержащая железо в виде Ре(НСОз)г, очищается. путем аэрации и фильтрования через иварцевый песок с пленкой из окислов железа. Двухвалентное железо переводится гари этом в трехвалентное. Из воды выделится часть растворенной СОг и образуется гидрозакись железа Ие(ОН)г, которая окислится до Ре(ОН)з и выпадает в осадок.

Для очистки конденсата от окислов железа размером до 1 мкм используют фильтры, заполненные пульпой целлюлозы, обработанной растворам соляной. кислоты. Фильтры позволяют снизить содержание железа в воде с 0,5 до 0,01 мг/кг; их применяют на установках с прямоточными котлами.

Умягчение воды методом катионного обмена основано на способности некоторых нерастворимых в воде материалов — катиони - , тов поглощать присутствующие в воде катионы кальция и магния, отдавая воде катионы натрия Ыа, водорода И или аммония ЫН4, которыми предварительно насыщают материал. В зависимости от содержа^ ния в поверхностном слое катионита того или иного обменного катиона (N9, Н или ЫНй) различают Ыа-к а т и о н и р о в а н и е, Н-к а т и о н и - рование и ЫН4-Ыа-катионирование. При фильтрации воды через слой катионирующего материала катионы обмениваются, вследствие чего общая жесткость воды может быть снижена до 0,03— 0,04 мг-экв/кг, щелочность не меняется, а сухой остаток несколько возрастает.

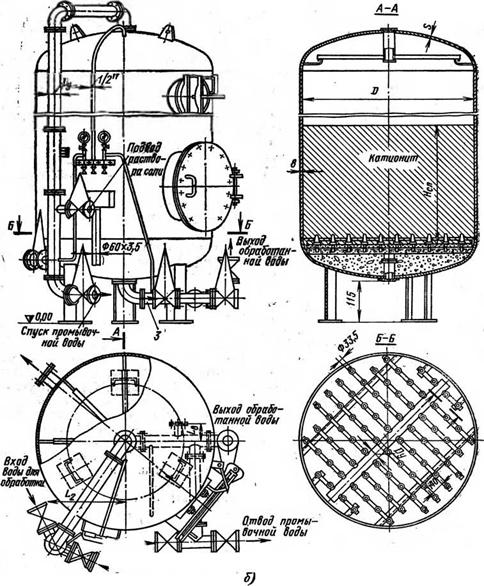

Рис. 9-5. Схема Ыа-катионитовой установки, а —включение оборудования; б — конструкция фильтра*,

Рис. 9-5. Схема Ыа-катионитовой установки, а —включение оборудования; б — конструкция фильтра*,

|

Подвод рост - вачной воды бора соли |

|

^ т Л Подвод промы- |

|

Увеличение сухого остатка, мг/кг, может быть определено по формуле

С=^+2,96Жо.+ Ю.84ЖМГ (9-16)

В формуле:

СцСх — сухой остаток исходной воды, мг/кг;

}Кса и ^ме — кальциевая и магниевая жесткость исходной воды, мг-экв/кг.

Катионы Ыа2* обмениваются при фильтрации с катионами Са2+ и А^2+ и образуют в умягченной воде натриевые соли с большой растворимостью— ЫаНСОз, КаС1, Ка2504 и Ыа2ЗЮ3. Часть из них, например бикарбонат натрия 2ЫаНС03, в котловой воде переходит в карбонат натрия ИагСОз, двуокись углерода и воду:

2И аНСОз—^ а2СОз 4* С 02 1Н20.

В последующем карбонат натрия под действием температуры и давления подвергается гидролизу с образованием едкого натра ЫаОН и двуокиси углерода С02, что увеличивает щелочность котловой воды и содержание двуокиси углерода в паре. При конденсации пара С02 частично или полностью поглощается, и конденсат становится агрессивным, вследствие чего натрий-катионирование применяют там, где допустимы избыточная щелочность и наличие С02. В процессе умягчения катионит постепенно насыщается катионами Са2* и ]^2+ и теряет свою обменную способность. Истощение идет послойно по ходу воды — сначала верхние слои, затем средние и нижние. При этом жесткость выходящей воды повышается, слой катионита уплотняется и фильтр следует остановить на взрыхление и регенерацию, т. е. для обмена катионов кальция и магния на катионы натрия. Регенерацию осуществляют, пропуская через слой катионита 6—8%-ный раствор хлористого натрия ЫаС1 (поваренной соли).

После регенерации, о завершении которой судят по жесткости воды, выходящей при регенерации из фильтра и составляющей в ее конце обычно 0,05—0,10 мг-э;кв/,кг, проводят отмывку загруженного катионита от продуктов регенерации умягченной из бака 4 водой; взрыхление ведут обычной водой.

Общая схема натрий-катионитовой установки дана на рис. 9-5. Установка состоит из фильтра-солерастворителя 2, представляющего собой металлический цилиндр—сосуд, загруженный несколькими слоями кварцевого песка или антрацита разной крупности для фильтрации раствора соли ЫаС1. Солераетворители изготовляют диаметром от 450 до 1000 мм, емкостью 0,1; 0,2 и 0,5 м3 на рабочее давление до 0,6 МПа (6 кге/см2). Крепкий раствор соли, содержащей 0,065 ЫаС1, закачивают в солерастворитель. Для разведения раствора исходная вода подается по трубопроводу 1, показанному на рис. 9-5,а. При одной ступени умягчения воды до 0,1 мг-экв/кг жесткость исходной воды должна быть до 7 мг-экв/кг, при большей жесткости требуется вторая ступень. Увеличение жесткости исходной воды повышает удельный расход соли на регенерацию катионита: при жесткости воды до 5 мг-экв/кг расход соли составляет 120—300 г/(г-акв); до 10 мг-экв/кг соответственно до 350 г/(г-экв); до 20 мг-экв/кг—до 400 г/ (г-экв) и т. д. [Л. 33].

Натрий-катионитовые фильтры 3 изготовляются с диаметром от 700 до 3400 мм с объемом фильтрующего катионита от 0,76 м3 (или массой 0,53 т) до 22,3 м3 (16 т), т. е. на производительность от 0,07

До 27,8 кг /с (от 0,25 до 100 т/ч) при общей жесткости 7 мг-аюв/кг для первой ступени и диаметром от 1000 до 3000 мм с объемом фильтрующего материала от 1,2 до 10,0 м3 или от 0,84 до 7,5 т для второй ступени.

Заполняются фильтры первой ступени сульфоуглем или катионитом марки КУ-2 с действительной емкостью поглощения или рабочей обменной способностью от 150 до 400 г-зюв/м. Температура воды перед, фильтрами должна составлять 20—30°С (в зависимости от схемы предварительной обраббтки воды [Л. 31]. г

Для паровых котлоагрегатов целесообразно до расчета натрий-ка - тионитовых установок установить (по методу О. В. Лившиц) возможность их применения [Л. 31], сводящуюся к определению содержания С02 в паре относительной щелочности котловой воды и размера продувки исходя из качества умягчаемой воды.

При расчете фильтров задаются скоростью фильтрования и числом фильтров п и определяют для требуемой производительности установки ХИМВОДООЧИСТКИ бхво, М3/с (м3/ч), сечение фильтра, м2,

Р* =%г - (947>

Скорость фильтрования хю зависит от жесткости исходной воды и находится в пределах от 1,4 до 14 мм/с (от 5 до 50 м/ч) .для первой ступени и от 5,6 до 23 мм/с (от 20 до 80 м/ч) для второй, снижаясь при увеличении жесткости воды. Число фильтров для возможности регенерации должно быть не менее двух. Найденное сечение фильтров - при выбранном их числе п должно быть меньше суммарного сечения фильтров, выпускаемых промышленностью, Т. е. ^фП^флрП.

Необходимые данные о конструктивных размерах выпускаемых натрий-катионитовых фильтров можно найти в справочниках [Л. 13, 31, 33], где, кроме диаметра, указаны высота и объем катионита.

При известном солесодержании или жесткости исходной воды Жо определяют количество солей жесткости, которые необходимо удалить в течение суток, г-экв/сут:

Л=0,024ЖоОхво - (9-18)

Зная количество подлежащих удалению солей жесткости А, сечение фильтра I*ф. пр и соответствующую ему высоту слоя катионита к, задаваясь числом работающих фильтров а и числом регенераций каждого фильтра в сутки /п=1 или 2, можно определить рабочую обменную опособность катионита Ер, г-экв/м3, и сопоставить ее с рекомендуемой:

Е>=1^' (9‘19>

Если из анализа воды известна сумма катионов в ней

2кетионов= Са2+ + Мё2+ + Ре^-Ь Ыа+ + ЫН++..., (9-20>

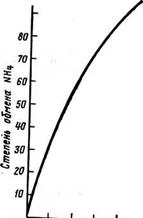

То по сумме катионов и выбранной жесткости воды за фильтром Жф, мг-экв/кг, по графику (рис. 9-6) можно найти удельный расход соли в г/ (г-экв). Обычно Жф принимают для установок низкого давления равной —0,1 мг-экв/кг и удельный расход соли Цс около 150 г/г-экв. Рабочая обменная способность катионита примерно составляет Ер= =250—350 г-экв/м3. Более точный расчет обменной способности см. в [Л. 31].

После натрий-катионнрова - ния вода содержит увеличенное по сравнению с исходной водой количество солей натрия и в том числе бикарбоната, подвергающегося гидролизу ПОД воздейт ствием температуры; питание паровых котлов такой водой вызовет в них нарастание щелочности. Снижение щелочности добавляемой воды лри схеме на - трий-катионирования можно достигнуть, если после первой ступени катионирования воду подавать в фильтры, загруженные слабоосновным анионитом, например марки АН-2Ф, а затем воду направлять во вторую ступень.

|

Ш-зкб/кг Рис. 9-6. Расход соли на регенерацию №- катионитового фильтра в зависимости от содержания катионов и жесткости фильтрата. |

Часто оба материала загружают в один аппарат, получив фильтр смешанного действия, поскольку регенерация анионита и катионита ведется раствором ЫаС1. Это позволяет одновременно умягчить воду и снижать ее щелочность, так как в фильтре катионы Са2+ и М£*+ замещаются катионами Ы'а+, а бикарбонатный НСОз и сульфатный

Часто оба материала загружают в один аппарат, получив фильтр смешанного действия, поскольку регенерация анионита и катионита ведется раствором ЫаС1. Это позволяет одновременно умягчить воду и снижать ее щелочность, так как в фильтре катионы Са2+ и М£*+ замещаются катионами Ы'а+, а бикарбонатный НСОз и сульфатный

2 ______

О04 - анионы — хлоридным анионом С1~. В «тоге реакций в воде получают легкорастворимые соли, жесткость воды снижается до 0,01 мг-экв/кг, а щелочность — до 0,2—0,6 мг-экв/кг. Целесообразность использования такой схемы определяют технико-экономическими расчетами; так как анионит марки АН2Ф относительно дорог.

Другим способом снижения щелочности умягченной воды является применение частичного н атрий-к атион и ров а н и я, состоящего в том, что через фильтры пропускается часть исходной воды, а остальная направляется прямо в бак для питательной или умягченной воды. Количество воды, идущей в катионитовые фильтры, можно определить исходя из жесткости и необходимой щелочности. Если X — доля воды, идущей иа фильтры, Жн. к— некарбонатная жесткость исходной воды, мг-экв/кг, Жоб — общая жесткость исходной воды, мг-экв/кг, и Щтб— избыточная щелочность после фильтров, мг-экв/кг, то

Х = Жн^+бя/иаб • 100. (9-21)

Обычно Щтб составляет 0,5—1,0 »мг-экв/кг. Схема частичного нат - рийчкатионирования воды, состоящая. из обычного оборудования: соле - растворителя 2, фильтра 3, бака с умягченной водой 4 — показана на рис. 9-7. При этой схеме часть воды после фильтра 3 становится умягченной и имеет избыток щелочи и бикарбоната натрия 2 (ЫаНСОз). В исходной воде 1 содержание карбонатной жесткости должно быть •больше «суммы общей щелочности 'котловой воды и пара, так как только в этом случае доля умягченной воды будет «меньше единицы. Смесь исходной и умягченной воды идет в бак 5.

Далее процесс происходит внутри котлоагрегата под действием температуры и давления — распад бикарбонатов кальция и магния, т. е. происходят образование и осаждение в шлам катионов кальция и магния.

|

Рис. 9-7. Схема частичного натрий-катнонирова - ния воды. |

Эта схема может быть применена в котельных с низким — до 0,9 МПа (9 кгс/см2) давлением, так как докотловая ивнутрикот - ловая обработки совмещены.

Эта схема может быть применена в котельных с низким — до 0,9 МПа (9 кгс/см2) давлением, так как докотловая ивнутрикот - ловая обработки совмещены.

При ограничениях в щелочности котловой воды, в содержании углекислоты в паре и ограниченных размерах продувки применяют метод аммоний-нат-

Рий-катионирования. Этот метод основан на способности катиона аммония N1^4+ вступать в обмен с катионами кальция и магния, реакции которых протекают аналогично реакциям обмена при Ыа-ка- тионировании. Все катионы солей и щелочей, находящихся в воде, в этом случае заменяются катионами аммония.

После такого обмена вода содержит в растворенном состоянии хлористые, сульфатные и бикарбонатные соли аммония, которые под воздействием температуры в котле подвергаются распаду с образованием аммиака, двуокиси углерода, соляной и серной кислот. Аммиак и двуокись углерода частично связываются и уносятся с таром, .кислоты НС1 и НаБОд остаются и нейтрализуются <в момент их получения щелочью в котловой воде, образующейся из бикарбонатов натрия за счет гидролиза (из солей временной жесткости).

.Этот способ умягчения воды в одних и тех же фильтрах называют совместным а м моний-н атр ий-к а тион и ров а н и е м. Для него используют обычные натрий-катионитоовые фильтры, регенерация обменной способности которых ведется раствором сульфата аммония и хлористого натрия с концентрацией первого и второго в 2,6—3,0%.

Доля воды, или степень обмена катионов кальция и магния на аммоний, может быть найдена по формуле

|

(9-22) |

![]() К ^/об. п.в ЖОб

К ^/об. п.в ЖОб

В формуле:

Жк — карбонатная жесткость умягченной воды, мг-экв/кг;

Щоб. а.в—общая остаточная щелочность обработанной воды, мг-экв /кг;

|

1 |

![]()

|

А1ЧН,- |

![]()

|

(9-23) |

|

Расход сульфата аммония при одноступенчатой схеме составляет: О — 0,905арМНі, (9-24) 25— 53 385 |

Жоб — общая жесткость, мг-энв/кг, и соответственно степень обмена ионов натрия:

где величина а*ЫН1—относительная концентрация аммония в растворе, принимается по кривой рис. 9-8. При той же схеме расход ЫаС1, кг/м*, находят из выражений срЫаС1= 100 — арын> и СЫаа===0,623ар№а.

При регенерации хлористым аммонием его расход на каждый 1 м® объема катионита составляет 56—72 кг/м3. При такой схеме подготовки воды для паровых котлоагрегатов в паре может быть от 5—10 до 100— 150 мг аммиака 1 кг воды, вследствие чего обязательны хорошая деаэрация питательной воды и герметичность всех соединений и сосудов.

При необходимости глубокого снижения сухого остатка и щелочности используются методы во д ород-х а т и о н и р ов а н и я. Если

|

О Мщ-т 30 |

![]()

|

Рис. 9-8. Зависимость относительной концентраций (МН^^О« в регенерационном растворе от степени обмена на ЫН*. |

Регенерацию катионита в фильтре вести кислотой, то катионы кальция и магния исходной воды замещаются катионами водорода, нейтральные соли превращаются в кислоты, а щелочной анион НСОз разрушается, образуя воду и двуокись углерода, что снижает щелочность и сухой остаток. Для снижения кислотности воды водород - катионирование сочетают с натрий-катионирова - нием, дающим щелочную воду, которая, смешиваясь с' кислой водой, ее нейтрализует.

Регенерацию катионита в фильтре вести кислотой, то катионы кальция и магния исходной воды замещаются катионами водорода, нейтральные соли превращаются в кислоты, а щелочной анион НСОз разрушается, образуя воду и двуокись углерода, что снижает щелочность и сухой остаток. Для снижения кислотности воды водород - катионирование сочетают с натрий-катионирова - нием, дающим щелочную воду, которая, смешиваясь с' кислой водой, ее нейтрализует.

Из ряда подобных схем наибольшее распространение получила схема последовательного водород-натрий-катиони ров а - ния с «голодной» регенерацией —1 недостаточным для завершения процесса количеством кислоты. Вследствие этого вода из фильтров выходит частично умягченная, с некоторой

О 20 цо ео 8П----- * ЩелОЧНОСТЬЮ> из которой в специальных устрой-

Относительная концентра. ствах удаляется двуокись углерода, а затем ция (ын^Оц в растворе вода доумягчается в натрий-катионитовых фильтрах.

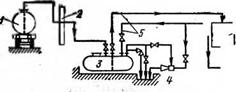

Схема последовательного Н-Иа-катиониро* вания изображена на рис. 9-9. Исходная вода поступает в Н-катионитовый фильтр /, где катионы Са и замещаются катионами водорода,. образуя двуокись углерода и раствор минеральных кислот. Затем вода поступает в де - карбонизатор 3—сосуд, внутри которого расположена насадка из деревянных досок или керамических колец Рашига. На насадку сверху поступает вода, содержащая свободную двуокись углерода, а снизу воздух, с которым и уносится часть С02. Обмен воздуха производится с помощью вентилятора 4, подающего воздух под насадку. Вода после удаления части СОг поступает в промежуточный бак 5, являющийся буферной емкостью, и затем насосом 6 подается в натрий-катионито - вые фильтры 2, где и осуществляется доумягчение. Для регенерации водород-катионитового фильтра 1 служит раствор серной кисдоты, поступающий из бака 7, а для регенерации натрий-катионитового фильтра—/раствор соли из бака 8. В баках 9 и 10 содержится вода, необходимая для взрыхления катионита в фильтрах 1 и 2.

Схему водород-катионирования можно выполнить - и таким образом, чтобы после фильтра 1 часть умягченной воды смешалась с какой - то долей исходной воды. При этом произойдет нейтрализация кислой

умягченной воды бикарбонатами кальция и магния, находящимися в исходной воде. Если далее с помощью декарбонизатора 3 будет удалена СОг, а регенерация фильтров 1 будет «голодной», то можно получить умягченную воду с небольшой остаточной щелочностью и карбонатной жесткостью 0,7—1,5 мг-экв/кг, пригодную для подпитки тепловых сетей.

|

Рис. -9-9. Схема включения оборудования Н- Ыа-катионировании. |

![]()

|

При |

![]() Такую схему применяют для обработки воды, у которой карбонатная жесткость близка к общей жесткости, а щелочность составляет около 2 мг-экв/кг. Для регенерации водород-катио - нйтных фильтров используется 1,0—1,5%-ный раствор серной кислоты, в качестве катионита для водород-ка - тионнтовых фильтров используется сульфоуголь и катиониты марок КУ-1 и КУ-2 с расчетной рабочей обменной способностью 270—310 г-экв/м3. Удельный расход 100%-ной серной кислоты на регенерацию катионита в фильтрах составляет около 49 г/(г-экв). Скорость фильтрования воды зависит от соле - содержания исходной воды и составляет от 1,4 мм/с (5 м/ч) при 5исх. в=32 мг-экв/кг до 7 мм/с (25 м/ч) при 5Исх. в=3 мг-экв/кг.

Такую схему применяют для обработки воды, у которой карбонатная жесткость близка к общей жесткости, а щелочность составляет около 2 мг-экв/кг. Для регенерации водород-катио - нйтных фильтров используется 1,0—1,5%-ный раствор серной кислоты, в качестве катионита для водород-ка - тионнтовых фильтров используется сульфоуголь и катиониты марок КУ-1 и КУ-2 с расчетной рабочей обменной способностью 270—310 г-экв/м3. Удельный расход 100%-ной серной кислоты на регенерацию катионита в фильтрах составляет около 49 г/(г-экв). Скорость фильтрования воды зависит от соле - содержания исходной воды и составляет от 1,4 мм/с (5 м/ч) при 5исх. в=32 мг-экв/кг до 7 мм/с (25 м/ч) при 5Исх. в=3 мг-экв/кг.

На рис. 9-10 показана схема установки для разгрузки и использования кислоты. Прибывающая на установку в цистернах 1 железнодорожного или автомобильного транспорта кислота разгружается специальным приспособлением с лебедкой с блоком 2 в бак для хранения 3. Из бака эжектором 4 отсасывается воздух и кислота по принципу сифона переливается из цистерны. При расходовании кислоты из ба-

|

|

|

^8 |

|

Рис. 9-10. Схема приема, хранения и использования крепкой серной кислоты при водород-катио - нитовых фильтрах. |

Ка 3 в нем сжатым воздухом то линии 5 создается избыточное давление и вытесняется крепкая кислота в мерник 6. При регенерации фильтра йз мерника 6 кислота забирается эжектором 7, работающим на исходной воде, и подается в фильтр. Детальные операции регенерации аналогичны операциям, принятым в других схемах.

От щелочной хрупкости защита металла котельных агрегатов, имеющих заклепочные швы и другие. места, где металл находится под воздействием котловой воды и давления в напряженном состоянии, осуществляется (присадкой азотнокислого натрия—нитратированиети.

Кроме рассмотренных и широко применяемых способов докотловой обработки ©оды методами ионного обмена, с помощью которых можно 25* 3*7

Получить и химически обессоленную воду, существуют и другие способы— термохимический, термический и магнитный.

Химическое об ессол и в ание воды можно получить только в сложных и дорогих установках; оно необходимо для прямоточных котлоагрегатов, работающих при оверхкритическом давлении.

Термохимический способ умягчения воды из-за быстрого зарастания отложениями аппаратуры водоприготовительной установки почти не имеет применения.

Термичес к и й способ обработки воды с повышением ее температуры до кипения ограниченно пригоден и без присадки в воду химических реактивов не используется. Обработка воды в магнитном поле была рассмотрена в § 9-4.

Опубликовано в

Опубликовано в