Дисковые тормоза

27 января, 2013

27 января, 2013  admin

admin В дисковых тормозах (однодисковых и многодисковых) тормозной момент Мт создается в результате трения подвижных и неподвижных дисков.

|

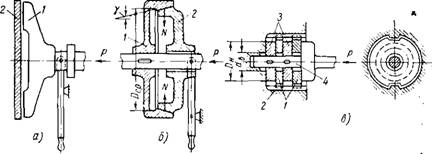

Рис. 36. Схемы дисковых тормозов |

В простейшем однодисковом тормозе (рис. 36, а) усилие нажатия вращающегося диска 1 на неподвижный диск 2 определяется по формуле

Где Мт — тормозной момент;

Dcp — средний диаметр вращающегося диска;

[ — коэффициент трения, зависящий от материала трущихся поверхностей и условий смазки. Чтобы уменьшить осевое давление, необходимое для создания тормозного момента, однодисковые тормоза с цилиндрическими

74

Дисками обычно заменяют коническими (рис. 36, б). Торможение В них происходит вследствие трения соприкасающихся поверхностей конических дисков: вращающегося 1 и неподвижного 2. Общее нормальное давление на трущуюся поверхность в коническом диске

Sin у

А усилие нажатия дисков

Р Мт2 Sin у

И ~ ВД • W

Для исключения заедания конусного тормоза угол у должен быть больше угла трения трущихся поверхностей. Обычно

Tg V > 1,2/, где F — коэффициент трения.

Однодисковые плоские и конические тормоза в грузоподъемных машинах применяют сравнительно редко, так как они требуют значительных усилий нажатия тормозных дисков.

Большое распространение, в частности на электроталях, получили многодисковые пластинчатые тормоза (рис. 36, в), в которых сила трения создается сжатием нескольких неподвижных дисков I, закрепленных в неподвижном корпусе 2, с подвижными дисками 3, сидящими на валу 4.

Многодисковый тормоз представляет по существу систему однодисковых тормозов, замыкаемых одной силой Р.

Тормозной момент Мт, создаваемый многодисковым тормозом

Min = P[^fi, (86)

Откуда усилие нажатия

P = W <87>

Где Dcp = + — средний диаметр дисков; Da—внутренний диаметр дисков;

DH — наружный диаметр дисков в см, равный (1,2ч-2,5) Dfl; I — число пар трущихся поверхностей. Удельное давление на дисках

Р= /П2РП2Ч <[/>]• W

Опубликовано в

Опубликовано в