Диффузионные процессы

16 марта, 2013

16 марта, 2013  admin

admin Многие процессы разделения двухфазных систем с целью утилизации их компонентов основаны на диффузионных процессах. Определяющей характеристикой таких процессов является взаимодействие фаз, от которого зависит величина межфазной поверхности. Поэтому аппараты, в которых проходят процессы массопере - дачи, должны конструироваться так, чтобы поверхность контакта в них была максимальной.

При переработке отходов используют следующие диффузионные процессы: абсорбцию, адсорбцию, дистилляцию, кристаллизацию, растворение, сушку, экстрагирование и экстракцию.

Абсорбция - поглощение компонентов газа жидким абсорбентом - широко применяется для очистки дымовых и аспирационных газов, выделения из газовых смесей ценных компонентов и для других целей. Работоспособность абсорбента определяется растворимостью в нем того или иного газа, которая зависит от физических и химических свойств газа и абсорбента, температуры и давления газа.

Процесс абсорбции реализуется в аппаратах периодического и непрерывного действия. Эффективность протекания процесса возрастает с увеличением поверхности раздела между газом и абсорбентом. Существующие абсорберы можно подразделить на поверхностные, тарельчатые и распылительные.

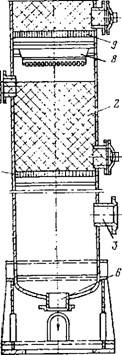

К поверхностным абсорберам относится наиболее часто используемый насадочный колонный аппарат (рис. 6.55) с рабочими элементами в виде насадок (широко известны, например, насадочные кольца Рашига), на поверхности которых удерживается жидкий абсорбент в виде тонкой пленки.

Абсорбция в тарельчатых колонных аппаратах происходит в слоях жидкости на тарелках, через которые барботирует газ.

В распределительных абсорберах поверхность взаимодействия образуется каплями распыляемой жидкости, что достигается с помощью различных форсунок и других приспособлений. По этому принципу работают широко известные аппараты-скрубберы, которые применяются для очистки дымовых газов.

Жидкость, используемая в качестве абсорбента, после насыщения подлежит регенерации с помощью десорбции. Процесс десорбции состоит в очистке жидкости от поглощенного вещества с помощью дистилляции, нагревания, снижения давления и другими способами. Десорбция может проводиться в аппаратах, аналогичных по конструкции абсорберам.

Поглощение компонентов газа или жидкости твердым веществом называется адсорбцией, а сам поглотитель — адсорбентом. Одним из важнейших требований к адсорбенту является наличие у него высокоразвитой поверхности вследствие высокой пористости и развитого капиллярного строения. Минимальный диаметр пор составляет 10" мкм. Другими важными свойствами адсорбентов являются поглотительная способность и избирательность поглощения тех или иных компонентов смеси. Поглотительная способность адсорбента называется активностью; она зависит от температуры и продолжительности его работы. С увеличением этих параметров активность адсорбента снижается. После насыщения адсорбента поглощенным веществом проводят процесс десорбции, т. е. извлечения адсорба - та и восстановления работоспособности адсорбента.

|

УУ/Л- 1Г.->.х. '

|

Это важнейшая стадия процесса адсорбционной очистки. Адсорбированные вещества из адсорбента извлекают перегретым водяным паром либо нагретым инертным газом. Температура перегретого пара (при избыточном давлении 0,3 - 0,6 МПа) составляет 200—300 °С, а инертных газов 120 - 140 °С. Расход пара при отгонке легколетучих веществ равен 2,5 - 3 кг на 1 кг отгоняемого вещества, для высококипящих - в 5 - 10 раз больше. После десорбции пары конденсируют и вещество извлекают из конденсата.

Для регенерации адсорбента может быть использована и экстракция (жидкофазная десорбция) органическими низкокипящими растворителями. При регенерации органическими растворителями (метанолом, бензолом, толуолом, дихлорэтаном и др.) процесс проводят при нагревании или без нагревания.

Рис. 6.55. Конструкция насадочного абсорбера: 1 - контактная камера; 2 — насадка; 3 — штуцер для входа газа; 4 - патрубок для подачи жидкости; 5 — штуцер для выхода газа; 6 - штуцер для выхода жидкости; 7 - форсуночное устройство; 8 - распределительная тарелка; 9 - решетка

В некоторых случаях перед регенерацией адсорбированное вещество с помощью химических реагентов превращают в другое вещество, которое легче извлекается из адсорбента. В том случае когда адсорбированные вещества не представляют ценности, проводят деструктивную регенерацию химическими реагентами (окислением хлором, озоном или термическим путем. Термическую регенерацию проводят в печах различной конструкции при температуре 700 - 800 °С в бескислородной среде. Регенерацию ведут смесью продуктов горения газа или жидкого топлива и водяного пара. При этом теряется до 20% (масс.) адсорбента.

Ведутся работы по созданию биологических способов регенерации адсорбентов, которые могут значительно повысить их долговечность.

Наиболее часто применяемым адсорбентом является активный уголь. Широко используются силикагели. Для очистки отработанных масел применяют белую глину, которая благодаря низкой стоимости, как правило, не регенерируется, а заменяется по мере насыщения.

В качестве адсорбента применяют также различные тканые и нетканые материалы на основе углеродных активных волокон. Преимущества использования текстильных материалов из активных углеродных волокон перед гранулированными активными углями следующие:

* возможность обеспечения повышенной степени рекуперации растворителей (обычно выше 99%);

* существенное снижение потерь растворителей от термического разложения последних в присутствии угольных адсорбентов;

* применимость для рекуперации полимеризующихся мономеров и растворителей с высокой температурой кипения;

* пониженная пожаро - и взрывоопасность;

* компактность адсорбционной аппаратуры.

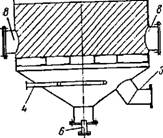

Адсорберы - аппараты, в которых проводится адсорбция, - могут работать в непрерывном или периодическом режиме. Наиболее часто в промышленности применяются периодические адсорберы колонного типа, в которых последовательно проводят процессы адсорбции, десорбции, сушки и охлаждения адсорбента (рис. 6.56).

Статическая одноступенчатая адсорбция нашла применение в тех случаях, когда адсорбент очень дешев или является отходом производства.

Расход адсорбента для одноступенчатого процесса очистки сточных вод определяют из уравнения материального баланса:

Т = Q(CH - Ск)/а, (6.41)

Где т - расход адсорбента; Q — объем сточных вод; Сн и Ск - начальная и конечная концентрации загрязненной сточной воды; а - коэффициент адсорбции.

Рис. 6.56. Вертикальный адсорбер периоди - 2 ческого действия с неподвижным слоем

Поглотителя:

1 - корпус; 2 - штуцер для подачи парогазовой смеси (при адсорбции) и воздуха (при сушке и охлаждении); 3 - штуцер для отвода отработанного газа (при адсорбции) и воздуха (при сушке и охлаждении); 4 - барботер для подачи острого пара при десорбции; 5 - Штуцер для отвода паров при десорбции; 6 - штуцер для отвода конденсата; 7 - люки для загрузки поглотителя; 8 — люки для выгрузки поглотителя

В динамических условиях процесс очистки проводят фильтрованием очищаемых жидкостей или газа через слой адсорбента. Скорость фильтрования зависит от концентрации растворенных веществ и колеблется от 2 до 6 м3/(м2-ч). Очищаемая среда в колонне движется снизу вверх, заполняя все ее сечение. Адсорбент применяют в виде частиц размером 1,5-5 мм. При более мелких зернах возрастает сопротивление фильтрованию жидкости.

Для организации непрерывного процесса при использовании периодически действующих аппаратов их устанавливают параллельно в одной установке, проводя процесс адсорбции поочередно в одном из аппаратов.

Для обеспечения непрерывности рекуперации летучих растворителей установка улавливания их паров должна включать как минимум два адсорбера периодического действия (обычно их число составляет от 3 до 6 и более).

Более прогрессивны непрерывно действующие установки с движущимся плотным и псевдоожиженным слоем адсорбента, которые отличаются высокой скоростью обрабатываемых потоков, компактностью оборудования, высоким коэффициентом использования адсорбентов, отсутствием энергозатрат на периодическое нагревание и охлаждение одного и того же аппарата, возможностью сравнительно простой и полной автоматизации, а также простотой обслуживания.

|

|

В непрерывно действующих установках адсорбент перемещается из одной части в другую, где и проходят соответствующие стадии единого процесса. Такие установки могут включать помимо адсорбера циклон, вакуум-фильтр, насос, регенератор, сушилку и другие аппараты. Применение непрерывно действующих адсорбционных установок экономически оправдано при больших объемах очищаемых потоков.

Стоимость адсорбции в значительной степени определяется стоимостью адсорбента, поэтому очень важен поиск новых, более дешевых адсорбентов по сравнению с промышленными активными углями, получаемыми из различных видов природного органического сырья (торфа, бурого и каменного угля, дерева, древесного угля, опилок, костей и др.).

Большие возможности повышения сорбционной способности активных углей заключаются в модифицировании их поверхности. Так, предварительная обработка обычного активного угля щелочным раствором сульфида натрия придает ему способность поглощать ртуть из сточных вод.

Наряду с использованием природных адсорбентов все более широко используют синтетические поглотители, обладающие следующими преимуществами перед активными углями:

* простотой регенерации с помощью некоторых полярных органических растворителей типа метанола, ацетона и других низкомолекулярных спиртов и кетонов;

* возможностью извлечения ценных веществ, содержащихся в сточных водах, с помощью термической регенерации;

* высокой механической прочностью, неистираемостью и не - набухаемостью в воде и органических растворителях;

* оптимальными с точки зрения кинетики адсорбции и гидродинамики фильтра размерами частиц, имеющих сферическую форму и узкий фракционный состав (0,5 - 0,6 мм);

* более высокой скоростью адсорбции.

Преимущества синтетических адсорбентов, несмотря на их высокую стоимость (в среднем они в пять раз дороже гранулированных активных углей), снижают приведенные затраты на очистку сточных вод по сравнению с применением активных углей.

Синтетические адсорбенты наиболее выгодно использовать для очистки высококонцентрированных промышленных сточных вод, в то время как для очистки городских и низкоконцентрированных промышленных сточных вод лучше использовать активные угли.

Адсорбцию применяют для удаления истинно растворимых органических соединений из сточных вод. Широкое применение нашел сорбционный метод очистки с использованием активных углей и некоторых других сорбентов при очистке сточных вод химических, нефтехимических и нефтеперерабатывающих предприятий, а также при очистке хозяйственно-бытовых сточных вод. Так, эта технология используется для очистки сточных вод при производстве органических продуктов, пластмасс, гербицидов и ядохимикатов, сульфатной целлюлозы и т. п. Сфера применения адсорбции постоянно расширяется.

Адсорбционная очистка сточных вод имеет ряд существенных преимуществ перед другими методами, поскольку обеспечивает высокую степень очистки. Адсорбционные установки занимают небольшую площадь, надежны в работе, просты в эксплуатации, устойчивы к концентрационным и гидравлическим флуктуациям, не подвержены воздействию токсичных и других вредных веществ, содержащихся в сточных водах. Их работа поддается полной автоматизации. Адсорбция широко применяется и при рекуперации растворителей.

Улавливать пары можно с помощью любых мелкопористых адсорбентов: активных углей, силикагелей, алюмогелей, цеолитов, пористых стекол и т. п. Наиболее целесообразно использовать активные угли, являющиеся гидрофобными адсорбентами: при относительной влажности очищаемых паровоздушных или парогазовых потоков до 50% влага практически не влияет на сорбируемость паров органических растворителей.

Сорбционные и хемосорбционные методы нашли широкое применение и для очистки отходящих газов. Так, улавливание окси - дбв азота производится путем адсорбции торфощелочными сорбентами в аппаратах с "кипящим" слоем. В промышленности применяются различные методы очистки газов от диоксида серы с помощью хемосорбентов, углеродных адсорбентов, силикагелей, кислотостойких цеолитов. Процессы хемосорбции лежат в основе методов очистки газов от фтористого водорода. Очистка газов от хлора и хлористого водорода осуществляется методами адсорбции с применением в качестве поглотителей дешевых материалов: лигнина и доменных шлаков соответственно. Применяют эти методы и для очистки от паров ртути газов, выбрасываемых предприятиями цветной металлургии, а также в ряде других производств.

Наряду с сорбционными при переработке отходов используются и другие массообменные процессы.

Дистилляция, или перегонка, заключается в переводе жидкости в пар и последующей его конденсации, что позволяет провести очистку и фракционирование смеси жидкостей. Разделение жидкостей дистилляцией проходит тем успешнее, чем больше разница их температур кипения и чем точнее поддерживается температура в аппарате. Дистилляцию высококипящих жидкостей, у которых температура кипения близка к температуре деструкции, проводят под вакуумом, что позволяет снизить температуру кипения.

Очень часто дистилляцию проводят, переводя жидкость в пленочное состояние, используя для этого пленочные испарители различной конструкции. Испаряющаяся жидкость затем конденсируется в конденсаторе, который имеет рубашку для охлаждения с помощью охлаждающего агента.

Одним из видов дистилляции является ректификация. Для ее проведения используют аппараты сложной конструкции - ректификационные колонны, внутри которых имеются контактные устройства в виде тарелок или насадок. По своему устройству ректификационные колонны аналогичны рассмотренным выше абсорбционным.

Дистилляция широко используется в промышленности. В частности, этим способом проводится регенерация отработанных минеральных масел, разделение газо-смоляной жидкости, образующейся при пиролизе полимерных отходов, например изношенных автопокрышек.

При переработке отходов очень часто используют сушку - процесс удаления влаги из материала. При сушке удаляется главным образом механически связанная с материалом влага. Удаление влаги происходит за счет подвода к материалу тепла, что может осуществляться следующими способами: путем контакта с нагретой поверхностью аппарата (контактная сушка), путем непосредственного контакта с теплоносителем (конвективная сушка), излучением (радиационная сушка), нагревом в переменном электрическом поле высокой частоты (диэлектрическая сушка). Кроме того, возможно высушивание вымораживанием влаги при глубоком вакууме (сублимационная сушка). В промышленности при переработке отходов, как правило, используются контактный и конвективный способы сушки.

Контактную сушку применяют в тех случаях, когда нежелателен контакт высушиваемого материала с теплоносителем. Контактная сушка осуществляется в сушильных шкафах, гребковых и вальцовых сушилках. Иногда контактную сушку проводят под вакуумом, что позволяет ускорить процесс, сократив при этом расход энергии и габариты оборудования. Однако значительное усложнение и удорожание оборудования препятствует широкому распространению вакуумной контактной сушки.

Конвективная сушка в токе газообразного теплоносителя, выполняющего одновременно функции влагоносителя, имеет широкое распространение при переработке различных отходов. Процесс проводится в камерных, барабанных, туннельных и других аппаратах. Наиболее широко применяются барабанные вращающиеся сушилки. Они характеризуются простотой конструкции, высокой производительностью и универсальностью. Как правило, в современных барабанных сушилках непрерывного действия осуществляется прямоточное движение высушиваемого материала и топочных газов, образующихся при сжигании топлива (чаще газообразного или жидкого). В практике переработки отходов часто в качестве топлива используют сами отходы. Некоторые сушилки работают в противотоке: высушиваемые материалы движутся навстречу топочным газам. Благодаря вращению барабана материал все время перемешивается, что позволяет интенсифицировать сушку. В зависимости от требуемой производительности сушилки могут иметь диаметр до 3,5 м и длину до 20 м. Угол наклона барабана в зависимости от материала и его влажности - от 3 до 5 град. Скорость вращения барабана составляет от 2 до 5 мин" .

В ряде процессов переработки отходов используется кристаллизация, которая также относится к массообменным процессам. Выделение твердой фазы в виде кристаллов возможно из растворов и расплавов. В основе процесса кристаллизации из раствора лежит способность веществ растворяться в различных растворителях, в том числе в воде. При использовании кристаллизации для переработки твердых отходов их сначала переводят в раствор.

Для оценки поведения растворов и выбора рационального способа проведения этого процесса используют диаграммы состояния растворов, выражающие зависимость растворимости веществ от температуры. Скорость процесса кристаллизации зависит от многих факторов: степени пересыщения раствора, температуры, интенсивности перемешивания, содержания примесей и др.

Создание необходимого для кристаллизации пересыщения раствора обеспечивается двумя основными приемами: охлаждением горячих насыщенных растворов (изогидрическая кристаллизация) и удалением части растворителя путем выпаривания (изотермическая кристаллизация) или их комбинацией (вакуум-кристаллизация, фракционированная кристаллизация, кристаллизация с испарением растворителя в токе воздуха или другого газа-носителя). Наряду с ними иногда используют кристаллизацию высаливанием (введением в раствор веществ, понижающих растворимость соли), вымораживанием (охлаждением растворов до отрицательных температур с выделением кристаллов соли или их концентрированием с удалением части растворителя в виде льда) или за счет химической реакции, обеспечивающей пересыщение раствора. Кроме того, применяют высокотемпературную (автоклавную) кристаллизацию, обеспечивающую возможность получения кристаллогидратов с минимальным содержанием кристаллизационной влаги.

Существующие аппараты-кристаллизаторы отличаются многообразием конструктивных решений. Одним из наиболее распространенных является барабанный вращающийся кристаллизатор с водяным или воздушным охлаждением. Барабан устанавливается с очень небольшим наклоном в сторону выгрузки (1 : 200) и вращается со скоростью до 20 мин"1. При водяном охлаждении вода подается в рубашку аппарата, а при воздушном воздух подается непосредственно в барабан. Движение охлаждающих агентов в барабане осуществляется навстречу потоку жидкости.

Растворение заключается в реализации гетерогенного взаимодействия между жидкостью и твердым веществом, сопровождающегося переходом последнего в раствор, и широко используется в практике переработки многих твердых отходов.

Возможность растворения твердого вещества может быть оценена изменением энергии Гиббса AG, определяемым соотношением:

AG = ДЯр - Т ■ AS, (6.42)

Где ДЯр - изменение энтальпии; AS — изменение энтропии; Т — абсолютная температура.

При AG < 0 возможно растворение, при AG = 0 система находится в равновесии, при AG > 0 вероятен процесс кристаллизации. Растворимость твердых веществ в жидкостях обычно ограничена концентрацией насыщения.

Процессы растворения осуществляют в аппаратах периодического и непрерывного действия разнообразных конструкций. Для интенсификации растворения используют наложение различных силовых полей.

Экстракция (выщелачивание) - это процесс извлечения из жидкой или твердой смеси веществ одного или нескольких компонентов с помощью селективного растворителя, называемого экстра - гентом. Процесс может осуществляться непрерывно и периодически. В качестве экстрагентов используют воду, спирты, простые и сложные эфиры, альдегиды, кетоны, органические кислоты и их соли, а также соли органических оснований. При выборе экстрагентов учитывают: селективность по отношению к целевому компоненту смеси, который необходимо экстрагировать; экстракционную емкость по отношению к этому компоненту; возможность последующего его извлечения из экстрагента; безопасность работы с экстрагентом; стоимость.

На скорость экстракции влияют концентрация экстрагента, размер и пористость частиц отходов, интенсивность перемешивания, температура, наложение различных силовых полей (ультразвуковых, постоянных электрических, электромагнитных, высокочастотных, центробежных и др.) и в некоторых случаях присутствие различных микроорганизмов (бактериальное выщелачивание).

Экстрагирование может быть периодическим и непрерывным. Периодический процесс проводят настаиванием, т. е. обработкой залитого экстрагентом материала в течение определенного времени с последующим сливом экстрагента и заменой его свежим. Непрерывное экстрагирование проводят путем многоступенчатого контакта прямоточным, противоточным и комбинированным способами. Аппараты, в которых проводят экстракцию, называются экстракторами. Используемые для реализации процесса экстракции аппараты характеризуются большим разнообразием конструкций.

Экстракторы классифицируют по способу действия (периодические и непрерывно действующие, по направлению движения фаз (про - тиво - и прямоточные, с процессом полного смешения, с процессом в слое и комбинированные), по характеру циркуляции растворителя (с однократным прохождением, с рециркуляцией и оросительные) и по ряду других признаков. Наиболее простым экстрактором для экстракции из жидкостей может быть емкость с мешалкой. Более сложным аппаратом является колонный экстрактор распылительного, тарельчатого и насадочного типов. Для ускорения процесса экстракции в экстракторах используют различные виды внешнего воздействия на жидкость: специальные перемешивающие устройства, низкочастотные колебания и др.

Для экстрагирования компонентов из твердой фазы используют карусельные, конвейерные, шнековые, барабанные, смесительно- отстойные и другие экстракторы. Экстрагирование широко применяется при переработке отвалов горнодобывающей промышленности, некоторых металлургических и топливных шлаков, пиритных огарков, древесных и многих других отходов.

Опубликовано в

Опубликовано в