Деформации, работа и усилия деформирования при прессовании

25 мая, 2013

25 мая, 2013  admin

admin

Деформированное состояние заготовок круглого профиля – такое же, как и при волочении. Отличием являются лишь большие по величине обжатия и сдвиговые деформации.

Интенсивность деформаций при прессовании (выдавливании), так же, как и при волочении круглых профилей, равна:

, (3.116)

, (3.116)

Где  (3.117)

(3.117)

![]() (3.118)

(3.118)

При вычислении удельной работы в типичных для прессования условиях горячей деформации предел текучести деформируемого материала можно считать примерно постоянным.

![]() (3.119)

(3.119)

На величину предела текучести наибольшее влияние оказывают исходные механические свойства металла и температура деформирования.

Средняя удельная работа деформации должна быть вычислена с учетом изменения интенсивности деформации в зависимости от радиуса r:

![]()

(3.120)

(3.120)

Таким образом, средняя удельная работа деформации при прессовании (выдавливании) зависит от предела текучести деформируемого материала, интенсивности деформаций, а также от угловых и линейных компонент тензора деформации.

Зная среднюю удельную работу деформации и объем металла, прессуемого в единицу времени, определим мощность, необходимую на деформирование:

![]() . (3.121)

. (3.121)

Усилие прессования является одной из основных технологических характеристик процесса, определяющих выбор оборудования.

Сила деформирования может быть вычислена как отношение мощности деформирования к скорости перемещения пуансона.

. (3.122)

. (3.122)

Дополнительное трение заготовки о стенки контейнера и матрицы учитывается силой трения (рис. 3.41):

![]() . (3.123)

. (3.123)

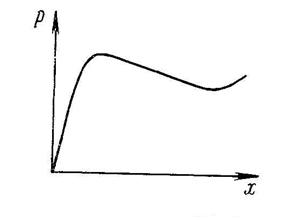

Усилие прессования непостоянно по ходу процесса: сначала, по мере заполнения всех пустот в контейнере и матрице, усилие прессования растет, в начале стационарного течения оно максимально, затем несколько снижается, а в конце процесса вновь растет (рис. 3.43).

Рис. 3.43 Изменение усилия прессования P по мере движения пресс-шайбы в контейнере ( Х – ход пресс-шайбы)

Снижение усилия в основной стадии процесса связано с интенсивным тепловыделением, уменьшающим сопротивление металла пластической деформации, и снижением сил трения по поверхности контейнера за счет сокращения контактной поверхности.

Опубликовано в

Опубликовано в