ДЕАЭРАЦИЯ И УСТАНОВКИ ДЛЯ ПОДАЧИ ВОДЫ В КОТЛЫ И ТЕПЛОВЫЕ СЕТИ

22 апреля, 2013

22 апреля, 2013  admin

admin Исходная вода, поступающая на обработку, и возвращаемый потребителями конденсат могут содержать растворенные в них газы — кислород, двуокись углерода, аммиак, азот и др. Для удаления газов из питательной воды применяется термическая и иногда химическая деаэрация.

По закону Дальтона — Генри массовая концентрация каждого из газов, растворенных в воде, пропорциональна его парциальному давлению над поверхностью. При кипении парциальное давление газов над поверхностью и концентрация их в воде стремятся к нулю, поскольку

|

|

|

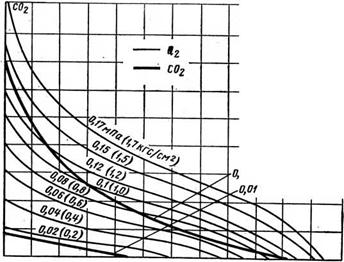

Рис. 9-12. Содержание в воде 02 и СО* в зависимости от температуры И давления. |

|

М/кг ■то •то 2000 гюоо |

|

/ мПа(1кгс/см2) — мПа (0,1нгс/см |

|

40 ВО Температура |

Давление пара равно практически полному давлению над кипящей

Водой.

|

< Выход пара |

На рис. 9-12 показаны зависимости содержания Ог и С02 в воде при ее различных температурах и давлениях. Чем тоньше слой воды, тем интенсивней происходит процесс дегазации; поэтому в термических деаэраторах стремятся для ускорения прогрева иметь тонкие слои или струи.

На рис. 9-12 показаны зависимости содержания Ог и С02 в воде при ее различных температурах и давлениях. Чем тоньше слой воды, тем интенсивней происходит процесс дегазации; поэтому в термических деаэраторах стремятся для ускорения прогрева иметь тонкие слои или струи.

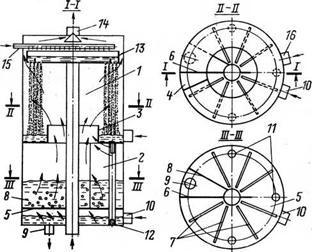

Разрез и вид сверху деаэраци - онной колонки показаны на рис.

|

Подвод пара_____ ц |

![]()

|

Тяг |

![]()

|

Ш |

![]()

|

■й Рис. 9-13. Колонка к баку-аккумулятору термического деаэратора. |

9-13; в корпусе установлены стальные диски с отверстиями в дне и с перегородками. Пар подводится снизу по патрубку с отверстиями, направленными вниз для лучшего его распределения. Вода, подлежащая деаэрации, подводится в верхнюю часть колонки на верхний диск, контактируется с паром, переливается и стекает через отверстия на нижний диск, а затем в бак-аккумулятор. Г азы и несконденсировавшая- ся часть пара (так называемый вы - пар) отводятся через патрубок в самой верхней точке колонки. Перед патрубком установлен отбойный щиток для поворота потока пара и сепарации части влаги. К колонке присоединен гидравлический затвор обычного типа, а колонка устанавливается на бак-аккумулятор.

9-13; в корпусе установлены стальные диски с отверстиями в дне и с перегородками. Пар подводится снизу по патрубку с отверстиями, направленными вниз для лучшего его распределения. Вода, подлежащая деаэрации, подводится в верхнюю часть колонки на верхний диск, контактируется с паром, переливается и стекает через отверстия на нижний диск, а затем в бак-аккумулятор. Г азы и несконденсировавшая- ся часть пара (так называемый вы - пар) отводятся через патрубок в самой верхней точке колонки. Перед патрубком установлен отбойный щиток для поворота потока пара и сепарации части влаги. К колонке присоединен гидравлический затвор обычного типа, а колонка устанавливается на бак-аккумулятор.

Для лучшей деаэрации воды, кроме подогрева ее в колонке, применяется схема, в которой пар сначала поступает на барботаж, а затем в колонку по полному сечению колонки.

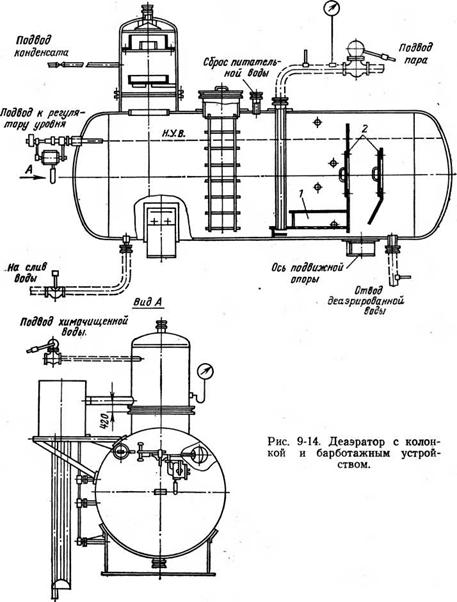

Общий вид деаэратора ЦКТИ - ЧМЗ с барботажным устройством 1 и колонкой показан на рис. 9-14.

Размещение барботажного устройства и колонки по разным концам бака-аккумулятора увеличивает поверхность соприкосновения воды с паром, а нагрев воды до кипения между перегородками 2 улучшает ее деаэрацию И по испытаниям обеспечивает разложение до 40% бикарбоната натрия, (попадающего с химически очищенной водой. Остаточное содержание кислорода в таких деаэраторах составляет 0,02—0,03 мг/кг, двуокиси углерода — следы, даже при изменении нагрузки деаэратора от 30 до 120% номинальной. Давление пара, поступающего в, барботажное устройство, должно составлять 0,15—0,17 МПа (1,5—1,7 кгс/См2), а его количество от 20 до 30 кг/т деаэрируемой воды. Деаэраторы изготовляются производительностью на 1,4; 2,3; 4,2; 7; 14; 21 и 28 кг/с и более (5, 10, 15, 25, ВО, 75 и 100 т/ч); их баки-аккумуляторы рассчитаны на внутреннее

Давление 0,12 МПа (1,2 кгс/'см2) и снабжены гидрозатворами для защиты от превышения давления. Регулирование работы деаэратора автоматизировано. Деаэраторы, работающие с давлением в баке-аккумуляторе около 0,12 МПа (1,2 кгс/см2), называются атмосферными. Для температур питательной воды выше 145°С применяются деа-

|

|

Эраторы аналогичной конструкции, но на давление 0,6—0,7 МПа (6—

7 кгс/см2).

При водогрейных котлоагрегатах и отсутствии источника пара для деаэрации питательной воды применяются термические вакуумные деаэраторы, работающие при давлении ниже атмосферного. 392

В «их ^подается вода с температурой, большей, чем температура (насыщения в вакуумном деаэраторе. При входе воды в деаэратор она закипает. Работающие ло такому способу вакуумные деаэраторы. называются устройствами для «перегретой» воды. Вакуум в колонке и баке создается с помощью іводокольцевого вакуум-насоса типа РМК ила

|

Рис. 9-15. Двухступенчатая колонка деаэрации. / — первая ступень деаэрации; 2 — вторая ступень; 3 — патрубок для прохода пара; 4 — проход для пара; 5 —вид на нижнюю тарелку; 6 — перегородка; 7 — прорези; 8 — перегородка; 9 — отвод воды; 10 — подвод горячего конденсата; 11 — стойки; 12 — прорези; 13 — верхняя тарелка; 14 — отвод выпара; 15 — подвод химически очищенной воды; 16 — подвод холодного конденсата. |

Двухступенчатого водяного эжектора, позволяющих получить необходимое давление и удалить выпар.

Для лучшей дегазации в колонке иногда выполняют две ступени давления. Общий вид такой сдвоенной колонки дан на рис. 9-15. Вода деаэрируется сначала в отсеке 1, затем в отсеке 2.

На рис. 9-16 /показана схема включения двух ступеней вакуумной деаэрации (предложенная Моопроектом). Горячая вода из стального водогрейного котлоагрегата 1 поступает в подогреватель химически очищенной воды 2 и нагревает ее до температуры, превышающей температуру в деаэраторе на 6—10°С. До подогревателя 2 химочищенная вода греется выпаром в подогревателе 3, из которого газы отсасываются вакуум-насосом 4. Конденсат из подогревателя 3 сливается в деаэратор 5, в баке которого имеются змеевики для подогрева и частичного испарения 'поступающей воды. Освобожденная от газов вода подпиточным насосом 6 подается в линию к сетевым насосам 7. Сюда же /возвращается вода из теплообменника 2 и змеевиков в баке деаэраторе. Применительно к водогрейным котельным ЧМЗ и ЦКТИ разработали другого вида схему для деаэрации сетевой и добавочной воды.

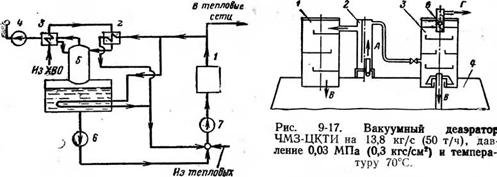

Пример такой схемы дан на рис. 9-17. Для удовлетворительной дегазации в схеме с вакуумной деаэрацией необходимо иметь выпар порядка 5—8 кг/т поступающей воды. Подогрев воды до деаэратора должен обеспечивать превышение ее температуры над температурой

«асыщен, ия в колонке не менее чем на 6—10°С при давлении от 0,01 до 0,05 МПа (0,1—0,5 кгс/см2). Охладитель выпара следует выбирать с запасом поверхности против расчетной до 30%, а давление воды перед водо-водяными эжекторами должно быть не ниже 0,2 МПа (2 кгс/см2) и температура — не выше 30°С.

Кроме термической деаэрации, иногда применяют химическое связывание кислорода сульфитом натрия (с у л ь ф и т и р о в а н и е), который поглощает из нагретой до 70°С воды кислород, образуя хорошо растворимый и коррозионно-неактивный сульфит натрия ЫагЭО^ Одна

|

|

|

1 — колонка для горячего потока воды; 2 — колонка для удаления газов; 3 — колонка для холодного потока воды; 4 — бак-аккумулятор; А — ввод горячей воды; Б — ввод холодной воды; В — отвод деаэрированной воды; Г — |

|

Сетей |

|

Рис. 9-16. Схема вакуумной деаэрации перегретой воды. |

|

Штуцер для отсоса газов. |

Ко при давлении выше 0,6 МПа (6 кгс/см2) (160°С) сульфит натрия разлагается и образует сернистый ангидрид, который коррозионно- активен. Солесодержание воды при этом растет примерно на 12 мг на каждый миллиграмм Ог. Расход технического сульфита натрия (87— 88% КагЭОд) должен точно выдерживаться и составляет 20 г/т воды, содержащей 1 мг/кг 02. Сульфитирование обычно применяется на работающих временно мелких котельных установках.

Удалить часть кислорода из воды можно фильтрованием воды через стальную с графитом или чугунную стружку слоем высотой

1,5 —2,0 м. Вода, нагретая до 50—70°С, проходя сквозь слой со скоростью 4—6 мм/с (15—20 м/ч) из-за процесса электрохимической коррозии, освобождается от части растворенного в ней кислорода, образуя окислы железа, часть которых остается в слое загруженной стружки, а остальные выносятся водой, которую затем осветляют. Чугунную или стальную стружку с графитом используют до окисления на половину ее массы, равной 1 т/м3, с периодическими 1 раз в 7—10 сут промывками фильтров. Содержание кислорода после фильтров равно 0,1— 0,2 мг/кг ори перезарядке их через 1—3 мес, но СОг ими не улавливается, так же как и при сульфитировании, что ограничивает применение их.

Производительность' деаэраторов выбирается по максимальному расходу питательной воды для котлоагрегатов и подпиточной воды, поступающей в тепловые сети; величина емкости всех баков котельной рассчитывается для небольших установок на время их опорожнения за 20—30 мин при максимальной производительности паровых котло - агрегатов. На крупных установках время опорожнения должно, составлять не менее 15 мин.

В крупных открытых системах теплоснабжения при количествах подпиточной воды от 150 м3/ч и выше после деаэраторов подпиточной воды устанавливаются на территории котельной бак и-акк у м у л я - т о р ы. Емкость баков-аккумуляторов, выравнивающих график суточного потребления горячей воды, определяют из выражения

Тбака=21,6-^14,40гср или Убака = 6-н 40^,. м*. (9-31)

Где б^рв — средний часовой расход воды на горячее водоснабжение за сутки наибольшего потребления, л/с или м5/ч.

Для предупреждения парообразования в трубопроводе к насосам деаэратор устанавливают на высоте от 7 до 14 м над питательными или подпиточными насосами, а скорость воды во всасывающих трубопроводах принимается в пределах 0,6—1,5 м/с.

Требуемый напор против парообразования, кПа (м вод. ст.), равен:

Р входа ==Р д + (9-32)

В формуле:

Рк — давление насыщения в баке деаэратора, кПа (м вод. ст.);

Ар — величина запаса, составляющая обычно 60—100 кПа (6— 10 м вод. ст.).

Одинарный трубопровод от индивидуальных питательных насосов рассчитывается на пропуск количества воды, равного максимальной производительности котлоагрегатов с учетом продувки.

Паровые котлы обогреваемыми дымовыми газами барабанами и со слоевым способом сжигания топлива при £>=1,1 кг/с (4,0 т/ч) и более и при подаче воды в несколько агрегатов с р>0,07 МПа (0,7 кгс/см?) должны иметь двойной питательный трубопровод с возможностью независимой подачи. Всасывающий и питательный трубопроводы должны быть рассчитаны на максимальное давление, кПа (м вод. ст.), создаваемое питательными насосами, равное:

Риасос-—-1 ,15-10 (ре—Рп) +ЯС+ЯГ. (9-33)

В формуле:

Рб — максимально допустимое рабочее давление в барабане котла, Па-105 (кгс/см2);

Ря — то же в деаэраторе, Па • 105 (кгс/см2);

И о — суммарное гидравлическое сопротивление всасывающего и напорного трубопроводов для питательной воды от насоса до барабана, Па* Ю4 (м вод. ст.);

Нг — разность высот уровней воды в барабане котлоагрегата и деаэраторе, Па*104 (м вод. ст.), для рабочих давлений 1,4 МПа (14 кгс/см2) и ниже, так как величина Яс+Яг составляет 150—250 кПа (15—25 м вод. ст.).

Напор, создаваемый питательными насосами для паровых котлоагрегатов на более высокое давление, кПа (м вод. ст.), определяют по выражению

Рнасос—10* 1,05рб+ЯПОд+Яс+Яг. (9-34)

В выражении, кроме указанных к выражению (9-33) величин, через Япод обозначено гидравлическое сопротивление подогревателей питательной воды; Нп<щ+Нс+Нг составляет 1100—1300 «Па (110— 130 м вод. ст.), включая запас на регулирование расхода автоматами литания.

Выбор типа, количества и производительности питательных насосав регламентирован [Л. 1]. Питательные насосы должны обеспечивать номинальную (п а р опр оизводительность рабочих .котлоагрегатов с учетом продувки и других потерь с запасом в 10%- Особое внимание следует обратить на характеристики центробежных насосов, которые должны давать возможность работать насосам параллельно на общий трубопровод. Поршневые питательные насосы (работают устойчиво при включении их в общую магистраль, так как создаваемый ими напор всегда равен сопротивлению сети, а производительность зависит только от частоты вращения. При параллельном включении двух центробежных насосов их суммарная производительность меньше, чем сумма производительности при работе каждого отдельно, а поршневого и центробежного насосов — приводит к уменьшению производительности последнего.

Изменение производительности насосов с электроприводом осуществляют дросселированием потока воды на напорной стороне, а насосов с паровым приводом—дросселированием давления пара.

Номинальная мощность электродвигателей питательных насосов,. кВт, может быть найдена из формулы

Л г_______ ОнщН • 1 > 1 /о ос

" ном — 3600. Ю2%Чэл. д - ( '

В формуле:

Сном — номинальная. производительность насоса, кг/ч;

Я — развиваемый напор, м вод. ст., определяемый по (9-33) и (9-34);

Т)н — к. п. д. насоса, обычно лежащий в пределах 0,65—0,75 для центробежных и 0,80—0,90 для поршневых;

Г)эл. д=0,95 — к. п. д. электродвигателя.

При пониженной производительности (2 потребная мощность, кВт, приближенно будет равна:

& = *ли+0 - X) (2. (9-36)

'<ном

Где х — коэффициент холостого хода, равный 0,3—0,4.

Для компенсации потерь боды в системах теплоснабжения уста - на(вливают несколько лодпиточных насосов, из которых один является резервным.

В крупных отопительных котельных и на ТЭЦ резервный подпи - точный насос устанавливают на пять рабочих насосов. Напор, который должны создавать подпиточные насосы, определяется по статическому давлению в системе при температуре воды 100°С (с учетом давления во всасывающей линии) и проверяется на обеспечение невскипания воды в подающем трубопроводе.

В котельной, оборудованной водогрейными котлами с принудительным движением воды, должно быть установлено не менее двух насосов, напор и производительность которых следует выбирать так, чтобы при выходе из строя самого мощного насоса остальные могли обеспечить нормальную работу всех котлов. Падение напора в стальных водогрейных котлах не превышает обычно 150—250 кПа (15—25 м вод. ст.),. в чугунных—100 кПа (10 м вод. ст.).

Напор (давление) за водогрейным агрегатом может быть определен по расчетной температуре воды в тепловой сети /расч плюс запас температуры для предотвращения возможности вскипания воды, т. е. ^х=^расч + 30<О/Нас, °С.

Суммарная производительность сетевых насосов стальных водогрейных котлов определяется путем расчета тепловой схемы котельной, а число насосов определяют исходя из наиболее экономичной работы в течение отопительного сезона и с учетом летнего режима работы си - 396

Стемы. Далее проверяют, соответствует ли выбранная производительность насосов расходу воды через работающие стальные водогрейные котлы (при основном и пиковом режимах) данным завода-изготовителя.

.Насосы рециркуляции должны создавать напор, несколько больший, чем гидравлическое сопротивление котла, 200—300 кПа (20— 30 м вод. ст.), их выбирают при разработке тепловой схемы [Л. 22].

Опубликовано в

Опубликовано в