ЦЕЛЕСООБРАЗНОСТЬ И ОСОБЕННОСТИ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ

10 февраля, 2016

10 февраля, 2016  admin

admin 1. Области применения комбинированных конструкций и возможное сочетание в них разнородных сталей

Целесообразность изготовления конструкций, комбинированных из разнородных сталей, определяется взможными областями их эффективного использования и типом сочетаемых в них сталей.

Комбинированные из разнородных сталей конструкции применяются прежде всего в энергетических установках, в частности в таких агрегатах, как паровые котлы, паровые и газовые турбины, атомные реакторы. Это объясняется тем, что на входе в турбину целесообразно использовать более высокие параметры пара или газа, что повышает КПД энергетической установки, т. е. улучшает ее экономичность.

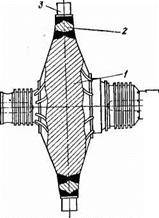

Комбинированными из разнородных сталей изготовляют диски роторов газовых турбин. Это так называемые композитные диски, представляющие собой обод из аустенитной стали, приваренный к центральной части, изготовленной из теплоустойчивой перлитной стали (рис. 1). Применение такого способа изготовления дисков объясняется тем, что различные их части нагреваются до различной температуры. Из-за высокой начальной температуры используемого газа периферийная часть диска нагревается выше 600° С, в силу чего она должна быть изготовлена из высоколегированной стали. Центральная часть диска нагревается до температур ниже Г>00" С, поэтому нет надобности применять для ее изготовления высоколегированную сталь.

Применение разнородных сталей весьма целесообразно и в паросиловых установках, например в паровпуске, который по своей конструкции является одним из наиболее сложных узлов турбинного агрегата. В современных турбинах в связи с применением

пара высоких и сверхвысоких параметров цилиндры высокого давления изготовляются двухстенными. При такой конструкции цилиндра наружная его стенка (наружный цилиндр) подвергается

воздействию умеренных температур и поэтому может быть изготовлена из перлитной стали. Детали паровпуска нагреваются до температуры свежего пара, в связи с чем их необходимо изготовлять из высоколегированных жаропроч - Г —1-І ных сталей. В настоящее время

воздействию умеренных температур и поэтому может быть изготовлена из перлитной стали. Детали паровпуска нагреваются до температуры свежего пара, в связи с чем их необходимо изготовлять из высоколегированных жаропроч - Г —1-І ных сталей. В настоящее время

;~J известно несколько вариантов комбинированного изготовления паровпуска.

|

В современных паросиловых установках применяются поверхности нагрева со сварными соединениями разнородных сталей (аустенитной с перлитной), выполненными контактной сваркой. Применение здесь разнородных сталей вызвано тем, что в котлоагрегатах температура труб поверхностей нагрева на некоторых участках, и прежде всего в пароперегревателе, достигает 620—640° С, в то время как на других участках она значительно ниже./

В настоящее время наиболее распространена такая конструкция комбинированной поверхности нагрева, при которой часть пароперегревателя, выполненная из аустенитной стали, приваривается

к штуцерам выходных коллекторов непосредственно или через промежуточные отрезки труб из перлитной стали (рис. 2). В этом случае выходные и паросборные коллекторы, а также их патрубки изготовляются из перлитных сталей.

Заслуживают внимания котлоагрегаты, в которых из аустенитной стали изготовлены не только пароперегреватель, но и выходные и паросборные коллекторы. При использовании пара с критическими и закритическими параметрами толщина стенок коллекторов из перлитной стали должна составлять 75—90 мм. Коллектор с такой стенкой может быть только кованосверленым, что существенно усложняет технологию его изготовления. Кроме того, при таких коллекторах заметно увеличивается масса агрегата. Изготовление коллекторов из аустенитной стали способствует существенному (почти в два раза) уменьшению толщины стенок. В этом случае*от - надает необходимость соединять разнородные стали в пароперегревателе и применять десятки тысяч сварных соединений, качественное выполнение которых представляет довольно сложную задачу.

Использование для коллекторов аустенитных сталей создает возможность для выполнения в котлоагрегате сварного соединения разнородных сталей только в месте присоединения паросборной камеры к котельному паропроводу. Однако такая конструкция пока не получила распространения, так как изготовляемые в настоящее время из аустенитной стали толстостенные паропроводные трубы в условиях длительной работы при высоких температурах оказались склонными к локальному разрушению по околошовной зоне, природа и причины образования которого, несмотря на большое количество проведенных исследований, еще не установлены.

Из других соединений разнородных сталей в паросиловых установках можно отметить соединение гильзы паровпуска из жаропрочной высокохромистой стали с паропроводом и внешним цилиндром из перлитной теплоустойчивой стали. В ряде случаев в паропроводы из перлитных сталей ввариваются узлы или отдельные детали из высоколегированных хромистых сталей. Это прежде всего некоторые узлы арматуры, например регулирующие клапаны паровых турбин. Сюда можно отнести также измерительные диафрагмы, предназначенные для замера расхода пара.

Большинство современных энергетических установок с ядерным реактором работают по двухконтурной схеме. В первичном контуре теплоносителем служит вода, нагретая до сравнительно высоких температур, в результате чего она должна находиться здесь под высоким (порядка 10—15 МПа) давлением. В наиболее распространенных реакторах (реакторы ВВР) это давление воспринимается металлическим корпусом, поэтому он должен быть толстостенным. По этой причине корпус реактора современных энергетических установок изготовляется из низко - или среднелегированной стали с облицовкой внутренней поверхности нержавеющим металдом. Трубопроводы в первичном контуре изготовляются из аустенитной стали. Поэтому получила распространение конструкция первичного

разнородные стали соединяются у корпуса контур в действующих атомных электростанциях полностью состоит из обычных конструкционных и строительных сталей. В перспективе при использовании других теплоносителей или дополнительного перегрева пара не исключена возможность комбинированного изготовления и этого контура.

![]()

|

В оборудовании так называемой малой энергетики довольно широко можно использовать конструкции, комбинированные из разнородных сталей. Сюда относятся небольшой мощности газовые турбины в различного рода турбоагрегатах вспомогательного назначения, например в турбоком-

б

прессорах для наддува двигателей внутреннего сгорания. Сюда же можно отнести и различного вида электродвигатели специального назначения. Комбинированной в таком оборудовании изготовляется

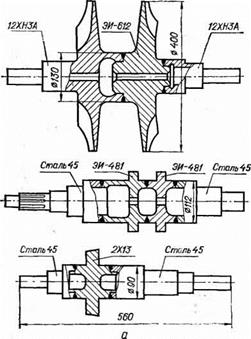

в основном его вращающаяся часть — ротор. Это объясняется тем, что некоторая часть ротора работает в условиях, в которых необходимо применение аустенитной стали. Но такая сталь склонна к задиранию на трущихся поверхностях — в шейках, находящихся в подшипниках. В связи с этим здесь стремятся применять перлитную сталь, что позволяет получить трущуюся поверхность с более высокой твердостью.

В изготовлении комбинированных роторов газовых турбоагрегатов вспомогательного назначения наибольшее распространение получило конструктивное решение, при котором к аустенитному диску привариваются полувалы из перлитной стали (рис. 3, а). В электродвигателях специального назначения комбинированным

|

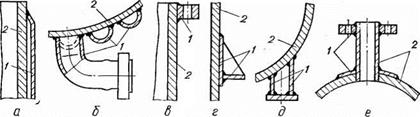

Рис. 4. Схема присоединения наружных элементов (1 — перлитная сталь) к корпусу реакционных аппаратов (2 — нержавеющая сталь): о—рубашки; б — охладительных труб; в — фланца; г — упора; д — опоры (лапы); е —. упорного кольца. |

является вал ротора (рис. 3, б). Здесь также необходимо сваривать аустенитную сталь с перлитной.

Комбинирование из разнородных сталей может быть широко использовано в химической промышленности при изготовлении теплообменных аппаратов, особенно таких, как кожухотрубные теплообменники. У многих из них теплоноситель внутри труб является агрессивной средой или имеет высокую температуру, поэтому трубы изготовляются из высоколегированной стали. Продукт межтрубного пространства в этих аппаратах часто бывает таким, что трубные доски (решетки) и корпус можно изготовлять из обычной углеродистой или низколегированной стали.

Комбинирование из разнородных сталей можно применить также з реакционных колоннах, полимеризаторах, воздушных сатураторах, вакуумперегонных аппаратах и др. Здесь в целях экономии к корпусу, изготовляемому во многих случаях из нержавеющей стали, привариваются различного рода наружные элементы (фланцы, рубашки, холодильные трубы, опоры, упорные скобы, упорные кольца и др.), которые в соответствии с условиями работы могут быть из обычной углеродистой стали (рис. 4).

Комбинированными из разнородных сталей могут быть изготовлены также холодильные установки глубокого охлаждения, предназначенные для сжижения газов (кислорода, азота, водорода и гелия).

Широко применяются конструкции, комбинированные из разнородных сталей, в нефтеперерабатывающей и нефтехимической промышленности. Непрерывный рост потребности в нефтепродуктах, значительное расширение их ассортимента и дальнейшее повышение требований к качеству этих продуктов вызвали необходимость совершенствования существующих и создания новых, более эффективных процессов переработки нефти, в результате чего во многих случаях нефтеперерабатывающее оборудование приходится использовать в условиях низких (минус 50—100° С) и высоких (850—900° С) температур. Кроме того, почти все нефти, поступающие на переработку, содержат вещества и соединения, вызывающие коррозию металлических изделий, которая снижает качество не только оборудования, но и получаемого продукта, поэтому для изготовления нефтеперерабатывающего оборудования широко используются нержавеющие стали.

Процесс переработки нефти в настоящее время построен таким образом, что на всем пути движения перерабатываемого продукта в установке (от места его поступления до места выхода) физическое состояние и химический состав его изменяются, в результате чего различные агрегаты, установки и даже их отдельные узлы работают в разных температурных условиях. Многие из них работают при температуре, допускающей использование теплоустойчивых или даже обычных конструкционных сталей.

В нефтеперерабатывающем оборудовании комбинированными из разнородных сталей целесообразно изготовлять, например, аппараты (реакторы), предназначенные для осуществления тепловых и химических процессов переработки нефти. К ним относятся прежде всего реакторы термического каталитического риформинга и регенераторы установки каталитического крекинга, где к корпусу из углеродистой или низколегированной стали привариваются внутренние детали и устройства (защитные кожухи, кольца от - парной зоны и др.), изготовляемые из высокохромистых сталей. В современном оборудовании для переработки нефти комбинированными являются также ректификационные тарелки, отдельные элементы которых изготовляются из высокохромистых сталей.

Комбинированные конструкции применяются также в установках для дегидрирования бутана, бутилена и других исходных материалов при получении непредельных углеводородов. Такие конструкции применяются и в змеевике-реакторе трубчатых печей, которые широко распространены в нефтеперерабатывающей промышленности, являясь основным агрегатом в установке для пиролиза нефтяных фракций и основной частью многих аппаратов, применяемых при других процессах переработки нефти и ее продуктов. В отечественной практике змеевики в радиантной части печи изготовляются из аустенитной стали. Для змеевиков конвективной части могут применяться трубы из среднелегированной стали

ІГЇХГіМ, а в некоторых местах даже из обычной углеродистой

ровно металла. Большое распространение такие конструкции получили в пищевой, химической, а также в нефтехимической и нефтеперерабатывающей промышленности. Они применяются также при изготовлении различного рода емкостей для перевозки и хранения агрессивных жидкостей. Целесообразно применять биметалл для корпусов ядерных реакторов, которые в настоящее время изготовляются из низко - или среднелегированной стали с облицовкой внутренней поверхности нержавеющим металлом.

ровно металла. Большое распространение такие конструкции получили в пищевой, химической, а также в нефтехимической и нефтеперерабатывающей промышленности. Они применяются также при изготовлении различного рода емкостей для перевозки и хранения агрессивных жидкостей. Целесообразно применять биметалл для корпусов ядерных реакторов, которые в настоящее время изготовляются из низко - или среднелегированной стали с облицовкой внутренней поверхности нержавеющим металлом.

Конструкции из биметалла в основном изготовляются с применением сварки. В соответствии с принятой в настоящее время технологией сварки биметалла основной (несущий) слой его заваривается с применением сварочных материалов, образующих шов нз углеродистого или низколегированного металла, плакирующий (защитный) слой сваривается с получением в шве высоколегированного металла, удовлетворяющего требованиям, предъявляемым к этому слою. При этом получается сварное соединение, макроструктура которого приведена на рис. 5. Как показано на рисунке, при сварке биметалла имеет место сплавление сталей разных классов (линия АБВ), что и является основанием отнести изделия, изготовляемые из биметалла, к конструкциям, комбинируемым из разнородных сталей.

В ряде случаев конструкции, эксплуатируемые в агрессивных средах, изготовляются из обычной углеродистой или низколегированной стали с нанесением путем наплавки защитного слоя из высоколегированного металла. В таких конструкциях также может проявиться особенность, присущая сварным соединениям из разнородных сталей-. Следовательно, изделия с наплавленным слоем

защитного металла можно отнести к конструкциям, комбинируемым из разнородных сталей. Такие изделия широко применяются в атомной энергетике (наплавка внутренней поверхности корпуса реактора), а также в химической и нефтеперерабатывающей промышленности, где защитный слой наплавляется на те поверхности массивных литых или кованых деталей и фланцев из проката, которые соприкасаются с агрессивной средой.

Особую группу конструкций, которые можно отнести к комбинированным из разнородных сталей, составляют изделия из закаливающихся сталей, сваренные аустенитными электродами. При сварке таких сталей в зоне термического влияния образуются малопластичные структуры, способствующие возникновению околошовных трещин. Чтобы предотвратить образование этих трещин, сварку закаливающихся сталей необходимо производить с предварительным, а иногда и сопутствующим подогревом, а изделия из закаливающихся сталей после сварки подвергать отпуску. Однако такая технология значительно усложняет выполнение сварочных работ, а кроме того, подогрев свариваемого изделия и его термообработку в ряде случаев осуществить трудно или вовсе невозможно. Отмеченные недостатки явились причиной новых поисков, в результате которых было установлено, что применение еварочных материалов, обеспечивающих аустенитную структуру металла шва, даст возможность сваривать закаливающиеся стали без трещин, не прибегая к подогреву и последующей термообработке.

В настоящее время сварные соединения с аустенитной структурой металла шва стали применяться во всех конструкциях из закаливающихся сталей, которые нельзя подвергнуть предварительному подогреву и последующей термообработке.

Аустенитными электродами свариваются технологические трубопроводы нефтеперерабатывающих установок, изготовляемые из закаливающейся хромомолибденовой стали Х5М. Применение аустенитных электродов вызвано тем, что термообработка этой стали, необходимая при сварке ее неаустенитными электродами, должна выполняться при довольно жестких условиях. Как известно, отпуск стали Х5М в области температур ниже критической (ниже 700° С) требует для распада образовавшегося в ней мартенсита длительной (до 4—6 ч) выдержки. При нагреве этой стали выше критической температуры охлаждение должно быть медленным, чтобы > не превысить критическую (вызывающую закалку) скорость, которая у стали Х5М очень мала. Большинство же соединений трубопроводов нефтеперерабатывающих установок выполняется при их монтаже. В таких условиях термообработка по режиму, требуемому для отпуска закаленной стали Х5М, встречает значительные трудности.

В последнее время появляется все большая потребность в различного рода сосудах, которые должны работать при высоких температурах и давлениях (реакторы химических и нефтехимических установок, барабаны паровых котлов современных котлоагрегатов

и др.). В связи с этим их следует изготовлять из легированных палей большой толщины, сварку которых необходимо производить с предварительным подогревом и последующей термической обработкой. Между тем конструкция и размеры этих сосудов таковы, что при изготовлении их недостатки, присущие такой сварке, становятся особо ощутимыми. По этой причине все чаще поднимается вопрос о применении сварочных материалов, обеспечивающих получение аустенитного металла шва, с тем чтобы исключить предварительный подогрев и последующую термообработку. Применение аустенитных электродов необходимо прежде всего для приварки к корпусу внутренних и наружных деталей, в том числе и штуцеров.

Таким образом, конструкции, комбинируемые из разнородных сталей, могут быть применены почти во всех отраслях современной промышленности. Возможное сочетание сталей в комбинированных конструкциях определяется теми требованиями, которые вытекают из условий эксплуатации изделия. Такими условиями являются агрессивная среда и высокая температура отдельно или то и другое вместе. Поэтому в комбинированных конструкциях возможно сочетание высоколегированной нержавеющей или жаропрочной стали со средне - или низколегированной и даже обычной углеродистой. Возможно сочетание обычных конструкционных сталей (средне - и низколегированных) со сталями, обладающими требуемой работоспособностью при весьма низких температурах. Последними, как известно, являются высоколегированные стали.

При обычном способе производства (охлаждение после горячей обработки на воздухе) указанные стали настолько сильно отличаются друг от друга своей структурой, что их по существующим стандартам относят к различным классам: углеродистые, а также низко - и среднелегированные — к перлитному, а высоколегированные— к одному из таких классов, как аустенитный, ферритный, мартенситный, аустенито-ферритный, аустенито-мартенситный и мартенсито-ферритный (ГОСТ 5632—72). То обстоятельство, что используемые в комбинированных конструкциях стали относятся к разному классу, и послужило основанием применить термин разнородные стали, который широко используется сейчас в сварочной науке и технике.

В табл. 1 приведены основные марки сталей, из которых изготовляются комбинированные конструкции. Как видно из таблицы, для изготовления комбинированных конструкций может быть использован широкий ассортимент сталей, отличающихся одна от другой физико-химическими свойствами. В связи с этим число возможных сочетаний разнородных сталей может быть весьма большим.

1. Основные области применения комбинированных конструкций и используемы е марки сталей

|

Область приме- |

Стали* используемые для изготовления части изделия, работающей в условиях |

|

|

неиия |

специфических |

обычных |

|

Энергетическое оборудование |

Аустенитные: Х18Н10Т; Х18Н12Т; Х14Н14В2М (ЭИ257); Х16Н26М6А (ЭИ395); Х16Н13М2Б (ЭИ405); Х18Н9ВМТБ (ЭИ572); X15H35B3T (ЭИ612); Х17Н14В2Б (ЭП17); Х16К14В2МТ (ЭП184) Ферритные: 0X13 (ЭИ496); Х17; Х25Т (ЭИ439) Мартенситные и др.: 1X13; 2X13; 15X1 ШФ; 15Х12В2МФ (ЭИ756); 2Х12ВМФБР (ЭИ993) |

Углеродистые: СтЗ; сталь 10; сталь 20; 22К; 25Л; сталь 45 Низколегированные: 15ГС; 14ХГС; 12ХМ; 20ХМ; ЗОХМА; 34 ХМ; 20ХМЛ Среднелегированные: 35ХНЗМФ; 12Х1МФ; 15Х1М1Ф; 15Х2МФСР; 20ХЗМВФ (ЭИ415); 20ХМФЛ; 15Х1М1ФЛ; 18ХНВА |

|

Оборудование химической промышлен ности |

Аустенитные: Х18Н9; Х18Н10Т; Х18Н12Т; Х23Н18; X17H13M3T (ЭИ432); ОХ23Н28МЗДЗТ; (ЭИ943) Ферритные: XI7; ОХ17Т; Х25Т; Х28Н (ЭИ657) Мартенситные и др.: 1X13; 2X13; 0X21Н5 (ЭП53); ОХ21Н6М2Т (ЭП54) |

Углеродистые: СтЗ; сталь 20 Низколегированные: 09Г2С; юге С редне легированные: 22X3 М; 20ХЗМВФ; 25ХЗНМ; 18ХЗМ1ВФ1 (ЭИ578) |

|

Оборудование для переработки нефти |

Аустенитные: Х18Н10Т; Х18Н12Т; Х14Г14НЗТ (ЭИ711); Х23Н18; Х25Н20 Ферритные: 0X13 (ЭИ496); XI7; Х25Т (ЭИ439) Мартенситные: 1X13; 2X13 |

Углеродистые: СтЗ; СтЗН; Сталь 20 Низколегированные: 10Г2; 12ХМ; 15ХМ; ЗОХМ Среднелегированные: 12Х1МФ; Х5; Х5М (Х5М-У); Х5ВФ; 18ХЗМ1В1Ф (ЭИ578); 20ХЗМВФ1 (ЭИ579) |

|

Биметаллические конструкции |

СтЗ + Х18Н10Т; СтЗ + 0X13 (ЭИ496); 20К + 017Н13ИЗТ; 1Х2М1 + 1Х18Н10Т; 09Г2С + + 1Х18Н10Т; 12Х1М + + 1Х18Н10Т; 20Х2М + -f ОХ18НЮТ |

Углеродистые: СтЗ; сталь 20; 15К; 20К Низколегированные: 10Г2; 12ХМ; 15ХМ; ЗОХМ С редне легированные: 12Х1МФ; Х5М (Х5М-У); Х5ВФ; 18ХЗМ1В1Ф (ЭИ578); 20ХЗМВФ1 (ЭИ579) |

|

Конструкции из закаливающихся сталей |

Х5М; 12ХМФ; 15ХШ1Ф; 20ХМА; 12Х2МФСР; 20ХСФЛ; 20ХЗМВФ (ЭИ415); 15Х1М1ФЛ; броневые стали |

Сталь 35; сталь 45; 25Л; 34ХМ; 25ХГС; ЗОХГС; ЗОХГСНА; 35XH3M; 25ХЗНМ |

Опубликовано в

Опубликовано в