БЛОК-СХЕМА ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИИ ПАЙКИ ИЗДЕЛИИ

12 марта, 2016

12 марта, 2016  admin

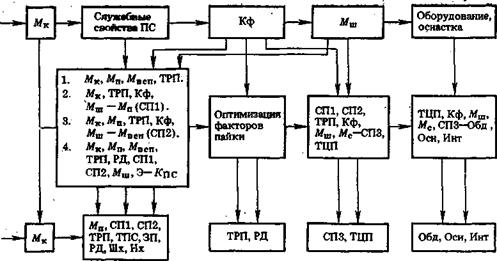

admin При проектировании технологии пайки изделии должны быть проанализированы условия совместимости факторов важнейших элементов производственной системы (см. рис. 2). Только на основе такого анализа могут быть выбраны Мт> Мвсп, СП1„ СП2, СПЗ* СП4, ТПР, ТЦП и другие составляющие технологии пайки.

Цель анализа совместимости факторов — сохранение свойств паяемого материала, обеспечение бездефектности паяных соединений, эксплуатационных свойств паяных соединений н изделии в целом. При этом последовательность анализа совместимости различных факторов определяется необходимостью перехода от общих требований сохранения свойств конструкционного материала ц обеспечении бездефектности паяных соединений к частным требованиям обеспечении эксплуатационных характеристик паяных соединений и изделии.

Для сохранения эксплуатационных свойств конструкционных материалов изделия необходимо, чтобы температура пайки находилась вне интервалов критических температур Мк. Это требование налагает определенные ограничении на температуру плавления припоя, температуру эффективного воздействии вспомогательных материалов, термический режим н цикл пайки. В связи с этим прежде всего необходимо выбирать припой по температуре плавлении Мп.

Для обеспечения высокого качества паяных соединений необходимо, чтобы технологические свойства Мт н Мвсп в процессе нагрева перед пайкой не ухудшались, а при формировании паяного соединении между Мк, Мт, Мвсп не развивались процессы физикохимического взаимодействии, прнводищие к образованию в зонах паиного соединения дефектов, снижающих эксплуатационные свойства швов и изделии в целом. Эти условии ограничивают выбор;

основы и легирующих элементов припоев, Мвсп при заданном Мн м выбранном Мт, способов пайки по нагреву СПЗ и приложению. давления СП4, ТРП.

Для обеспечении служебных свойств паяных соединений необходимо выбрать оптимальные Мт и Мвсп, обеспечивающие не только их бездефектное формирование, но и требуемые эксплуатационные свойства.

Совместимость паиемого, технологического и вспомогательных ’материалов и ТРП обычно оценивают иа лабораторных или небольших технологических образцах, что намного экономичнее по затратам средств и времени, чем оценка совместимости на изделиях. Однако режим пайки, отработанный в лабораторных условиях, ие учитывает особенностей изделии — конструкционного и масштабного факторов, массы. Между тем масштабный фактор изделия и его масса могут существенно влиить на температурное поле, поле напряжений и время пребывания материалов при повышенной температуре в процессе иагрева и охлаждения.

Конструкционный фактор изделии и его масса влияют иа возможность осуществлении выбранной технологии пайки и последующую обработку, например промывку изделия от остатков флюсов, .закалку и др.

Пренебрежение конструкционным и масштабным факторами изделии и его массой может привести к образованию дефектов в наймом соединении вследствие развитии недопустимых термических деформаций паиемых деталей, изменения ширины паяльного зазора, а следовательно, к незаполнению его жидким припоем, перетеканию последнего в нижерасположенные участки изделия, отклонению размеров и формы изделии от предусмотренных чертежами и т. д. Поэтому дли обеспечении пригодности спроектированной технологии дли пайки изделий необходим анализ и обеспечение ее совместимости с масштабными, конструкционными факторами изделия и его массой.

На рис. 7 в общем виде даиа блок-схема проектирования технологии пайки по заданным Мк, эксплуатационным свойствам пая* ных соединений, конструкционным факторам соединения и изделии, масштабным факторам изделия и его массе с учетом оснащении Ш - В соответствии с этой схемой в справочнике последовательно рассмотрены условии и важнейшие экспериментальные и теоретические данные, Позволяющие обеспечить совместимость Мк, Мт, Мвсп с температурным режимом пайки с учетом критических температурных интервалов конструкционных материалов и температуры распайки паяного соединении; совместимость конструкционного материала с технологическими материалами и способами пайки по формированию паииого шва; совместимость конструкционного материала и Мт со вспомогательными материалами и способом пайки по удалению окисных пленок СП2 с учетом метода подготовки поверхности, температурных интервалов активности флюсов, влиииии газовых сред, вакуума и конструкционных факторов паяных соединений И изделий; совместимость Мк, Мт, Мвсп, СП1, СП2 и ТРП с конструкционными факторами паяных соединений с учетом требований, предъявляемых к механическим, физическим и химическим свойствам паиных соединений, а также методов оптимизации режимов пайки с учетом технологических факторов, нх уровней и интервалов варьировании; совместимость СП], СП2 конструкционных, масштабных факторов и массы изделия со способами пайки по

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

нагреву СПЗ, ТЦП, нагревательным оборудованием н совместимость конструкционных факторов паяемых соединений и изделий для. обеспечения нх технологичности.

Процесс проектирования технологии пайки изделия предусматривает обратную связь между его этапами с целью корректировки конструкции изделия и паяных соединений, способов пайкн, технологического и вспомогательных материалов, средств оснащения, а в некоторых случаях замены паяемого материала, необходимой для обеспечения требуемого качества изделия и эффективности его производства. В последующих главах рассмотрены критерии и возможности такого обеспечения.

Вследствие все усложняющихся взаимосвязей прн проектировании технологии пайкн возникает необходимость использования ЭВМ н методов математической оптимизации с учетом различных факторов процесса н критериев совместимости.

Процесс проектирования технологии пайкн по этапам может быть представлен с помощью соответствующих детерминированных алгоритмов. Фактическим обеспечением для такого проектирования является совокупность теоретических и экспериментальных данных, полученных к моменту проектирования. В справочнике приведены важнейшие из этих данных.

Опубликовано в Проектирование технологии пайки металлических изделий

Опубликовано в Проектирование технологии пайки металлических изделий Комментарии закрыты.