БЕТОНОСМЕСИТЕЛЬНЫЕ ЦЕХИ И ЗАВОДЫ НЕПРЕРЫВНОГО ДЕЙСТВИЯ

27 марта, 2013

27 марта, 2013  admin

admin Непрерывное приготовление бетонной смеси осуществляется по тем же технологическим схемам, которые применяются при порционном приготовлении смеси; основное различие заключается в применении дозирующего и смесительного оборудования непрерывного действия,. На заводах непрерывного действия для приготовления бетонной смеси применяются двух - ! вальные смесители шнекового типа производительностью 15, 30

И 60 М3/ч.

Применяемое в настоящее время оборудование заводов непрерывного действия допускает возможность автоматизации проИзводства Бетонной смеси.

Дозировочное оборудование. Получивший наибольшее распространение весовой дозатор заполнителей непрерывного действия представляет собой ленточный питатель-весы, колебания в погонной нагрузке которого преобразуются механическими устройствами в рабочие движения задвижки бункера, а электрическими устройствами — В Сигналы, управляющие ско-

Ростью ленты или грузопотоком материала, подаваемого на ленту.

Весовые дозаторы непрерывного действия выполняются по одноступенчатой схеме с объединенным устройством для взвешивания и регулирования подачи материала и по двухступенчатой схеме, в которой применены отдельные устройства для взвешивания и регулирования подачи дозируемого материала.

|

Рис. 16. Автоматический весовой ленточный дозатор заполнителей: 1 — вариатор; 2 — электродвигатель; 3 — привод питателя; 4 — весовая система; 5 — воронка; 6 — заслонка; 7 — шарнирная Опора рамы питателя; 8 — ленточный питатель. |

В одноступенчатых дозаторах регулирование подачи осуществляется изменением скорости движения ленты весового питателя или его погонной нагрузки на нее при неизменной скорости; в двухступенчатых дозаторах регулирование подачи осуществляется изменением потока материала, поступающего на ленту весового питателя, при неизменной скорости движения ленты.

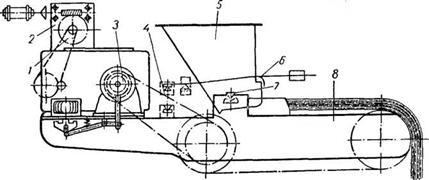

Автоматическое регулирование и дистанционное управление одноступенчатым дозатором типа С-633Д состоит в следующем (рис. 16).

При работе дозатора материал из воронки, жестко прикрепленной к бункеру, попадает на ленту питателя. Дозатор получил название маятникового, так как при изменении количества материала на ленте питатель покачивается вверх и вниз с максимальным углом качания около 5°.

Дозатор представляет собой совокупность механической и электрической системы регулирования. Механическая система поддерживает заданный вес на ленте питателя; датчиком веса этой системы является питатель, который рычагами связан с заслонкой, изменяющей толщину слоя материала на ленте до тех пор, пока его вес не станет равным заданному. Электрическая система дает возможность автоматически регулировать цепным бесступенчатым вариатором скорость ленты питателя, а, следовательно, изменять его производительность в пределах 7— 39 Т/ч.

Двухступенчатый автоматический дозатор типа С-313-АИ состоит из электромагнитного питателя., весового транспортера с весовым механизмом, промежуточного лотка и системы автоматического регулирования.

|

Рис. 17. Схема двухступенчатого весового дозатора заполнителей: / — весовой транспортер; 2 — бункер с заполнителями; 8 — электромагнитный вибрационный питатель; 4 — выпрямитель; 5 — магнитный усилитель; 6 — весовая система; 7 — задающий груз; 8 — индуктивный датчик; 9 — фазочувствительный выпрямитель; 10 сборный транспортер. |

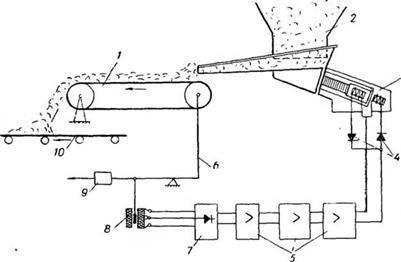

Материал через воронку расходного бункера поступает в вибрационный лоток электромагнитного питателя, откуда равномерно ссыпается на весовой транспортер (рис. 17). Электромагнитный вибрационный питатель состоит из корпуса, в котором находятся два электромагнита, и подвижного лотка, соединенного с корпусом плоскими рессорами. Весовой ленточный транспортер оборудован весовым устройством, коромысло которого соединено посредством индуктивного датчика с системой автоматики дозатора.

Система автоматического регулирования весового дозатора непрерывного действия служит для поддержания заданного веса материала, проходящего по ленточному весовому транспортеру, путем изменения производительности электромагнитного питателя. Производительность вибрационного питателя, регулируют, изменяя подаваемое на обмотки электромагнитов напряжение, вследствие чего меняется (уменьшается или увеличивается) ам - нлитуда колебаний лотка, что приводит к соответствующему изменению производительности питателя.

Ширина ленты транспортера 1000 Мм, производительность питателя до 100 Т/ч. Аналогичное устройство имеет автоматический дозатор С-471, предназначенный для непрерывного дозирования заполнителей на заводах производительностью до 60 М3/ч.

В автоматическом весовом дозаторе для. цемента С-313-АЦ подача цемента осуществляется шнековым питателем с переменным шагом, благодаря чему цемент на выходе из шнека уплотняется и объемная масса его стабилизируется. Создается функциональная связь между положением главного коромысла весов и скоростью вращения шнекового питателя.

При отклонении коромысла от горизонтального положения меняется напряжение на якоре электродвигателя, а, следовательно, и скорость его вращения.

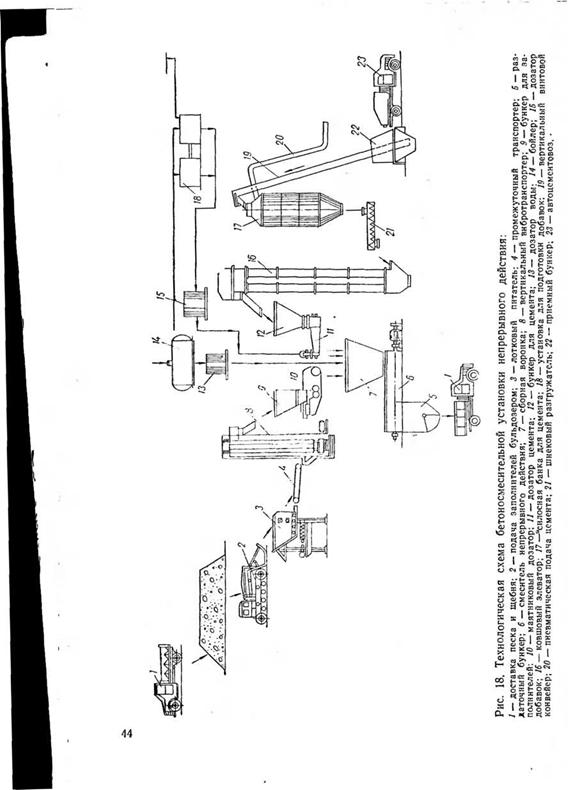

Бетоносмесительная установка непрерывного действия. Установка производительностью 15 М31ч монтируется из пространственных блоков, полностью укомплектованных технологическим, сантехническим и электротехническим оборудованием (рис. Г8).

Фракционированные заполнители хранятся в открытых штабелях. Подача их в приемные бункера установки производится универсальным бульдозером-погрузчиком.

Приемные бункера оборудованы виброрешеткой и лотковыми питателями, которые одновременно служат затворами. Вибропитатель передает материалы на короткий ленточный транспортер для подачи на вертикальный вибротранспортер конструкции ВНИИСтройдормаш. Наполнение бункеров контролируется указателями уровня типа УКМ, которые дают импульсы на включение и выключение механизмов для подачи материалов. Дозирование осуществляется маятниковым весовым дозатором для цемента.

» Все технологические процессы инвентарной установки полностью автоматизированы. По сравнению С заводом периодического действия на два бетоносмесителя по 500 Л каждый установка на 15 М3/ч имеет более высокие технико-экономические показатели.

Районный завод-автомат. Завод мощностью 60 М3/ч, Предназначенный для приготовления бетонных и растворных смесей нескольких марок, отличается от других заводов выдачей готовой смеси по весу. Выдача исходных материалов, выбор марки бетона или раствора, дозирование, перемешивание компонентов, выдача смеси на транспортные средства и весовой контроль выдаваемой продукции осуществляются на заводе автоматически, по программе, зашифрованной в перфокарте.

Завод-автомат работает по вертикальной технологической схеме (рис. 19). Заполнители доставляются на завод автомобильным или железнодорожным транспортом и хранятся в штабелях типового автоматизированного склада емкостью 2500 ж3. По наклонному транспортеру заполнители подаются в отсеки расходного бункера. Подача цемента из силоса в бункер осуществляется пневмотранспортом.

|

Рис. 19. Бетоносмесительный завод - автомат (разрез): / — наклонная галерея; 2 — иадбункериое отделение; 8 — расходные бункера; 4 — дозировочно-смесительное отделение; 5 — пункт программирования и выдачи бетонной смеси; 6 — весовая платформа. |

Объемы бункеров рассчитаны на 30—40-минутный запас материалов. Заполнение расходных бункеров контролируется указателями уровня 0-609А, которые обеспечивают включение или отключение механизмов подачи материалов.

Объемы бункеров рассчитаны на 30—40-минутный запас материалов. Заполнение расходных бункеров контролируется указателями уровня 0-609А, которые обеспечивают включение или отключение механизмов подачи материалов.

Для предотвращения зависания цемента в бункере установлено аэранионное сво - дообрушающее устройство, в бункере для песка — механический сводообрушитель.

Дозирование заполнителей осуществляется весовыми дозаторами С-633-Д, цемент дозируется шнековым питателем С-685 с дифференциальным шагом винта.

Для воды и жидких добавок используются дозаторы-насосы плунжерного типа. Сухие материалы через приемную воронку загружаются в бетономешалку непрерывного действия; вода и жидкие добавки поступают непосредственно в смеситель.

Рабочим органом бетономешалки являются два ло-

Пастных вала, вращающихся навстречу друг другу.

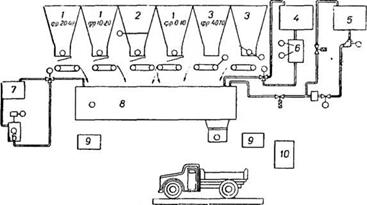

Работа завода-автомата осуществляется в следующем порядке (рис. 20). Автосамосвалы, в которые выдается готовая продукция, по сигналу светофора въезжают на весовую платформу; правильность установки машины фиксируется красным

светом светофора. После сигнала шофер машины вкладывает перфокарту в читающее устройство, которое расшифровывает карту и подает соответствующие импульсы (различные напряжения) для регулирования дозаторов на необходимую производительность. По весу автосамосвала определяется весовая порция бетона, подлежащая выдаче.

|

Рис. 20. Технологическая схема завода-автомата: 1 — бункера для щебня; 2 — бункер для песка; 5—бункер для цемента; 4 — бак для хлористого кальция: 5 — бак для спиртовой барды; 6 — дозатор; 7 — бак для воды; 8 — смеситель; 9 — светофор; 10 — читающее устройство; // — весовая площадка. |

Далее автоматически включается двухвальный бетоносмеситель С-473А непрерывного действия с принудительным перемешиванием и дозаторы, работающие сблокированно, т. е. невыдача одного компонента приводит к остановке всей системы. В момент заполнения машины бетонной смесью до нужного веса автоматически выключается смеситель и дозаторы прекращают свою работу.

Автоматическая, работа завода обеспечивается приборами и элементами автоматики, расположенными на пульте управления. Дозирование компонентов производится системой вариаторов, которые регулируют скорость движения ленточного питателя, вращения шнека и работу плунжерного насоса. Каждый дозатор может иметь восемь фиксированных значений производительности, соответствующих разным маркам бетона или раствора. Эти значения производительности отражены на перфокарте и расшифровываются читающим бесконтактным устройством. В типовом проекте завода-автомата применены весовые дозаторы с индуктивными датчиками. Регулирование производительности этих дозаторов осуществляется по изменению веса материалов и скорости ленты. Каждый дозатор может быть на

Строен на 128 различных производительностей с высокой степенью точности.

При разработке типового проекта осуществлена унификация узлов и блоков, дающая возможность собирать из них заводы различной мощности. Конструкции завода состоят из отдельных укрупненных блоков весом до 8 т с вмонтированным в них технологическим оборудованием, электрической и сантехнической коммуникациями.

Переход от порционного приготовления бетонной смеси к непрерывному процессу значительно облегчает осуществление комплексной автоматизации заводов бетона, снижает трудоемкость и себестоимость производства. Завод обслуживают только 2 человека — дежурные электрик и слесарь. Себестоимость приготовления смеси и расход электроэнергии почти в два раза меньше, чем на бетонном заводе периодического действия.

Область наиболее выгодного применения бетонных заводов непрерывного действия зависит от объема работ и устойчивости режима потребления бетона.

Опубликовано в

Опубликовано в