Автоматизации

27 марта, 2014

27 марта, 2014  Mihail Maikl

Mihail Maikl Между выпуском приборов и средств автоматизации в обращение и моментом их установки на место монтажа на объекте строительства аппаратура подвергается транспортировке и хранению. Чтобы на монтажную площадку поступали только исправные приборы, их подвергают предмонтажной проверке. Цель такой проверки — исключить задержки пуска и дополнительные затраты на замену или ремонт смон^ тированного неисправного оборудования.

Приборы, сроки хранения которых превысили установленные стандартами межповерочные интервалы, а также поступающие по импорту, перед монтажом подвергают очередной поверке. Кроме того, стандарт рекомендует проведение внеоочередной поверки всех средств автоматизации после транспортировки и хранения. Поэтому задачу предмонтажной проверки можно определить как подготовку средств автоматизации к очередной и внеочередной поверкам, выполняемым органами государственного или ведомственного надзора:

До начала работ по проверке должно быть закончено оборудование производственной базы, обеспечена доставка подлежащих проверке средств автоматизации в соответствии с утвержденными графиками. На период проверки заказчик передает в распоряжение наладочной организации паспорта и монтажно-эксплуатационные инструкции на аппаратуру, специальный инструмент, приспособления, запасные части и материалы, поступающие комплектно с оборудованием.

Особенно тщательно проверяют устройства и комплектность систем, предназначенных для работы во взрывоопасных помещениях. Все электрические приборы должны быть взрывозащищенного исполнения. По уровню взрывозащиты различают оборудование повышенной надежности против взрыва (условное обозначение И), взрывобезопасное (В) и взрывобезопасное во всех режимах (О).

По способу обеспечения взрывобезопасности различают электрооборудование: искробезопасное (И), продуваемое под избыточным давлением нейтральным газом (П); помещенное во взрывонепроницаемую оболочку (В); заполненное песком (К) или маслом (М); с автоматическим отключением (А).

На каждом устройстве нанесен уровень взрывозащиты в кружке и способ ее обеспечения рядом в треугольнике. Например, изображение в кружке ВЗТ1 означает, что прибор взрывобезопасный, для работы со смесями 3 категории и группы Т1, а буква М в треугольнике — взрывозащита обеспечивается заполнением полостей прибора маслом.

Обычно приборы взрывозащищенного исполнения являются взрывобезопасными только при совместной работе с устройства*ш определенного типа, поэтому на приборах и преобразователях стоит надпись: «В комплекте (тип устройства)», которая располагается рядом со знаком, указывающим тип взрывозащиты.

При комплектовании такой аппаратуры следует иметь в виду, что в помещениях класса BI следует применять электрические приборы и преобразователи с уровнем взрывозащиты О для соответствующие категорий и групп смесей; класса В1а — В или Н; классов В16 и В1г — Н; класса BII — Н; класса ВПа — устройства, в которых уровень взрывозащиты обеспечивается заполнением маслом.

При выполнении предмонтажной проверки средств автоматизации выполняют следующее: визуальный внешний осмотр; подготавливают к проверке основные характеристики и проверяют их, производят юстировку, исправную аппаратуру подготавливают к сдаче в государственную поверку и к монтажу.

Внешний осмотр. Устанавливают наличие комплекта документации, клейм и пломб завода-изготовителя, а также специнструмента. Поступающие в проверку приборы и средства автоматизации должны соответствовать по типам, диапазонам измерений и виду исполнения спецификации проекта. На корпусах и видимых частях узлов и блоков приборов и средств автоматизации не должно быть следов механических повреждений или коррозии. Комплектность узлов и блоков должна быть полной.

Подготовка к проверке основных характеристик. Удаляют с приборов консервирующие покрытия и разарретируют детали и узлы, закрепленные на время транспортировки. У электрических устройств проверяют состояние контактных поверхностей. Узлы и детали смазывают или заполняют маслом. Подготавливают к работе узлы лентопротяжных механизмов и регистрации.

Проверка основных характеристик. Проверяют сопротивление изоляции у электрических или герметичность чувствительных элементов у пневматических или гидравлических устройств.

Сопротивление изоляции электрических цепей прибора должно быть не ниже указанного в паспорте или инструкции на прибор.

Осмотренную и расконсервированную аппаратуру подключают к проверочной схеме для проверки работоспособности всех узлов и блоков прибора в режимах, близких к рабочим. Проверочная схема содержит в себе следующие основные узлы: узел питания прибора энер гией (электрическим током, сжатым воздухом); узел имитации значений измеряемого параметра; образцовую измерительную аппаратуру; устройства для проверки элементов позиционного регулирования и цепей сигнализации; коммутационные линии; оснастку для установки и закрепления приборов.

Выбранная для проверки образцовая измерительная аппаратура должна соответствовав требованиям стандартов на методы и средства поверки конкретных устройств. Для проверки измерительных приборов выбранное средство измерения должно удовлетворять условию

■*нр

100% < -4- 5П‘

гдеЛс — предел допускаемой абсолютной погрешности образцового прибора при максимальном значении входной величины;

*нр — нормирующее значение (диапазон изменения) входного сигнала;

б п — предел допускаемой основной погрешности проверяемого прибора;

С — постоянная величина. В общем случае С равно 4, по разрешению органов Госстандарта может быть 3, С — 5 применяют при выборе образцовых средств измерения для проверки логометров и милливольтметров, а С-3 — для мостов и потенциометров.

Для проверки измерительных преобразователей выбранные сред ства измерения должны удовлетворять условию

![]()

где Д о1 и Д 02 — пределы допускаемой абсолютной погрешности образцовых приборов, примененных для измерения соответственно входного и выходного сигналов;

•Янр. вх и Хнр. ры* — нормирующие значения (диапазоны изменения) входного и выходного сигналов;

С — постиянная величина, равная 4 (допускается принимать С — = 3 по разрешению органов Госстандарта).

В тех случаях когда погрешность средств автоматизации превы шает установленные предельные значения, ее доводят в процессе проверки до допустимых значений органами настройки (например, корректором нуля, диапазона измерений и т. п.). Операция по доведению погрешности до установленных значений называется юстировкой.

Основную погрешность проверяю'1', как правило, на шести точках шкалы проверяемого прибора, соответствующих 0; 20; 40; 60; 80 и 100% диапазона измерения. Для оценки основной погрешности на каждой из указанных точек нужно определить абсолютную погрешность. Для этого н§ каждой проверяемой точке с помощью устройства* имитации устанавливают указатель (стрелку, циферблат, световой индикатор). Действительное значение величины измеряют образцовым прибором. Абсолютную погрешность прибора на данной точке определяют как наибольшую разность между расчетным значением величины на проверяемой точке и действительным ее значением, измеренным образцовым прибором при подходе указателя к проверяемой J точке со стороны 0 и максимального значения.

Если нуль прибора разрегулирован и диапазон измерения его отличается от расчетного, то регулируют их в процессе предмонтажной проверки органами настройки.

Основную погрешность приборов определяют в тех единицах физических величин, на которые реагирует измерительная система прибора. Например, основную погрешность потенциометров нужно определять в милливольтах (нееС), а расходомеров переменного перепада— в МПа (не т/ч). Это требование вызвано тем, что точность отсчета по шкалам измерительных приборов гораздо ниже, чем по шкалам образцовых приборов, которые измеряют физические величины.

Некоторые виды аппаратуры имеют особенности, которые каждый | наладчик должен учитывать при проведении предмонтажной проверки. Так, для определения основной погрешности регуляторов всех типов достаточно подсчитать отношение разности между заданным и поддер-1 живаемым значениями регулируемой величины, отнесенным к диапазону регулирования. У регуляторов, не имеющих оцифрованных в физических единицах (секундах, минутах, процентах) шкал, по результатам проверки составляют градуировочную характеристику, I на основании которой производят их настройку.

Не для всех приборов в условиях наладочной производственной базы возможно проимитировать плавное изменение измеряемой величины в диапазоне его измерения. Например, для газовых и жидкостных термометров, сигнализаторов уровня, ротаметров, объемных счетчиков, магнитных расходомеров определяют не основную погрешность, а правильность показаний (срабатывание) на некоторых] точках (например, для газовых термометров 0СС или 100°С). Не подлежат проверке также основные технические характеристики термо-1 электрических преобразователей и термопреобразователей сопротив-| ления, измерительных преобразователей систем измерения состава I и физико-химических свойств сред, ротаметров и индукционных из-1 мерительных преобразователей расхода, пускорегулирующей электрической аппаратуры.

Вариацию прибора определяют одновременно с основной погреш-1 ностью и вычисляют как разность действительных значений измеряемой величины, соответствующих одной и той же точке шкалы прове-1 ряемого прибора при прямом и обратном ходе указателя.

Затем проверяют узлы лентопротяжного механизма, записи, ера-1 батывание переключающих устройств, элементов и цепей сигнализа-1 ции и позиционного регулирования, наличие смазки вращающихся I элементов и редукторов и затягивают все резьбовые соединения при - I бора.

По результатам проверки составляют протоколы по установлен-1 ной форме (СНиП II1-34—74), которые затем передают монтажной I организации как приложения к акту сдачи монтажных работ.

Прошедшие проверку приборы с нанесенными на них номерами по-1 зиций в соответствии с проектом автоматизации устанавливают на I

стеллажи соответствующей установки или агрегата. О прохождении проверки и передаче прибора в монтаж отмечают в журнале.

Неисправные приборы передают заказчику для проведения ремонта или замены.

По взаимной договоренности по окончании проверки приборы могут быть подготовлены к сдаче в госповерку силами работников пусконаладочных организаций.

Подготовка к сдаче в государственную поверку. Устанавливают аппаратуру на стенды, подключают питание и прогревают. В слу-

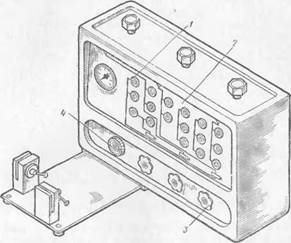

Рис. 138. Стенд пневматический переносной типа ЛТ:

І — клемма. 2 —наборное ноле, 3 — задатчик. 4 — редукцнонный пневмоклапан

чае предъявления проверенной аппаратуры органом Госстандарта протоколы не составляются, а решение о пригодности средства автоматизации к использованию делает поверитель, который удостоверяет это подписью и оттиском клейма.

Проверочные стенды выпускают заводы (например, пневматический стенд Л Т-40) или мелкими сериями пусконаладочные организации.

На стенд ЛТ-40 (рис. 138) питание подается редукционным пневмоклапаном 4 для пневматических приборов. Задатчики 3 позволяют плавно изменять давление воздуха в пределах диапазона ГСП 0,02—0,1 МПа. Давление питания и имитирующие сигналы, измеряемые образцовыми манометрами, могут быть сняты с клемм 1 наборного поля 2 с помощью коммутирующих шлангов с пневмоштекерами.

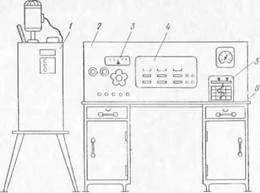

В комплект стенда для проверки измерителей и сигнализаторов! температуры (рис. 139) входит термостат /, имитирующий темпера-1 туру в рабочем пространстве. FJa приборной доске 2 установлены контрольные измерительные приборы 3, сигнальное табло 4, ключи уп-

Рис. 139. Стенд для проверки 'измерителей и сигнализаторов температуры:

! — термостат, 2 — приборная доска. 3 — контрольные приборы, 4 — табло, 5 — проверяемые приборы. 6 — столешница

равления и клеммное поле. Проверяемые приборы 5 располагают на столешнице 6.

Рабочие места или стенды для проверки определенных типов аппаратуры закрепляют на время проведения работ за отдельными наладчиками. Специализация наладчиков по отдельным видам аппаратуры позволяет значительно повысить производительность труда.

Опубликовано в

Опубликовано в