АВТОМАТ ДЛЯ~СОРТИРОВКИ ПОДШИПНИКОВ ПО БИЕНИЯМ

6 апреля, 2014

6 апреля, 2014  Mihail Maikl

Mihail Maikl В отличие от предыдущих приборов в автомате применен бесконтактный индуктивный датчик (рис. 6-3,а), являющийся первичным элементом индуктивно-частотного преобразователя. Выходной сигнал преобразователя поступает на блок выделения биений. Последний позволяет выделить разность напряжений, соответствующих наибольшему и наименьшему отклонениям размера контролируемой детали.

Поскольку материал подшипника является элементом бесконтактного датчика, следует учитывать физические свойства этого материала и их влияние на работу прибора. Важным параметром для конструирования датчиков является значение магиитной проницаемости подшипниковой стали.

Детали, изготовленные из стали одной плавки, прошедшие все стадии механической и термической обработки по одним и тем же режимам, в конечном счете могут иметь неодинаковые количественные характеристики тех или иных физических свойств, так как практически трудно гарантировать на всех стадиях обработки абсолютно одинаковый режим. При разработке схемы все эти обстоятельства учтены с целью устранения погрешностей в процессе контроля.

Резонансная частота контура генератора выбирается исходя из глубины проникновения поля в металл. Глубина проникновения не должна быть слишком большой, так как в этом случае геометрия контролируемой детали (фаски, выточки и т. д.) может оказывать существенное влияние на работу датчика. В то же время необхо

Только в этом случае можно обеспечить равномерный съем металла по всему профилю беговой дорожки, одинаковое давление бруска во всех точках и равномерный износ брусков.

До настоящего времени такое центрирование производится вручную. При этом неизбежны погрешности установки. Кроме того, на точную отладку станка тратится много времени. Для устранения

|

* '

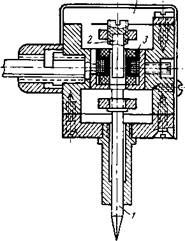

Рис. 6-6. Датчик прибора для центрирования инструмента при сверхдоводке. 1 — шток; 2 — ферритовый сердечник; 3 — катушка индуктивности; 4 — пружины. |

указанных недостатков разработан специальный прибор с индуктивным датчиком, предназначенный для установки центра качания доводочного бруска относительно центра желоба обрабатываемого

кольца.

Подвижная система датчика (рис. 6-6) укреплена на плоско-параллельных пружинах. Их толщина определяет измерительное усилие датчика. В данной конструкции оно равно '150—200 гс.

Прибор устанавливается на станке модели 32А, оснащенном консольной оправкой, и модели 29А для сверхдоводки желобов на центровой оправке. Угол качания доводочного бруска на станке модели 32А лежит в пределах сектора 26° (13° на сторону), а на станке модели 29А—40° (20° на сторону). В связи с небольшими углами качания был произведен расчет величины перемещения штока датчика при смещении центра качания и центра желоба кольца, равном 0,01 мм. Расчет показал, что при угле 40° перемещение штока равно 0,0007 мм. Эта величина может быть зафиксирована прибором. С увеличением' угла качания перемещение штока датчика растет. Так, при угле 60° оно равно уже 0,0024 мм.

Перед началом работы прибор выводится на рабочий участок характеристики и на шкале микроамперметра устанавливается нулевое показание. При помощи прибора удалось совместить ось желоба с центром качания головки (по горизонтальной оси). Однако при установке датчика по вертикальной оси нулевого показания микроамперметра при качании датчика получить не удалось, так как вследствие большой чувствительности прибора и недостаточной жесткости системы станок — прибор возникают дополнительные колебания стрелки в пределах 0,3—0,5 деления шкалы при угле качания 26°.

Вносимая погрешность имеет нерегулярный характер во времени и зависит от многих случайных факторов.

Для реализации чувствительности прибора, позволяющей производить настройку инструмента с требуемой точностью (0,01 мм)у был выдвинут ряд требований к повышению жесткости механической системы станка.

При дальнейшем усовершенствовании прибор может быть использован для исследования профиля желоба подшипниковых колец.

Опубликовано в

Опубликовано в