Аппараты для разложения древесноуксусного порошка

19 апреля, 2013

19 апреля, 2013  admin

admin Древесноуксусный порошок перерабатывают на уксусную кислоту в аппаратах периодического и непрерывного действия.

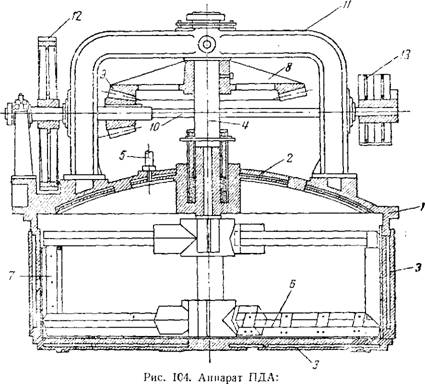

Аппарат периодического действия. Аппарат периодического действия (рис. 104) состоит из чугунного корпуса 1. Внутренний диаметр его — 2,37 м, высота — 0,85 м, геометрический объем — 3,85 м3, полезный объем — 3,40 м3, вес загрузки — от 1100 до 1200 кг древесноуксусного порошка. Крышка 2 массивная, чугунная, футерованная снизу кислотоупорными плитками. На дне и боковой поверхности корпуса 1 имеется паровая рубашка 3 для обогрева аппарата водяным паром давлением 5 атм, перегретым до 210—220°. Поверхность нагрева равна 9,5 м2. В крышке— загрузочный люк, шпинтон 4 (ось мешалки), опирающийся на подпятник на дне корпуса, штуцер 5 для ввода серной кислоты, штуцер для ввода водяного острого пара и отверстие для паров уксусной кислоты-сырца (для отвода в стояк). Внутри корпуса шпинтон несет две тумбы с квадратными стержнями, к которым прикреплены нижние скребки 6 для очистки от окшары дна, и боковые скребки 7 для очистки боков корпуса. Мешалка делает четыре оборота в минуту.

Наверху на шпинтоне закреплена большая зубчатая коническая шестерня 8; она сцеплена с малой зубчатой конической шестерней 9 на горизонтальном валу 10, проходящем через массивную скобу И. Через эту скобу проходит верхний конец шпинтона 4. Вал 10 несет на другом конце большую цилиндрическую шестерню 12, сцепленную с малой цилиндрической шестерней, сидящей па отдельном валу, укрепленном на стойках, а на другом конце этого вала установлен рабочий и холостой шкив 13 для ременной передачи от настенной трансмиссии, работающей от электродвигателя. На вращение мешалки требуется 5 л. с. (3,68 квт).

|

1—корпус, 2—Крышка, 3— паровая рубашка, шпинтон (ось вешалки), 5— штуцер для серной кис. юты, 6—нижние скребки, 7—боковые скребки, S—зубчатая шссте^ня мешалки, шестерня передачи, 10—Ьал, И—скоба, 12—Большая цилиндрическая шестерня, 13—шкивы |

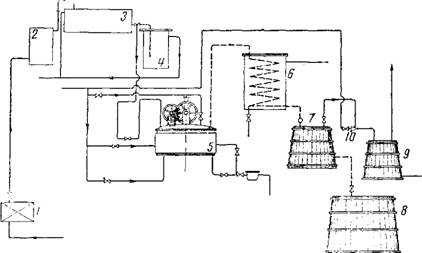

Схема переработки порошка на аппарате периодического действия изображена на рис. 105.

Серную кислоту из цистерны центробежным насосом 1 подают в два напорных бака 2 и 3, из которых она самотеком поступает в мерник 4, а из него спускается в ПДА 5. В этот же аппарат через загрузочный люк на крышке его загружается вручную древесноуксусный порошок; окшару выгружают из него в вагонетку через боковой выгрузочный люк и отвозят в отвал. Пары уксусной кислоты-сырца уходят из аппарата через стояк и перекидную трубу в змеевиковый конденсатор 6 с площадью охлаждения 6 м2. Конденсат — уксусная кислота-сырец стекает в мерник 7, а из

Него в сборный бак 8. Разрежение в аппаратах поддерживается паровым эжектором 10, который дает разрежение в 20—25 мм (рт. ст. Конденсат из него поступает в приемник 9, откуда уходит в канализацию. Газы (воздух в начале оборота аппарата) эжектор через приемник 9 выбрасывает по трубопроводу наружу.

|

Рис. Ю5. Схема работы аппарата ПДА: /—насос для подачи сер ой кислоты, 2 и ,3—напорные баки, мепнич, 5—аппарат ПДА, 6—конденсатор для уксусной кислсты-сы на. 7—мерннк, 8—Сборный бак, 9—Приемник, 10—паровой эжектор |

После наружного и внутреннего осмотра аппарата и устранения мелких дефектов пускают в ход мешалку и начинают загружать древесноуксусный порошок. Загрузив часть порошка, пускают серную кислоту в количестве приблизительно 15—25% от V общего количества потребной серной кислоты и пускают в ход эжектор. По загрузке всей массы порошка люк закрывают, пускают пар в паровые рубашки и продолжают спускать остальное количество серной кислоты в течение 15—20 мин. при работе на газогенераторном и печном порошке, или 1—1,5 часа, при работе на кустарном или сером порошке.

После спуска расчетного количества серной кислоты закрывают вентиль на трубопроводе для подачи серной кислоты.

Количество серной кислоты подсчитывают по уравнению:

Са(СН3СОО)2 + H2SO4 — CaSO< - f - 2СН3СООН (146)

С учетом процентного содержания Са(СН3СОО)2 в древесно- уксуспом порошке, H2S04 в серной кислоте и учитывая избыток

H2SC>4, равный 37%, чтобы избежать «замерзания» реагирующей массы в аппарате. Избыток серной кислоты при кустарном и сером порошке—от 25 до 30%, при печном — 35% и при газогенераторном— 40%. Если в древесноуксусном порошке 60% Са(СН3СОО)2, а в серной кислоте 92% H2S04, то на 1200 кг порошка надо взять серной кислоты 773 кг.

В процессе разложения древесноуксусного порошка серной кислотой в аппарате периодического действия наблюдаются три периода.

В первый период выделяется значительное количество теплоты и при наличии большого количества серной кислоты реагирующая масса принимает жидкую консистенцию, вследствие чего она легко перемешивается.

В этот период, при слишком быстром спуске серной кислоты, в особенности если порошок с большим содержанием смол и фср - миата кальция, и при слишком сильном нагреве, возможно сильное вспенивание реакционной массы в аппарате, что может вызвать переброс ее через стояк в конденсатор.

Во второй период благодаря интенсивному разложению порошка и отгонке уксусной кислоты-сырца реакционная масса становится более густой и работа мешалки затрудняется.

В этом периоде возможно «замерзание» реакционной массы, т. е. превращение ее в сплошную твердую массу. Такое «замерзание» может произойти вследствие того, что образовавшийся сернокислый кальций, будучи нагрет до 150—180°, приобретает способность присоединения двух молекул воды к одной молекуле CaS04 с образованием сплошной массы.

Если в этот момент в реагирующей массе содержится слишком мало H2S04, которая препятствует такому присоединению воды, то неизбежно «замерзание» массы. Поэтому берут избыток серной кислоты по отношению к теоретически необходимому количеству. Этот избыток должен быть тем больше, чем больше смолистых веществ в древесноуксусном порошке, так как серная кислота, действуя на смолистые вещества, частично подвергается раскислению.

В третий период реакционная масса в аппарате подсыхает и становится сыпучей, вследствие чего перемешивание ее облегчается.

Выделение уксусной кислоты-сырца идет неравномерно. В начале гонки оно возрастает, через час после начала гонки достигает максимума (300—400 кг/час), а затем падает, составляя под конец 15—20 кг/час.

ПДА останавливают, когда выделение конденсата уксусной кислоты-сырца ослабнет или вовсе прекратится, а проба реакционной массы окажется сухой, легко рассыпающейся.

Иногда для более полной отгонки уксусной кислоты в аппарат в конце третьего периода подают острый пар.

При необходимости! остановить аппарат прекращают пуск пара в паровую рубашку, мешалку не останавливают, ставят вагонетку у выгрузочного люка, открывают его и мешалка выбрасывает окшару в вагонетку, после чего мешалку останавливают. Затем осматривают аппарат, исправляют мелкие дефекты и тотчас же начинают новый оборот.

Работа ПДА при переработке черного порошка продолжается 5—6 часов, а на осмотр и: мелкий ремонт уходит 40 imhh. При переработке газогенераторного' порошка на работу уходит 6—7 часов, а на осмотр и ремонт — 45 мин.

На 1 т 100%-ной уксусной кислоты в уксусной кислоте-сырце требуется 2,411 т порошка, полученного от заводов промкооперации, 2,511 т газогенераторного порошка и 2,863 т печного порошка.

По теоретическому расчету достаточно было бы 2,194 т порошка промкооперации, так как потери составляют 0,217 т или 10% загрузки. 2% этого количества теряются с окшарой, 4%— от побочных реакций и разложения гомологов уксусной кислоты, I % — от негерметичности аппаратуры, 3 % — в вакуумлинию.

При разложении газогенераторного порошка потери составляют 18%, так как в порошке содержится много муравьиной кислоты.

Расход водяного пара при давлении 5 атм и при перегреве до 210—220°, составляет 4,6—7,0 т кислоты.

На 1 т 100%-ной уксусной кислоты в товарной уксусной кислоте при переработке древесноуксусного порошка заводов промкооперации и газогенераторного расходуется:

|

|

60%-го древесноуксусного порошка в т купоросного масла в пересчете на H2S04 В т

Электроэнергии в квтч......................................

Рабочей силы в человеко-часах...............................

|

2,56 1.37 78,5 27 12,1 |

Водяного пара в т.....................................................

|

|

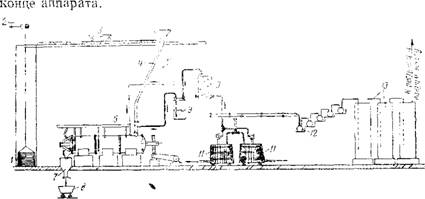

Аппарат непрерывного действия. Древесноуксусный порошок на вагонетке подают к подъемнику I—2 (рис. 106), на котором его поднимают на верхнюю площадку. Здесь порошок перегружают в вагонетку 3, взвешивают на автоматических весах и по загрузочной трубе 4 отдельными порциями загружают в главный аппарат 5. Одновременно с загрузкой порошка в аппарат из мерника 6 подают купоросное масло. В главном аппарате и в следующих за ним аппаратах поддерживается разрежение вакуум - насосом.

Главный аппарат имеет паровую рубашку, центральный полы;"! вал. по которому идет пар. мешалку на этом валу со скребками, прилегающими к боковой стенке аппарата, входное отверстие для порошка, отверстие для купоросного масла, выходной штуцер для отвода паров уксусной кислоты-сырца на боковой стенке у одного конца и выходное отверстие — для окшары на днище на другом

|

Рис. 106. Схема аппарата НДА: /—2— подъемник, 3—вагонетка, 4—загрузочная труба, а —главный аппарат, 6—Мерник, 7— бункер, 8—Вагонетка, 9-Очиститель уксусной кислоты-сырца от пыли, 10— конденсатор. И—Мерники для уксусной кислоты-сырца, 12— абсорберы, 13— скрубберы |

Окшара поступает в бункер 7, а из него — в вагонетку 8, на которой ее отводят в отвал. Пары уксусной кислоты-сырца уходят в очиститель 9 со слоем воды, где задерживается пыль. 6—7% уксусной кислоты здесь же конденсируются и стекают в сборник для черной кислоты, а остальные пары поступают в конденса тор 10. Конденсат стекает в мерники 11 для уксусной кислоты, а пары уходят в абсорберы 12 и поглощаются противотоком воды. Полученная здесь уксусная кислота стекает в сборник. Далее пары промывают раствором соды (или известковым молоком) в трех скрубберах 13, после чего они поступают через ресивер в вакуум-насос. Уксусную кислоту-сырец из мерников подают в верхние сборники, затем подвергают ректификации в колонном аппарате. Очищенную уксусную кислоту собирают в баки.

Непрерывнодействующий аппарат дает в сутки 2,5 т уксусной кислоты в пересчете на 100%-ную. Он работает с применением купоросного масла. Уксусная кислота-сырец, получаемая в нем, содержит в среднем 70% СН3СООН.

На 1 т 100%-ной СН3СООН в товарной уксусной кислоте расходуется 2,85 т 60%-ного древесноуксусного порошка; серной кислоты (купоросного масла с 92—96% H2S04, удельного веса 1,83—1,84) на 37% больше, чем требуется по теоретическому расчету, водяного пара — 6,25 т, воды на охлаждение — 35 м3, электроэнергии — 265 квтч, рабочей силы — 37 чел.-часов.

Выход уксусной кислоты на 10—15% ниже теоретического, главным образом вследствие разрушения муравьиной кислоты, а также других побочных реакций.

При концентрировании и очистке на 1 т 100%-ной СН3СООН в товарной эссенции (пищевой ледяной уксусной кислоте) расходуется:

100%-ной уксусной кислоты в уксусной кислоте-

TOC o "1-3" h z Сырце вт. .................................................... 1,'3

Перманганата калия в т.............................. .... 0,028

Водяного пара вт................................................................. 5

Воды в м3 . . . ................................................ 30

Электроэнергии в квтч......................................................... 44

Основные недостатки способа получения уксусной кислоты из древесноуксусного порошка путем разложения серной кислотой таковы.

1. Большой расход серной кислоты, доходящий до избытка в 40% против теоретически потребило для разложения Са(СН3СОО)г, вызываемый необходимостью избежать замерзания реакционной массы.

2. Значительный расход энергии на перемешивание реакционной массы при неблагоприятных условиях работы мешалок, вследствие чего продолжительность срока службы их незначительная.

3. Вследствие увеличивающегося отложения окшары на стенках обогревательной камеры по мере отгонки уксусной кислоты, общий коэффициент теплопрохождения и производительность аппарата постепенно уменьшаются, расход пара увеличивается и в конце операции доходит до 15 кг на 1 кг отгоняемой жидкости— сырца, вместо 0,8—1 кг в начале операции.

4. Излишний расход электроэнергии на создание в аппарате вакуума и излишняя, вследствие этого, потеря уксусной кислоты с неконденсирующимися газами.

5. Процесс разложения порошка приходится вести при высокой температуре, в избытке серной кислоты, что вызывает образование из смолистых веществ порошка новых продуктов, значительно ухудшающих качество кислоты-сырца.

Опубликовано в

Опубликовано в