АКУСТИЧЕСКАЯ ТЕНЗОМЕТРИЯ

2 августа, 2016

2 августа, 2016  admin

admin Основы метода. Тензометрия - измерение напряжений и деформаций в твердых телах. Акустическая тензометрия основана на явлении акустоупругости, которое заключается в изменении скорости распространения упругих волн под влиянием напряжений. Ниже в возможно более простой форме изложены закономерности, поясняющие это явление.

Закон Гука (см. разд. 1.1.1), согласно которому напряжение о и деформация є пропорциональны, выполняется приближенно. Более точная зависимость имеет вид

|

степенного ряда

о = С, е + С2е2 . (7.2)

Степени выше второй не учитывают. Это выражение следует понимать как упрощенное, не учитывающее наличия и взаимодействия деформаций разного типа. Коэффициенты типа С і называют упругими постоянными или модулями упругости, а коэффициенты типа С2 (в изотропном твердом теле их три) обычно называют коэффициентами Мурнагана или другими терминами. В [247] вопрос рассматривается упрощенно и показано, что

Дс/с = bC2/Cj «аС2/С .

Таким образом, изменение скорости пропорционально напряжению или деформации в контролируемом объекте. Связь между ними определяется акусто - упругим коэффициентом. Величина изменения скорости Дс/с имеет порядок 10'4, т. е. 0,01 %. Заметим [29], что при деформации растяжения скорость уменьшается, а при деформации сжатия - увеличивает

ся. В области пластических деформаций скорость остается практически постоянной.

Измерение абсолютных значений скорости с необходимой точностью - трудная задача. Она облегчается тем, что обычно требуется измерить не абсолютную величину, а изменение скорости под влиянием приложенных напряжении (как и в других вариантах тензометрии). Важное достоинство акустической тензометрии - измерение напряжений не только на поверхности, но также внутри ОК. Тщательное измерение скорости продольных и поперечных волн в дюралюминии и чугуне, ее зависимости от одноосного напряжения выполнено в [183].

Определение напряжений в материалах, обладающих собственной анизотропией, требует учета реальной скорости звука в направлении измеряемых напряжений. Например, текстура, возникающая при прокатке дюралюминия Д16, может вызвать изменение скорости по разным направлениям до 0,26 %, а изменение ско-

а, МПа

а, МПа

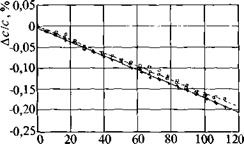

Рис. 7.10. Относительные изменения

скорости под влиянием приложенных

напряжений:

□ - измерения непрерывными волнами

методом прохождения; ♦ - импульсные

измерения эхометодом

рости под влиянием напряжений - порядка 0,08 %; для стали 45 соответственно 0,64 % и 0,04 %.

Обнаружено явление динамической акустоупругости [250]. Оно заключается в том, что при воздействии на ОК переменного поля напряжений скорость ультразвука под их воздействием изменяется приблизительно так же, как в стационарном режиме. Например, при возбуждении

|

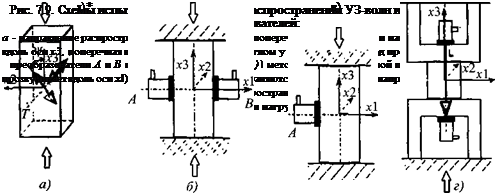

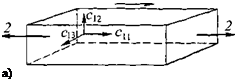

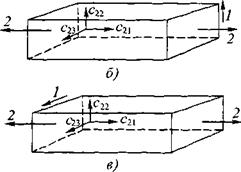

Рис. 7.11. Направления распространения плоских волн (/) и приложенные напряжения (2) |

продольных колебаний в образце в виде стержня на частотах 400 ... 600 Гц обнаружено изменение времени пробега импульса продольных волн частотой 5 МГц, направленных перпендикулярно оси стержня. Величина изменения пропорциональна амплитуде переменного напряжения в образце. Явление может быть использовано для контроля переменных напряжений.

В [425, с. 535/647] представлены фактические данные о величине акустоупру - гого взаимодействия в зависимости от направления приложенного напряжения (рис. 7.9 и 7.10). В виде таблиц даны полезные сведения о величинах акустоупру - гих коэффициентов для продольных, поперечных и поверхностных волн в некоторых конструкционных материалах. Экспериментальные измерения выполнялись методом прохождения и отражения. Использовался дефектоскоп EPOCH III и коммерческие преобразователи.

В [425, с. 385/440] развивается теория акустоупругого взаимодействия с логарифмической формой представления конечной деформации. Это представление считают перспективным. Изменение скорости под влиянием напряжений очень мало, измерениям сильно мешают температурные эффекты, микронеоднородности, текстура. Схемы выполнявшихся экспериментов показаны на рис. 7.11.

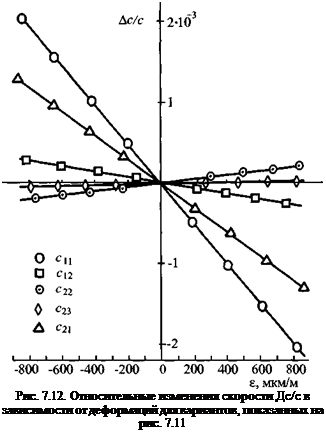

В качестве образцов использовали алюминево-магниевый сплав, технический алюминиевый сплав и оптическое стекло. Для них измерены акустоупругие коэффициенты. Измерения выполняли импульсным методом с учетом изменения фазы импульса и методом непрерывных воли с наложением модуляции. Точность первого метода была на 10 % выше, результаты показаны на рис. 7.12.

Кроме того, использовали метод двойного лучепреломления поперечных волн, поляризованных под углом 45° к направлению приложенных напряжений. Различия с импульсным методом составляли менее 0,6 %.

|

В. В. Кошевым и др. [425, с. 103/189; 421, докл. 2.14] предложен способ оценки преддефектного состояния материала и ресурса работоспособности изделия путем определения пространственного распределения параметров напряженно- деформированного состояния. Методика названа авторами томографической.

В работе выделены особенности зондируемых сред, относительно которых адекватным алгоритмическим аппаратом определяется пространственное распределение неоднородностей. Показано, что в случае ультразвукового зондирования твердые тела в преддефектном состоянии (при отсутствии сформировавшихся дефектов) удовлетворяют этим особенностям.

Изложена концепция построения томографических систем, которая базируется на формировании статистического эталона, предварительном выделении аномальных областей и (при необходимости) томографическом восстановлении неоднородностей в заданной аномальной области.

Представлена ультразвуковая томографическая диагностическая система на базе IBM PC/AT, предназначенная для неразрушающего контроля толстолистовых (толщиной 20 ... 30 мм) изделий при одностороннем доступе к ним. Диагностическая система позволяет восстанавливать пространственное распределение параметров напряженно-деформированного состояния материала.

|

Рис. 7.13. Связь параметров ЭМА-сигнала Е и частоты /с микроискажениями кристаллической решетки є для сталей У8 (•) и ШХ15 (о) |

Авторы этой книги считают идею способа интересной, но в представленной работе многое не объясняется. Например, неясен способ контроля скорости по толщине ОК, алгоритм обработки информации. Отсутствуют экспериментальные данные, подтверждающие эффективность способа.

В [425, с. 137/429] те же авторы теоретически решают задачу реконструкции тензорного поля напряжений в объеме изделия с помощью УЗ компьютерных томографических методов в негомогенном материале. Предполагают, что материал прозвучивается продольными и поперечными волнами в трех направлениях и относительное изменение времени распространения линейно связано с измеряемой компонентой тензора напряжений. Предложено два направления решения задачи. Первое связано с измерением компонент тензора напряжений с помощью УЗ-томографии, второе - с реконструкцией инварианта тензора напряжений.

Перспективно исследование напряжений по затуханию ультразвука, хотя вопрос этот слабо изучен. Установлено, однако, что повышение напряжений в сером чугуне вызывает увеличение затухания рэлеевских волн [50]. При сжатии образцов до предела текучести амплитуда сигнала рэлеевской волны, прошедшего через базу 40 мм между излучателем с приемником, увеличивалась в 1,5 ... 2 раза (по сравнению с ненапряженным состоянием), а при растяжении - уменьшалась приблизительно в 2 раза. Изменения были более заметны в чугуне с большим содержанием пластинчатого графита. Авторы работы объясняют обнаруженное явление тем, что при сжатии графитовые включения плотнее прилегают к металлической матрице, что приводит к большей акустической прозрачности границы графит - металл. При растяжении происходит обратный процесс.

Э. С. Горкуновым и др. [94] применительно к сталям У 8 и ШХ15 установлено, что амплитуда сигнала, возбуждаемого ЭМА-преобразователем, однозначно и практически линейно уменьшается с увеличением микроискажений кристаллической решетки є, характеризующих микронапряжения (рис. 7.13). Значение є измеряли рентгеноструктурным методом. Уменьшается также резонансная частота колебаний образца, возбуждаемого ЭМА - способом, но в значительно меньшей степени.

Обнаруженный эффект дает возможность использовать ЭМА-преобразование для оценки внутренних напряжений при термической обработке углеродистых и слаболегировынных сталей. Это тем более важно, что эффект проявляется при температурах отпуска 200 ... 600 °С, где магнитные и электрические методы контроля неэффективны.

Измерение напряжений в сварных соединениях. Акустический метод позволяет исследовать остаточные напряже-

I М' г і

ния; возникающие в соединении в резуль-

|

тате сварки. В [425, с. 224/785] рассмотрены потенциальные возможности УЗ для изучения остаточных напряжений с учетом микроструктуры металла. Образцы из стали S335 имели размеры 300 х 400 мм и толщины 8 и 30 мм. Посередине ширины образцов проходил стыковой шов с разделкой кромок. Измерялась скорость головной волны методом прохождения вдоль шва. На частоте 10 МГц измерения

|

локализовались в слое толщиной 1,5 мм, а на 2,5 МГц - в слое толщиной 2,5 мм. Предварительно измерялся акустоупругий коэффициент путем калибровки (определения изменения скорости при напряжении 400 МПа). Для основного металла он оказался равным (-1,25 + 0,05)10"5 МПа'1, в зоне термического влияния 0,9 от этой величины, а для наплавленного металла 0,8 от этой величины.

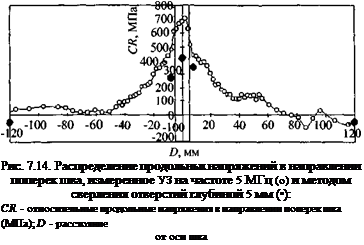

Измерения остаточных напряжений по изменению скорости проводилось на шве и в зоне термического влияния с шагом 2 мм, а на основном металле с шагом 5 мм. Результаты удовлетворительно совпадали с данными, полученными рентгеноспектральным методом и методом сверления отверстий (рис. 7.14). Совпадение улучшалось, когда учитывалось влияние на изменение скорости микроструктуры.

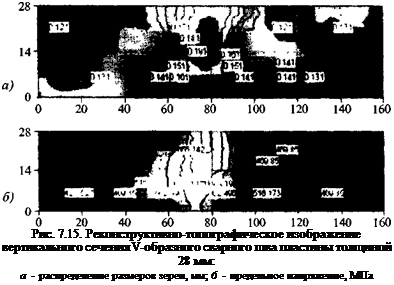

Эффективность применения для измерения остаточных напряжений в сварных соединениях по изменению скорости метода ультразвуковой томографии с усовершенствованной компьютерной обработкой результатов обосновывается в [425, с. 103/189]. Предложена методика формирования адаптивных проекций, которая позволяет не только обнаруживать дефекты, но также определять ослабленные дефектами участки ОК, обнаруживать нарушения структуры, оценивать напряжения в металлах и композиционных материалах (рис. 7.15).

Измерения напряжений затяжки резьбовых соединений (болтов и шпилек) - пример эффективного практического применения акустической тензометрии. Обычно напряжение затяжки измеряют по приложенной во время затяжки силе к динамометрическому гаечному ключу. Однако это измерение неточно: на результаты сильно влияет такой неизвестный фактор, как величина трения головки болта или гайки о поверхность соединяемой детали. Акустический метод свободен от указанного недостатка: он измеряет именно напряжение в болте.

Измеряют скорость распространения продольных волн вдоль оси шпильки или болта. Для этого прямой преобразователь прижимают к его торцу или головке и измеряют время прихода эхосигнала от противоположного торца в процессе затяжки болта. Важно сохранить постоянное положение преобразователя на болте во время измерений, чтобы не изменялась толщина контактного слоя между преобразователем и болтом.

Повышению точности измерения способствует то обстоятельство, что на увеличение времени прихода ультразвука влияют одновременно два фактора: уменьшение скорости и удлинение болта под влиянием прилагаемых напряжений. Наблюдается практически линейная зависимость времени пробега от напряжения [29].

Для контроля напряжений в резьбовых соединениях В. М. Бобренко и

А. С. Рудаковым [30] создан прибор НЗМ 001. Им контролируют детали диаметром 8 мм и более, длиной 20 ... 4500 мм. Ограничения связаны с отражением и трансформацией продольных волн от боковой поверхности (см. разд. 2.2.3.4). В зависимости от длины ОК прибор измеряет изменение времени прохождения импульсов на 0,1 ... 10 мкс под действием затяжки. Это позволяет измерять напряжение затяжки 7 МПа и более.

Сравнение способов контроля затяжки резьбовых соединений показывает преимущества акустического способа, несмотря на погрешности, связанные с шероховатостью или неровностью поверхностей ввода и отражающей, влиянием температуры и марки материала соединения.

Тарировка болтов по параметрам напряжение - время пробега импульса позволяет следить за растяжением каждого болта в стыковочных узлах, содержащих много болтов [30], например фланцевого соединения сосуда с днищем. Это дает возможность установить причину раскрытия стыка при подаче рабочего давления. Она может, например, заключаться в недостаточной жесткости фланца.

В [422, с. 1893] исследовали вопрос контроля напряжений в болтовых соединениях электрических генераторов по времени пробега УЗ-импульса. Отмечается, что в длинных (5 ...6 м) болтах время пробега импульса продольных волн существенно больше, чем в безграничном (по диаметру) образце такого же материала. Это связано с отражениями от боковых поверхностей и началом образования волн в стержнях и проявлением геометрической дисперсии скорости (см. разд. 1.4). Это явление не наблюдается, если применять поперечные волны, не подверженные геометрической дисперсии скорости.

Время пробега измеряли по фронту первого отрицательного полупериода колебаний импульса, имевшего большую амплитуду. Фиксировали увеличение времени пробега на 0,8 мкс, что соответствовало удлинению болта на 0,02 %.

В. Т. Власов и Б. Н. Марин [421, докл. 2.72] предложили контролировать затяжку болтов по изменению двух соседних резонансных частот. В случае больших усилий затяжки или использования болтов из высокопрочного материала рекомендован способ контроля, основанный на появлении значительных нелинейных искажений. Они выражаются в том, что в зависимости от напряжений затяжки амплитуды колебаний, соответствующих второй и третьей гармоникам, возрастают до величины амплитуды основной гармоники. Неясно, однако, как учесть влияние на резонансные частоты соприкосновения болта с соединяемыми деталями.

В [425, с. 536/083] рассмотрен вопрос акустоупругого контроля осевой нагрузки болтов. Разработано два способа измерений. В первом измеряется увеличение времени пробега АТ импульса в болте под влиянием осевой нагрузки. Во втором измеряется отношение времен пробега в болте импульсов поперечных и продольных волн TSITL. Этот метод не требует предварительного измерения времени пробега в ненагруженном болте.

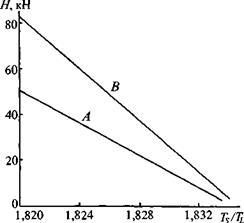

На рис. 7.16 представлены калибровочные кривые для двух болтов при контроле этим способом. Болт В приблизительно вдвое короче болта А. Видно, что измерения дают более высокую точность в случае коротких сильно нагруженных болтов. Предусмотрена цифровая обработка результатов на компьютере. При измерениях необходимо учитывать длину нагруженного участка болта, исключая, например, его головку.

|

Рис. 7.16. Калибровочные кривые для метода измерений осевой нагрузки в болтах (Н, кН) по отношению времен пробега поперечных и продольных волн (TSITL) |

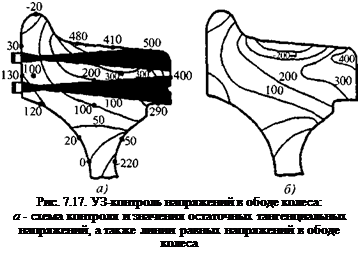

Контроль напряжений в ободах железнодорожных колес. Методика разработана в Италии [422, с. 1964] и Германии [422, с. 1972]. Измеряемый параметр - время пробега УЗ-импульса по толщине обода колеса (рис. 7.17). Цифры на рисунке указывают значения тангенциальных (перпендикулярных плоскости рисунка) напряжений в МПа, измеренных не УЗ - способом: а - напряжения при торможении (наиболее опасный момент), б - при движении состава.

Необходимо контролировать именно тангенциальную составляющую напряжений а, ап, в то время как радиальная составляющая С rad остается практически постоянной. С учетом этого применяют поперечные волны, поляризованные в тангенциальном и радиальном направлениях, скорость которых либо изменяется, либо практически не изменяется под действием соответствующих напряжений. Измеряют относительное изменение времени t пробега. Используют уравнение

*^tan ~ ^rad — ^(бап ~ ^rad )/бап >

где К - коэффициент пропорциональности, определяемый в лабораторных условиях для контролируемого материала. Из-

|

мерения выполняют по окружности колеса, а распределение напряжений по глубине определяют при радиальном смещении преобразователя.

Измерениям мешает текстурирован- ность материала колеса. О степени тексту - рированности можно судить по амплитуде эхосигнала в зависимости от поворота плоскости поляризации. В текстурированном материале амплитуда сильно изменяется. Колеса из текстурированного материала контролировать можно, если текстура сохраняется постоянной, но точность измерений снижается на ± 20 МПа.

|

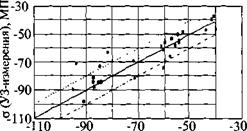

О (измерения электросопротивлением), МПа Рис. 7.18. Сопоставление остаточных напряжений для трех новых колес, измеренных УЗ-методом н методом электросопротивлений для ободов колес диаметрами: • - 850; ■ - 920; - 1250 мм |

Для контроля напряжений в ободах колес в Италии разработана система ЕСОМАТ, а в Германии - система USER. На рис. 7.18 показано сопоставление результатов измерения напряжений датчиком электросопротивлений (на оси абсцисс) и системой ЕСОМАТ. Погрешность измерений - 10 МПа. Время контроля одного колеса 1,5 мин.

Контроль натяжения канатов и стержней. Акустические методы применяют для контроля натяжения стержневой или проволочной арматуры при изготовлении предварительно напряженных железобетонных конструкций. Используют зависимость частоты поперечных свободных колебаний арматуры от силы ее натяжения [87]. Известно, что для струны, из - гибная жесткость которой пренебрежимо мала, упругость определяется только натяжением а, которое связано с основной собственной частотой / поперечных колебаний соотношением

а = 4р/2/2,

где р - плотность материала струны, / - ее длина.

Однако, в отличие от струны, стержень обладает изгибной жесткостью, что необходимо учитывать. В данном случае натяжение стержня (подобного струне) вызывает не изменение скорости распро-

странения в нем звука, а затрудняет из - гибную деформацию его элементов, т. е. изменяет условия колебаний.

![]()

В работе [87] получена уточненная формула, учитывающая реальную изгиб - ную жесткость арматуры. Для стальных стержней она имеет вид

В работе [87] получена уточненная формула, учитывающая реальную изгиб - ную жесткость арматуры. Для стальных стержней она имеет вид

![]() — -1,25 —

— -1,25 —

УТ I

Здесь напряжение а в МПа; Т - период основного тона колебаний арматуры, мс; I - свободная длина арматуры, см; d - номинальный диаметр арматуры, мм. Экспериментальная проверка показала, что погрешность расчетов по этой формуле не превышает ± 1 %, а общая погрешность для всех видов арматуры при ее свободной длине 3 м и более не превышает допустимого значения (± 4 %) по ГОСТ 22362.

Разработанный прибор ГСП АП-12 измеряет частоту поперечных колебаний, возбуждаемых приложением и резким сбросом небольшого усилия на середине свободной длины арматуры. Пьезоэлектрический приемник с биморфным пьезоэлементом крепят на ОК с помощью магнитов. Измеряемая частота лежит в диапазоне 2 ... 200 Гц, что ниже собственной частоты приемника.

Определяли напряжения от 100 до 1400 МПа в арматуре из стальных стержней. Для повышения точности измерений отбрасывали первые 4 периода и измерение среднего значения периода колебаний вели по последующим четырем периодам.

Опубликовано в

Опубликовано в