Влияние размеров частиц и количественного соотношения компонентов на упругость и релаксационные свойства наполненных фторопластов

18 мая, 2013

18 мая, 2013  admin

admin 4.5.1. Определение модуля упругости, податливости и релаксации напряжений

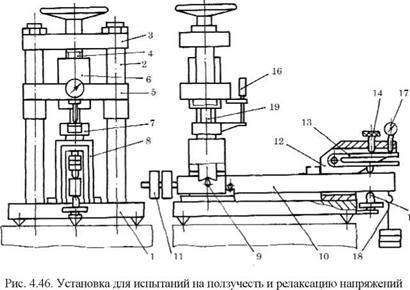

Модули упругости полимеров определяют по упругим составляющим деформации образцов. Учитывая длительное действие нагрузок на уплотнительные элементы в процессе их работы и вид напряжений, возникающих в них, податливость и модуль упругости композиций определяли по результатам испытаний на ползучесть при сжатии. Испытания проведены на установке (рис. 4.46), позволившей определить и релаксацию напряжений.

|

|

Установка включает основание 1, две направляющие колонки 2, скрепленные неподвижной траверсой 3 с винтом 4, подвижную траверсу 5 с резьбовой втулкой 6, столик 7, установленный в направляющих корпуса 8 и удерживаемый призматической опорой 9 рычага 10 с уравновешивающими грузами 11, узел нагружения, состоящий из корпуса 12, упругой У-образной, шарнирно закрепленной балки 13 и винта 14, ограничитель 15 и измерительные устройства (индикаторные головки с ценой деления 0,001 мм) 16 и 17 для измерения величины деформаций и нагрузок на образец. Для ступенчатого нагружения предусмотрена подвеска 18 с грузами.

Для испытания материалов на ползучесть образец 19 устанавливают на столик 7. Перемещением подвижной траверсы 5, контактирующей с верхним торцом образца, уравновешенный грузами 11 рычаг 10 выводят в среднее положение и установкой соответствующего груза на подвеску 18 создают усилие, действующее на образец. Упругую балку 13 при этом фиксируют в верхнем, а упор - в нижнем положениях, чем обеспечивают свободный ход рычага. Величину деформации образца через назначенные отрезки времени фиксируют индикаторной головкой 16.

При испытаниях материалов на релаксацию напряжений нагружение образцов производят через упругую балку 13, а фиксирование постоянства длины образца после нагружения обеспечивают упором 15. После выдержки в течение определенного времени, заданного условием эксперимента, винтом 14 снимают нагрузку до уравновешивания сил, действующих на рычаг со стороны образца и упругой балки. Величину силы, соответствующей напряжениям в образце, находят исходя из величины силы, действующей со стороны упругой балки, которую фиксируют протарированной головкой 17, по известным зависимостям с учетом плеч рычага.

Релаксацию напряжений характеризовали относительной величиной ^0, которую определяли соотношением

= 1 - о, /00 , (4.17)

Где о0 - заданное исходное напряжение, создаваемое в образцах, МПа; о, - напряжение в образцах после выдержки при их постоянных длинах в течение времени,, МПа.

Выражая напряжения через силы, действующие на образцы, при допущении сохранения площади поперечного сечения можно записать

^о = 1 - Р,/Р0 , (4.18)

Где Р0 - сила, действующая на образец в начальный момент, Н; Р{ - сила, соответствующая напряжениям в деформированных образцах по истечении времени,.

Для определения характеристик были изготовлены образцы материалов из смесей порошков фторопласта-4ДПТ с размерами частиц 30—160 и 1—15 мкм с порошками бронзы ОС 6-6 со средними размерами частиц 5, 33, 60, 90, 124, 153 и 180 мкм (предельные значения размеров 1—10; 15—45; 52—72; 74—108; 110—132; 135—160 и

165—210 мкм). Из этих же порошков бронзы готовили смеси для

Образцов материалов на основе фторопласта-40, фторопласта-4МБ с размерами частиц 0,3—5 мкм. Наполнитель вводили в количестве 10; 15 и 20 % по объему сухим смешиванием в механическом смесителе. Увеличение количества наполнителя считали не целесообразным в связи с ухудшением антифрикционных свойств и увеличением жесткости, отрицательно сказывающейся на герметизирующую способность материалов. Горячее прессование осуществляли при давлении 20 МПа и температурах 650±5 К (для материалов на основе фторопласта-4ДПТ) и 570±5 К (для материалов на основе фторопластов-40 и 4МБ) с выдержкой в течение 120 мин (из расчета 10 мин на 1 мм наименьшего размера образца) и охлаждением со скоростью 180 К/ч. Образцы материалов испытывали на ползучесть и релаксацию напряжений при сжатии в течение 12 ч при напряжении 12 МПа.

Модули упругости материалов определяли по упругим составляющим деформаций, которые фиксировали при разгружении образцов в конце испытаний на ползучесть.

4.5.2. Влияние размеров частиц и количественного соотношения компонентов на модуль упругости, податливость и релаксацию напряжений

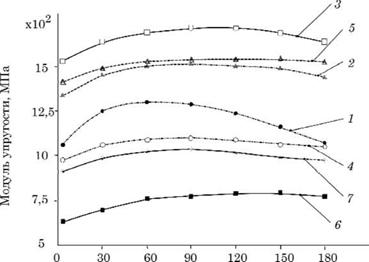

Модули упругости всех композиций увеличиваются с увеличением размеров частиц наполнителя до 90—100 мкм (рис. 4.47). Дальнейшее увеличение размеров частиц ведет к снижению значений модуля. Это вызвано изменением удельной поверхности порошков, измерения которой показали увеличение ее с увеличением размеров частиц до 80—100 мкм.

Изменение размеров частиц фторопласта вызывает изменение упругости материалов (зависимости 1; 3 и 4; 5). Это вызвано изменением структур материалов, формируемых при их изготовлении.

С увеличением количества наполнителя увеличивается модуль упругости, изменяется степень влияния на него размеров частиц.

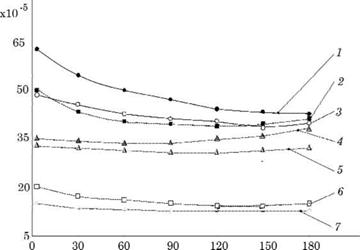

Размеры частиц порошков наполнителя и фторопласта, как и их количественные соотношения, влияют на податливость материалов (рис. 4.48) и релаксацию напряжений (табл. 4.9). Податливость композиций уменьшается с увеличением размеров частиц наполнителя до 90—120 мкм. Причем меньшей податливостью обладают материалы на основе фторопласта с размерами частиц, обеспечи

вающими выгодные условия формирования структур наполненных

Материалов (зависимости 4 и 5).

|

|

|

Таблица 4.9

Значения относительных изменений напряжений в материалах на основе фторопласта-4ДПТ за 12 ч

|

Размеры частиц фторопласта ёф и наполнителя ё, мкм |

Относительные изменения напряжений при количестве наполнителя |

||

|

10 % |

15 % |

20 % |

|

|

Ёф = 30 - 160 : ё = 1-10; |

0,546 |

0,494 |

0,406 |

|

Ё = 74 - 108; |

0,482 |

0,452 |

0,381 |

|

Ё = 165 - 210 |

0,523 |

0,471 |

0,394 |

|

Ёф = 1 - 15 : ё = 1-10; |

0,502 |

0,463 |

0,386 |

|

8; 0 - 4 7 1 1 Ё |

0,458 |

0,431 |

0,368 |

|

Ё = 165 - 210 |

0,469 |

0,437 |

0,373 |

|

Размеры частиц порошка бронзы, мкм Рис. 4.48. Зависимость податливости от размеров частиц порошков: фторопласт-4ДПТ (<іф = 30-160 мкм) + бронза (%): 1 - 10; 2 - 15; 3 - 20; фторопласт-4ДПТ (4ф = 1-15 мкм) + бронза (%): 4 - 10; 5 - 20; фторопласт-40 + бронза (%): 6 - 10; 7 - 20 |

Материалы на основе фторопластов-40 и -4МБ подвергаются меньшей деформации и меньшему влиянию на податливость количества наполнителя (зависимость 6 и 7).

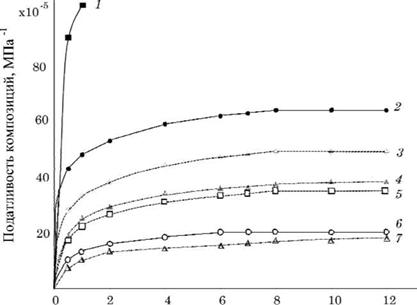

Скорость податливости (или ползучесть) уменьшается во времени и зависит от количества наполнителя, марки фторопласта - основы материала, размера частиц (рис. 4.49). Для наполненных фторопластов (10—20 % наполнителя) скорость податливости уже через 6—10 ч уменьшается до 0 (зависимости 2-7).

Чистый (без наполнителя) фторопласт обладает относительно высокой скоростью податливости (в 2,5—5 раз выше по сравнению с наполненным) (зависимость 1). Наименьшей скоростью податливости и временем уменьшения ее до 0 обладают материалы на основе фторопласта-40 (зависимости 6 и 7). Близка к ней скорость податливости для материалов на основе фторопласта-4МБ.

|

Время действия напряжений, ч Рис. 4.49. Зависимость податливости от времени действия напряжений (6 МПа): 1 - фторопласт-4 ДПТ; 2 - фторопласт-4 ДПТ (йф = 1-10 мкм) + 10 % бронзы; 3 - фторопласт-4 ДПТ (йф = 80-100 мкм) + 10 % бронзы; 4 - фторопласт-4 ДПТ (йф = 1-10 мкм) + 20 % бронзы; 5 - фторопласт-4 ДПТ (йф = 80-100 мкм) + 20 % бронзы; 6 - фторопласт-40 (йф = 10 мкм) + 10 % бронзы; 7 - фторопласт-40 (йф = 80-100 мкм) + 10 % бронзы |

Относительное изменение напряжений имеет более высокие значения для материалов на основе фторопласта-4 ДПТ с размерами частиц йф = 30-160 мкм. Значения их уменьшаются при увеличении количества наполнителя и увеличении размеров его частиц. Причем при увеличении размеров частиц значения относительных изменений напряжений достигают минимума, а затем увеличиваются (см. табл. 4.9).

Таким образом, зависимости характеристик, определяющих герметизирующую способность материалов, от размеров частиц порошковых наполнителей показывают, что оптимальные размеры частиц находятся в пределах 60—120 мкм, а лучшей основой по этим характеристикам для уплотнительных материалов является фторопласт-40 или -4МБ.

При изучении характеристик не учитывалось влияние технологических факторов, влияние которых может в определенной степени сказаться на рассмотренные зависимости, поэтому требуется проведение оптимизации количественного соотношения компонентов и размеров частиц наполнителя во взаимодействии с технологическими факторами. Необходимо также учитывать состояние и тип наполнителя.

Опубликовано в

Опубликовано в